ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Післязбиральна обробка зернових мас

Для забезпечення стійкого зберігання зерна і зменшення втрат його (як за кількістю, так за і якістю) проводять певну технологічну підготовку зернових мас до тривалого зберігання. Вона полягає у підготовці току і сховищ до приймання зерна нового врожаю, правильному визначенні якості зерна, яке надходить з поля від комбайнів, організації його очищення, сушіння чи охолодження, організації хімічного консервування (при потребі) та боротьбі з шкідниками і хворобами, контролі за якістю проведення технологічних процесів та зберігання.

Необхідна матеріально-технічна база для доброякісного проведення післязбиральної обробки зернової маси — тік, сховища, авто-ваги, комплекс машин для очищення, сушіння та активного вентилювання зерна, ремонтна майстерня, службові приміщення, протипожежні засоби тощо.

До початку надходження на зерноочисний пункт зернових мас очищають склади, ремонтують техніку, проводять профілактичні заходи боротьби з комірними шкідниками, перевіряють наявність тріщин у дошках засік, підлозі та стінах.

Тік повинен мати як закриту, так і відкриту частини. Останню влаштовують з нахилом 5 — 8° для забезпечення стоку дощової води. Розмір її залежить від кількості зернової маси, що надійде на тік (на 1 т зерна треба 1 — 1,5 м2 току). Автоваги встановлюють на підвищеному місці, використовуючи ватерпас. Протипожежні засоби розміщують у зручному для їх використання місці.

Призначають також вагарів та завідуючого током, який організовує приймання, післязбиральну обробку, формування партій зерна для продажу, проведення якісного та кількісного обліку зернових мас.

Пункт для післязбиральної обробки зерна обладнують на певній відстані від відкритих водоймищ, очищають усю його територію від бур'янів, встановлюють місткості для зберігання смітних домішок. Розраховують також потребу в щитах-бунтоутворювачах, брезенті, синтетичній плівці, тарі та інших матеріальних засобах. Попередньо планують розміщення різних за вологістю і засміченістю партій продовольчого та насінного, а також цінного продовольчого та насінного зерна за сортами і репродукціями.

Для визначення режиму післязбиральної обробки зернової маси кожну її партію при надходженні на тік аналізують за вологістю, смітністю і наявністю зернових домішок з визначенням якості та параметрів кожного компонента. За результатами аналізу роблять висновок про потребу в сушінні, тимчасовому консервуванні зерна, використанні певного набору робочих органів для розділення зернової маси на компоненти (зерно основне, дрібне, бите, смітні домішки сирі, легкі, мінеральні, зерна культурних рослин і т. ін.). Такий аналіз потрібний для того, щоб наладнати зерноочисну машину так, щоб за один пропуск мати зерно потрібної якості, що сприяє зниженню його травмування від пропуску через зерноочисні машини і знижує затрати праці та електроенергії на післязбиральну обробку.

Зернову масу, яка містить зернові та смітні домішки, очищають відразу після її надходження на тік. Тому ворохоочисників і машин для первинної обробки зерна має бути стільки, щоб їх годинна продуктивність дорівнювала або була більшою за годинну продуктивність комбайнів на збиранні врожаю. Більш пізнє очищення завдає непоправної шкоди насінню чи зерну будь-якого цільового призначення, особливо якщо зернова маса не суха або в масі сухого зерна є вологі компоненти. Така зернова маса швидко втрачає схожість уже в перші години її зберігання. Особливо часто втрачається якість зернової маси, яка надійшла на тік після обмолоту скошеного хліба на поворотах перед роздільним збиранням зернових культур, бо має вологість 30 % і більше.

Отже, післязбиральна обробка зернових мас включає сукупність технологічних операцій, які проводяться у післязбиральний період з метою підвищення їх стійкості та поліпшення якості. Цей процес досить відповідальний, оскільки є одночасно завершальним етапом виробництва зерна, а для насінного — ще й початком нового виробництва.

Очищення зерна

Первинне очищення (очищення вороху) має забезпечити повне видалення великих і дрібних домішок, а разом з ними і значної частини мікрофлори, особливо якщо домішки більш вологі, ніж основне зерно, а також забезпечити нормальний процес сушіння (шахтні сушарки не працюють, якщо зерно засмічене).

У сільськогосподарському виробництві застосовують кілька технологій післязбиральної обробки зерна, вибір якої залежить від кількості техніки, рівня оснащеності машин та кваліфікації кадрів, які організовують післязбиральну обробку. Як правило, на практиці застосовують дві технології обробки зерна.

Перша технологія полягає в тому, що машини (особливо старі, що мають низьку продуктивність) використовують кожну окремо, внаслідок чого зерно перекидається багато разів і потрібна велика кількість обслуговуючого персоналу. При цьому зерно під час зберігання між окремими обробками за відсутності належного контролю втрачає якість, стає нестійким при подальшому зберіганні. Як результат, близько 50 % витрат на виробництво 1 ц зерна становить вартість робіт, пов'язаних з післязбиральною обробкою зерна.

Друга технологія — поточна, коли за один пропуск виконуються всі операції для доведення зерна до потрібної кондиції. Залежно від зони зерноочисні лінії комплектують або не комплектують сушарками (відповідно Полісся і Степ).

Для очищення зерна за будь-якою технологією треба проводити контроль за дотриманням послідовності проведення робіт: попередній аналіз зерна та регулювання всіх робочих органів машин; встановлення машин за допомогою ватерпаса (вздовж і впоперек); перевірка відсутності вібрації; встановлення захисних огорож та заземлення; регулювання подачі зернової маси (для більш засміченої подача менша), завантаження решіт (на початку решета Б1 шар крупнонасінного зерна повинен бути завтовшки 6—10 мм, дрібнонасінного — 3 — 6 мм, а в кінці цього решета — вдвічі менше; решето Б2 має бути покрите насінням основної культури на 75 — 80 %.

2.1.1. Технологія очищення зерна

При очищенні зерна та насіння використовують їхні технологічні властивості: аеродинамічні, стан чи форму поверхні, геометричні розміри (довжина, товщина, ширина зерна), щільність, колір та ін. (табл. 7, 8). Процеси розділення компонентів зернової маси в зерноочисних машинах, як правило, відбуваються послідовно, паралельно чи комбіновано.

Таблиця 7. Фізико-механічні властивості зернової маси різних

зернових культур (за В. В. Гортинським, А. Б. Демським, М. А. Борискіним)

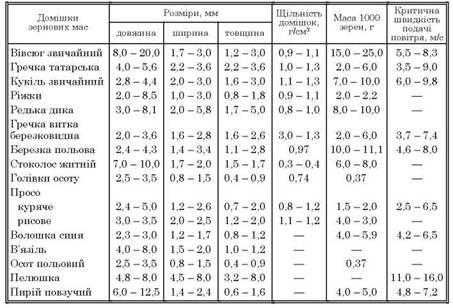

| Таблиця 8. Фізико-механічні властивості домішок (за В. В. Гортинським, А. Б. Демським, М. А. Борискіним) |

|

Компоненти, що різняться аеродинамічними властивостями (парусністю), виділяють за допомогою повітряного струменя горизонтального (машини первинного очищення) чи вертикального (в насіннєочищувальних колонках, на сортувальних столах та ін.).

Для нормальної роботи зерноочисних машин регулюють силу струменя повітря, періодично очищають фільтри та пилозбірники. При обробці вологого зерновороху швидкість повітряного струменя збільшують. Вертикально повітря подається у пневматичних сортувальних гірках, де воно надходить знизу під металеву сітку і розділяє зернову масу за щільністю та коефіцієнтом тертя.

На пневматичних сортувальних столах зернова маса, яка пройшла первинну обробку, розділяється на чотири фракції. Із зерна пшениці, ячменю, гречки та вівса тут можна видалити насіння дикої редьки та інші важковідділювані домішки. Через різну щільність, розмір, форму компонентів вони розшаровуються у зерновій масі: нижній шар — часточки з великою щільністю, які мають значний ступінь зчеплення з робочою поверхнею деки і під дією сил тертя переміщуються у напрямку коливань деки; верхній розміщується в бік опушеного краю деки під дією власної маси. Однак між нижнім та верхнім шарами може бути ще 2 — 4 окремі фракції.

Перед початком роботи сортувальних столів потрібно перевірити цілість робочої сітки, кут поздовжнього (5 — 6°) та поперечного (2 — 3°) нахилу деки. На початку роботи встановлюють відповідну частоту коливання деки за рівномірним розміщенням зернової маси на її поверхні: більш товстий шар зерна біля верхньої крайки деки — велика частота коливання, товстий біля нижньої крайки деки — мала. Слід зазначити, що при великій частоті коливання зернова маса переміщується не плавно, а стрибкоподібно. Проте збільшення поздовжнього кута нахилу деки зменшує швидкість руху матеріалу. Якщо кут нахилу деки відрегульовано правильно, то шар насіння під завантажувальним вікном для крупнонасінних культур повинен бути до 6 см, а для дрібнонасінних — до 3 см. Нормальною вважається подача повітря, коли зернова маса доведена до стану легкого «кипіння».

Домішки зернової маси, які відрізняються від основного зерна геометричними розмірами (довжина, ширина, товщина), виділяються на решетах. Якщо в масі зерна злакових є компоненти, які різняться шириною, то їх можна виділити на ситах з круглими отворами; за товщиною — на ситах з довгастими отворами. Наприклад, насіння жита та пирію мало різниться за шириною і значно — за товщиною, тому його розділяють на ситах з довгастими отворами. На роботу решітного стану впливає частота його коливання, її збільшують при високій вологості та малій сипкості зернової маси.

Компоненти зернової маси з різною довжиною розділяють на дискових або циліндричних трієрах. На вівсюжних трієрах короткі зерна (домішки), потрапляючи в комірки решета, піднімаються в них на більшу висоту і випадають у лоток, а довгі — виводяться сходом по циліндру. На кукільному трієрі навпаки. Для якісної роботи трієра регулюють положення крайки лотка й аналізують вихід зерна. Лоток починають регулювати з крайнього верхнього чи нижнього положення, поступово опускаючи чи піднімаючи його та контролюючи чистоту виходу насіння. Трієрні циліндри можуть працювати за схемою одинарної чи подвійної дії, коли ставлять відповідно однакові чи різні циліндри.

Під час встановлення трієрів треба обов'язково перевіряти горизонтальність рами, правильність розмірів отворів решіт. Наприклад, для пшениці при видаленні коротких домішок діаметр отворів становить 5,0 і 5,6 мм, довгих — 8,5 та 9,5 мм. Частота обертів трієрних циліндрів для пшениці, жита, ячменю, вівса, гречки дорівнює 40 — 45, для проса 30 — 40 за хвилину. Дискові трієри бувають вів-сюжні або кукільні і різняться розмірами комірок.

За станом поверхні і формою зерна і насіння (гладеньке, бугристе, шорстке, опушене, пористе; плоске, довгасте, тригранне або кулясте) зернову суміш розділяють на фрикційних (гірках) та гвинтових сепараторах.

На фрикційних сепараторах з поздовжнім чи поперечним рухом полотна суміш зерна розділяється за станом поверхні та формою зерна: гладенькі й округлі зернини скочуються раніше, а плоскі з шорсткою поверхнею захоплюються полотном і розділяються на фракції. Гірка складається з двох полотен (з байки, бархату або іншого матеріалу), які встановлені під кутом (від 2 до 6,5°) до горизонту й утворюють лоток, нахилений по ходу руху основного насіння. Під час роботи гірки утворюються чотири фракції різних компонентів зернової маси: очищене насіння; зерно 2-го і 3-го сортів основної культури; смітні домішки.

На гвинтових сепараторах (змійках) розділяють вико-овес та бурякове насіння від насіння дикої редьки. В цьому разі більш кругле насіння набуває великої швидкості і переміщується на зовнішню гвинтову доріжку, а плоске — на внутрішню доріжку сепаратора.

Насіння бур'янів із шорсткою поверхнею з геометричними розмірами, які близькі до розмірів зерна основної культури, можна відділити на електромагнітних машинах. Так, насіння з гладенькою поверхнею (льону, конюшини, люцерни) відділяють від насіння бур'янів (повитиці, подорожника, гірчаку, плевелу та ін.) з шорсткою поверхнею.

Первинне очищення зерна проводять на трирешітних машинах, принцип роботи яких, залежно від призначення, ґрунтується на комбінованій дії повітряного потоку та решіт. У високопродуктивних ворохоочисниках (В3-50 та ін.) основним є повітряний потік різної сили у верхньому й нижньому ситових кузовах. При цьому великі легкі домішки відділяються на верхньому, а дрібні важкі — на нижньому ситових кузовах. Високопродуктивною є машина МЗП-50, в якій сита нерухомі, а повітряний потік, що подається знизу, виносить домішки в осаджувальну камеру, де очищений від легких домішок ворох надходить на внутрішню поверхню барабана з відповідними розмірами отворів сита, розділяючись на сход і прохід. Інші вітрорешітні машини, які працюють окремо або в комплексах технологічних ліній, мають два або три решітних стани. Перші решета машин призначені для виділення великих домішок, а основне зерно з них проходом потрапляє на нижні решета, які виділяють дрібні домішки і дрібне зерно, а сходом рухається основна маса крупного зерна.

Зернова маса у сепараторах шафного типу також розділяється за геометричними розмірами та аеродинамічними властивостями. Шафна конструкція сепаратора з висувними решітними рамами полегшує його обслуговування, а коловий поступальний рух його

робочих органів забезпечує самосортування зерна. В цьому разі збільшення площі решітної поверхні сприяє зниженню питомого навантаження, внаслідок чого зерно розділяється на дві фракції, що полегшує його подальшу обробку.

Для вторинної обробки зерна використовують трієрні машини, в яких виділяються компоненти смітної та зернової домішок. На них обробляють зерно основної культури з домішками, які неможливо виділити робочими органами машин первинного очищення, та відділяють малоцінні насінини основної культури. До таких машин належать СМ-4, СВУ-5А, машини фірми «Петкус» (К-545А, К-547А10, К-546, К-548) для очищення насіння трав. Машини виробництва Німеччини мають більшу продуктивність, тому що оснащені трьома решітними станами та вентилятор великої потужності.

2.1.2. Характеристика поточних технологічних ліній очищення зерна

Для очищення зерна використовують або окремі машини, або у складі поточних технологічних ліній. Поточні лінії поділяють на: зерноочисні агрегати вороху (ЗАВ), які використовують переважно в південних областях, де на післязбиральну обробку надходить зернова маса вологістю до 16 %; зерноочисно-сушильні комплекси (КЗС) — у господарствах лісостепової та поліської зон; спеціальні лінії.

Для обробки насінного зерна комплекси ЗАВ і КЗС додатково обладнують насіннєочисними приставками СП-5, СП-10, СП-20.

Агрегати для очищення вороху випускають серійно таких марок: ЗАР-5, ЗАВ-10, ЗАВ-20, ЗАВ-25, ЗАВ-40, ЗАВ-50, ЗАВ-100. Вони призначені для доведення зерна до базисних норм за один пропуск і забезпечують приймання, очищення, відвантаження та зберігання зерна вологістю не вище 16 %.

Поточні лінії є універсальними оскільки змінні робочі органи їх машин забезпечують обробку насіння різних культур. Основні машини та обладнання в агрегатах і комплексах уніфіковані, узгоджені між собою за продуктивністю та керуються з дистанційного пульта.

Агрегати продуктивністю 10, 20, 25 та 40 т/год і більше призначені для господарств з річним обсягом виробництва зерна відповідно до 2500 - 3000, 5000 - 6000 і понад 6000 т.

Характеристика ЗАВ. Зерноочисний агрегат вороху складається з будівельної частини, металевої арматури та машин і обладнання. До будівельної частини входять: приймальне відділення зерна, приямок норії, фундамент під опору блоків бункерів, майданчик для авторозвантажувача, пандус для заїзду автомобіля на авторозвантажувач. Металева арматура — це майданчик, де змонтовано всі машини й обладнання. Під ними розміщений блок бункерів так, щоб під кожен бункер міг під'їжджати автомобіль для вивантаження в нього зерна з бункера.

Машини й обладнання складаються з авторозвантажувача, завальної норії (ковшовий конвеєр для вертикального переміщення зерна), повітряно-решітних машин, трієрних блоків, централізованої повітряної системи, передавальних конвеєрів, зернопроводів, пульта керування. Авторозвантажувачі (ГАП-2Ц або ГУ АР-15) розвантажують автомобіль за допомогою двох гідроциліндрів та пере-вертального механізму (МАЗ-203). Норії бувають одно- чи двопоточ-ні (останні забезпечують подачу зерна на дві лінії або роботу з двома культурами). Вони різняться розмірами та способами регулювання натягування стрічки конвеєра. Норія має автомат для закривання заслінки в нижній її частині. Автомат приєднаний до загальної електричної схеми агрегату і працює так: при вмиканні електродвигуна норії струм подається на електромагніт і якір втягується в котушку та переміщує гальмівну стрічку.

Централізована повітряна система має електровентилятор, відцентрово-інерційний відокремлювач домішок, раму, комплект повітропроводів, розтруб з покрівлею і труби. Використовується ця система для створення повітряного струменю в робочих каналах зерноочисних повітряно-решітних машин, в яких немає вентилятора (ЗАВ-10 і ЗАВ-20), а також для вловлювання пилу в закритій частині агрегату. Всі домішки потрапляють спочатку в конічний відстійник, потім через випускну трубу — в бункер відходів, а повітря, що пройшло крізь жалюзі, — в атмосферу. Різні централізовані повітряні системи відрізняються одна від одної лише комплектами повітропроводів, продуктивністю та розмірами вентилятора і відді-лювача домішок. В агрегатах ЗАВ-25 та ЗАВ-40 вітрорешітні машини мають свої вентилятори, тому аспіраційна система в них працює тільки для виділення пилоподібних та легких домішок з повітря.

Технологічна схема зерноочисних агрегатів вороху має вертикальну конструкцію. Зерно із завальної ями подається норією на другий поверх і з головки норії самопливом надходить у розміщені на цьому поверсі зерноочисні машини, а з них системою конвеєрів — в трієри, з трієрів — у бункери. В зерноочисній машині виокремлюються легкі домішки, а зерно розділяється на три фракції: велике, середнє та дрібне (зерновідходи). Якщо у великому зерні є довгі домішки чи биті зернини, які відділяються важко, то його спрямовують у трієри, а звідти — в бункер для основного зерна та зерновідходів для розділення фракцій зернової маси.

Керування робочим процесом здійснюється з дистанційного пульта, на якому передбачено систему блокування та сигналізації. Блокування відбувається між окремими машинами, що дає змогу у разі аварійного чи випадкового відключення однієї з них вимкнути попередню за технологічним процесом машину, чим забезпечується надійний захист обладнання від завалів зерном та створення аварійних ситуацій. Сигналізація полегшує спостереження обслуговуючого персоналу за технологічним процесом та роботою обладнання.

Технологічний процес усіх агрегатів ЗАВ принципово однаковий. Базовою є конструкція агрегату ЗАВ-10, який обслуговує один механізатор. Агрегат може працювати за трьома схемами.

Схема 1. Зерно очищається від легких, великих, дрібних, довгих чи коротких домішок. Одночасно працюють повітряно-решітна машина і трієрний блок. Завантаження норії регулюється заслінкою вікна її нижньої частини (башмака). Аспіраційні канали первинного очищення виділяють з вороху легкі домішки, після чого ворох подається на решітний стан. Запорошене повітря через повітропровід надходить у відцентрово-інерційний повітроочисник централізованої системи, де домішки залишаються в осаджувальному конусі і через клапани виводяться в секцію відходів, а очищене повітря вентилятором викидається назовні. На решітному стані виділяються великі і дрібні домішки та щупле зерно. Очищене зерно спрямовується у поперечний шнек передавального конвеєра і далі в трієрний блок, який при очищенні продовольчого зерна настроюють на паралельну роботу, а при очищенні насінного — на послідовну. При очищенні насінного зерна уточнюють підбір решіт, вдвічі зменшують продуктивність блока і заново регулюють аспіраційну систему.

Схема 2. Цією схемою (робота без трієрного блока) користуються тоді, коли зернова маса не містить довгих та коротких домішок. При цьому схему клапанів трієрного блока регулюють так, щоб зернова маса проходила через нього так само, як і по зернопроводу, потрапляючи в бункер для чистого зерна.

Схема 3 — налагоджувальна. На практиці інколи виникають ситуації, коли треба запустити будь-яку машину без блокування її з рештою обладнання для перевірки справності.

Агрегат ЗАВ-20 складається з двох паралельно змонтованих агрегатів ЗАВ-10. Продуктивнішим є агрегат ЗАВ-40, оскільки його машини вдвічі продуктивніші за агрегат ЗАВ-10. Агрегати ЗАВ-20 і ЗАВ-40 працюють за сімома технологічними схемами: 1 — очищення зерна на двох паралельних лініях повітряно-решітними машинами і трієрами; 2 — працює права лінія; 3 — працює ліва лінія; 4 — працюють обидві лінії без трієрних блоків; 5 — працює права лінія без трієрів; 6 — працює ліва лінія без трієрів; 7 — режим налагодження. В агрегату ЗАВ-40 є паралельні технологічні лінії, кожна з яких має високопродуктивний відцентровий сепаратор попереднього очищення, що розділяє ворох на дві (зерно, відходи) або три (велике і дрібне зерно, відходи) фракції. Із сепаратора зернова маса надходить у високопродуктивну машину первинного очищення ЗВС-20 (повітряно-решітну з трієрами), яка знову розділяє її на три фракції.

Агрегат ЗАВ-25 — це вдосконалений агрегат ЗАВ-20. Він складається з двох частин — відповідно для приймання та для попереднього очищення зерновороху і бункерів місткістю 260 м3 (200 т) для тимчасового зберігання зерна з одночасним його аеруванням. Продуктивність частини для приймання — 50, для попереднього очищення — 25 т/год.

Технологічна схема агрегату ЗАВ-25 така: зерно з приймального бункера живильником-дозатором, конвеєром і завантажувальною норією дозами подається в машину попереднього очищення, де виділяються великі й легкі домішки, а зерно самопливом надходить у проміжний бункер, з якого через розподільник потрапляє на другу норію частини для приймання та норію зерноочисної частини. Після попереднього очищення основна фракція надходить у машину первинного очищення і далі в бункер для чистого зерна або після первинного очищення на проміжну норію і на трієрні блоки. Комплекс ЗАВ-25 може працювати і вночі, оскільки має запас зерна. Продуктивність агрегатів ЗАВ розраховують за виходом зерна пшениці продовольчого призначення. При очищенні насінного матеріалу продуктивність агрегатів зменшується в два і більше разів залежно від його первинної якості. Однак за допомогою агрегатів ЗАВ не завжди можна відділити від зерна всі домішки, тому промисловість випускає насіннєочисні приставки для цих агрегатів: для ЗАВ 10 — приставку СП-10, для ЗАВ-20 — приставку СП-20. При роботі з приставкою продуктивність агрегатів ЗАВ знижується.

Для післязбиральної обробки рису промисловість випускає агрегат ЗАР-5 з насіннєочисною приставкою СП-5. Продуктивність його 10 т/год продовольчого та 5 т/год насінного рису. На ньому можна очищати також зерно інших культур, наприклад пшениці продовольчого призначення (продуктивність 20 т/год). Цей агрегат для обробки насінного зерна має дві насіннєочисні машини СВУ-5, на яких виділяють зерно першого і другого сортів та зерновідходи. Для обробки рису більш продуктивним є агрегат АЗС-30М, продуктивність якого при обробці продовольчого зерна — 40, а насінного — 12 т/год. Цей агрегат відрізняється від інших агрегатів горизонтальним (наземним на опорах) розміщенням обладнання і бункерів.

Найпродуктивнішим є агрегат ЗАВ-50, який забезпечує обробку зернових, зернобобових та інших культур до базисних кондицій, має бункери для тимчасового зберігання зерна. У великих господарствах з річним виробництвом зерна понад 20 тис. т з двох агрегатів ЗАВ-50 комплектують агрегат ЗАВ-100.

Характеристика зерноочисно-сушильних комплексів (КЗС). Комплекси КЗС комплектують шахтними (КЗС-10Ш, КЗС-20Ш, КЗС-25Ш, КЗС-40Ш, КЗР-5) або барабанними (КЗС-10Б, КЗС-10Б2, КЗС-20Б) сушарками. Все обладнання комплексів монтують у будівлях з каркасом з металевої арматури. При сушінні пшениці продуктивність комплексів КЗС-10Б і КЗС-10Ш становить 8 т/год, КЗС-20Ш, КЗС-20Б, КЗР-5 — до 16, КЗС-25 — до 20 т/год, а при очищенні — відповідно 10, 20 і 25 т/год.

Базовою моделлю КЗС є комплекс КЗС-10. Комплекс КЗС випускається в трьох модифікаціях: на базі однієї барабанної сушарки СЗСБ-8 (КЗС-10Б); на базі однієї шахтної сушарки СЗШ-8 (КЗС-10Ш); на базі двох барабанних сушарок 3СПБ-4 (КЗС-10Б2).

До складу КЗС такої самої продуктивності, як і ЗАВ, додатково входить машина для попереднього очищення зерна, замість однопо-точної норії — двопоточна з двома циклами (тільки для очищення зерна або для очищення зерна і подачі його в сушарку) та завальна двосекційна яма.

Технологічна схема роботи КЗС-10Б така: з приймального бункера завальною норією ворох подається в машину для попереднього очищення, а далі зерно, якщо воно сухе, спрямовується на другу секцію завальної норії, а потім — на вторинне очищення. Вологе зерно після попереднього очищення надходить у сушарку, а потім — на вторинне очищення. У складі КЗС-10Б2 є дві сушарки СЗСБ-4, які можуть працювати паралельно або послідовно, в останньому випадку продуктивність їх знижується наполовину.

Зерносушильні комплекси, як і агрегати ЗАВ для обробки насінного зерна, комплектуються насіннєочисними приставками відповідної продуктивності.

Зерноочисно-сушильний комплекс для рису КЗС-5 (можна очищати й сушити зерно інших культур) має шахтну сушарку, блок бункерів (4 шт.) і відрізняється від агрегату ЗАР-5 тим, що комплектується повітряно-решітною машиною для попереднього очищення зерна, змінним комплектом повітропроводів та пультом керування. У зерносушарці СЗШ-16Р теплоносієм є суміш топкових газів з повітрям або тільки підігріте повітря. Бункери цього комплексу працюють як у поєднанні із сушаркою (використовують для проміжного витримування, тобто перерозподілу вологи), так і самостійно.

Характеристика спеціальних (насіннєочисних) ліній. Насіннєочисна приставка СП-10 має дві насіннєочисні машини СВУ-5, два пневматичних сортувальних столи ПСС-2,5, дві норії, автоваги, мішкозашивальну машину, аспіраційну систему, комплект зерно-проводів та пульт керування. Залежно від стану та призначення зерна приставка може працювати за трьома технологічними схемами: 1) зерно надходить на решітний стан, на другу аспірацію і в результаті розділяється на 1-й і 2-й сорти, відділяються легкі та важкі домішки. Потім зерно 1-го сорту надходить на два паралельно працюючі пневматичні сортувальні столи, які також розділяють зернову масу на 1-й і 2-й сорти та легкі зерна. Насіння 1-го сорту надходить на автоваги, ваговибійний апарат та мішкозашивну машину;

2) поточна лінія працює без пневматичних сортувальних столів;

3) лінія працює за схемою 1 або 2, але без зважування та затарю-

вання мішків.

| Рис. 5. Технологічна схема очисно-сушильної частини КОС-0,5: 1 — для приймання та вентилювання зерна; 2 — очисно-сушильна частина |

Для очищення насіння трав, овочів, льону та інших дрібнонасінних культур різної засміченості і доведення його до вимог 1-го та 2-го класів використовують спеціальну насіннєочисну лінію КОС-0,5 (рис. 5.). Вона складається з двох частин: приймально-вентиляційної 1 та очисно-сушильної 2. Перша частини використовується для

приймання і тимчасового зберігання зерна із застосуванням активного вентилювання. Частини для вентилювання зерна бувають двох типів: з бункерами для активного та для підлогового вентилювання. У частині з бункерами для активного вентилювання є стрічковий завантажувальний конвеєр, бункери БВ-12,5 з вібраційною розвантажувальною системою, норії, комплект зернопроводів, металева арматура та пульт керування. Сирий матеріал вивантажується на приймальний конвеєр, а з нього — на норію, яка подає зернову масу в один з вентильованих бункерів, де вона підсушується підігрітим повітрям. З бункерів зернова маса надходить в очисно-сушильну частину.

Підлоговий тип приймально-вентиляційної частини складається з похилих жалюзійних настилів, на яких у відсіках розміщується оброблювана зернова маса, під яку знизу подається повітря для вентилювання.

Очисно-сушильна частина має два завантажувальних конвеєри, два вібраційних дозатор и-лотки, машину для попереднього очищення К-523/02, конюшинотерку К-810А, машину вторинного очищення К-546А2, трієрний блок К-231А02, пневматичний сортувальний стіл ПСС-2,5, дві електромагнітні насіннєочисні машини ЕМС-1А, ваговибійний апарат ДВК-25, мішкозашивальну машину, одну од-нопоточну та три двопоточні норії, конвеєри. Все обладнання розміщене на першому і другому поверхах, а на третьому — головки норій. Обидві частини розміщені поряд. Зернова маса з першої частини або, якщо сушити зерно не треба, з автомобіля стрічковим конвеєром через дозатор спрямовується у приймальник однопоточної норії. Швидкість руху стрічки конвеєра, висота шару вороху на конвеєрі та амплітуда коливання дозуючого лотка регулюються.

Зернова маса спочатку подається на машини для попереднього очищення або в конюшинотерку, звідки аспіраційним пристроєм відсмоктуються легкі домішки, які надходять у бункер для відходів. Основний потік вороху за допомогою норії подається на вторинне очищення. Якщо ворох дуже вологий, він спочатку подається в сушарку, а потім — на очищення, конюшинотерку і знову на очищення. Малозасмічений ворох пропускають через одну машину попереднього очищення та сушарку, а далі подають на спеціальні машини для видалення важковідділюваних домішок.

Насіннєсушильний пункт КСПЛ-0,9 для обробки льоново-роху складається з конвеєрів для завантаження та розвантаження, молотарки-віялки МВ-2,8А, топкового агрегату ТАУ-1,5, однопото-кової норії, бункера для чистого зерна, пневмоконвеєра для відходів.

Із транспортних засобів льоноворох вивантажується на приймальні стрічкові конвеєри, після чого розпушується гребінчастим конвеєром і подається на роздавальник-конвеєр, рама якого здійснює зворотно-поступальні рухи над сушильною камерою, що має вигляд каруселі. Висота вороху — до 1,8 м. У топковому блоці ТБ-1,5 повітря підігрівається до 40 — 45 °С і вентилятором продуктивністю 80 тис. м3/год подається в підкарусельний простір. Сухий ворох вивантажується через кільцеве вікно в нижній частині камери за допомогою скребкового конвеєра, після чого подається на молотарку-віялку МВ-2,5 або МВ-2,5А. Далі насіння надходить на основне або спеціальне очищення.

Насіннєочисно-сушильні пункти і заводи розташовують у центрі зернових масивів на провітрюваному підвищенні з невеликим схилом для стоку поверхневих вод та рівнем ґрунтових вод нижче позначки підлоги приямків і підвалів з розрахунку на 1 т сезонної продуктивності 3 — 7 м2 площі. Пункти і заводи розміщують з підвітряного боку відносно жилої зони на відстані не менше 100 м (до інших об'єктів 50 — 300 м). Крім того, влаштовують зручний проїзд для автотранспорту та забезпечують можливість увімкнення в електромережу.

До складу заводського комплексу входять виробничий корпус, насіннєсховища, блок вентильованих бункерів, заасфальтований майданчик сезонною продуктивністю 0,4 — 1,4 м2/т. У виробничому корпусі є відділення для очищення, сушіння та сортування насіння, протруювання і пакування зерна, зберігання пестицидів, інвентарю, лабораторія, електрощитова, кочегарка, службове приміщення, душова, компресорна, диспетчерська. Корпус має три поверхи, обладнані вентиляцією, водопроводом, каналізацією, опаленням.

Зернову масу зважують і подають у приймальний бункер, з якого зерно норією подається для первинного очищення. Далі воно надходить у вентильований бункер, звідки самопливом у сушарку, а суха маса — у сховище. Потім кожна партія зерна надходить на повторне і спеціальне очищення. Протруювання і затарювання зерна проводять перед реалізацією та сівбою.

Використання сховищ силосного типу дає змогу механізувати реалізацію насінного матеріалу.

Насіннєочисно-сушильний пункт продуктивністю 1,5-2 тис. т зерна за сезон складається з машин об'єднання «Петкус» та машин вітчизняного виробництва. Технологічна схема обробки зерна включає попереднє і вторинне очищення, активне вентилювання, протруювання і затарювання. Пункт має два силоси місткістю по 30 т для активного вентилювання. Для первинного очищення використовується машина «Петкус-вібрант», для вторинного — «Петкус-гігант», для сушіння — сушарка шахтного типу. Пункт може працювати за сімома схемами. Такі пункти побудовані, як правило, у великих елітно-насінницьких господарствах.

Нині поширений типовий проект 415-3-4 насіннєочисно-сушильного цеху продуктивністю 80 т за зміну. До складу цеху входять виробничий корпус, приймальне обладнання для автотранспорту та приймальне обладнання для залізничного транспорту, відділення бункерів для активного вентилювання насіння, сушильне відділення, бункери для відходів та пилу, насіннєсховища засікового типу з двома верхніми та двома нижніми стрічковими конвеєрами.

Цех складається з двох самостійних потоково-технологічних ліній, кожна з яких має авторозвантажувач ГУ АР-15, ворохоочисник 3В-50, два вентильованих бункери БВ-25 місткістю по 25 т кожний, насіннєочисну машину СВУ-5, трієрний блок ЗАВ-10.90.000, два пневмосортувальних столи БПС, автоваги Д-100-3 та шахтну зерносушарку СЗС-16.

Виробничий корпус — це чотириповерхове приміщення з підвалом загальним розміром 12 х 15 х 20,6 м, в якому встановлено обладнання. У підвалі — фундаменти опорних стояків бункерів активного вентилювання і чотирьох вентиляторів з електрокалорифера-ми, башмаки норій, безроликові конвеєри та натяжні станції стрічкових конвеєрів. На першому поверсі — побутові і службові приміщення та розподільний пульт, на другому — чотири пневмосортувальних столи БПС і дві натяжні станції верхніх стрічкових конвеєрів насіннєсховища, на третьому — два трієрних блоки, основне ас-піраційне обладнання, автоваги. На підлозі четвертого поверху та на металевих майданчиках встановлено головки норій, дві потужні ворохоочисні машини ЗВ-50, дві насіннєочисні машини СВУ-5 і частково аспіраційне обладнання.

Будівля сушарки обладнана з торця корпусу. Каркас металевий, а стіни обшиті азбоцементними листами розміром 6,8 х 9,4 х 14,4 м. Топка сушарки розміщена в окремому приміщенні. В цій самій будівлі є охолоджувальні колонки, норії для подавання сирого зерна та обладнання для його випуску.

З виробничим корпусом сполучається насіннєсховище засікового типу, обладнане установками для активного вентилювання.

Більш продуктивним, ніж попередній, є типовий проект насіннєочисного цеху № 515-3-7 продуктивністю 10 т/год, до складу якого входить установка А1-БЗС у комплекті з пневмостолом БПС. Машина А1-БЗГ — це машина повторного очищення, яка в 4 — 5 разів продуктивніша за пневматичні сортувальні столи. Цех має ворохоо-чисники, машини для попереднього очищення, бункери для активного вентилювання (4 шт. БВ-25), контрольно-нагромаджувальні бункери місткістю по 18 т кожний (три для насіння після очищення на А1-БЗГ і один для насіння після очищення на пневмосортуваль-ному столі БПС) та відділення з трьох бункерів (один для тимчасового зберігання вороху місткістю 9 т та два місткістю по 6,8 т для відвантаження побічних та некорисних відходів).

Індивідуальний проект цеху обробки насіння зернобобових культур оснащений двома приймальними та однією поточно-технологічною лініями остаточної обробки зерна продуктивністю 10 т/год при добовій продуктивності 80 т. Цех складається з виробничої будівлі, яка з'єднана верхньою та нижньою галереями з насіннєсховищем місткістю 5,5 тис. т, приймально-відпускного відділення для залізничного транспорту (вагони розвантажуються механічною лопатою, а завантажуються телескопічними трубами), приймального обладнання для автотранспорту, обладнаного двома авторозвантажувачами, бункера для відвантаження готової продукції та відходів. Виробнича будівля має чотири поверхи, на яких встановлено таке обладнання: в підвалі — башмаки норій та привідні станції стрічкових конвеєрів для приймання зерна, доставленого для обробки; на першому поверсі — службові приміщення; на другому — трієрні блоки та пневмосортувальний стіл БПС; на третьому — дві машини СВУ-5 і одна А1-БЗГ; на четвертому — головки норій, два ворохоочисники ЗВ-50, автоваги.

Кукурудзообробні заводи бувають продуктивністю 750, 1500, 2500 та 5000 т готового насіння за сезон. Вони розраховані на приймання насіння від господарств протягом 1 міс з одночасним його сушінням та очищенням. Калібрування насіння, як правило, закінчується за 90 діб. Завод продуктивністю 1500 т готового насіння за сезон має приймальне обладнання для автотранспорту, бункер для тимчасового зберігання качанів, відділення для звільнення від обгорток та відбраковування некондиційних качанів, камерну сушарку з топковим відділенням, молотильно-калібрувальне відділення, склад для насіння, навіс для качанів, а також підсобні відділення. Відділення сполучаються між собою похилими конвеєрами.

Після визначення якості качани висипають або під навіс, або в бункер для тимчасового зберігання, в якому є обладнання для активного вентилювання. З бункера похилим конвеєром качани надходять до качаноочисника ОП-5, потім на сортувальні столи і в камерну сушарку коридорного типу (має шість камер), де їх сушать до вологості 16 — 17 %. Потім качани спрямовують у молотильно-калібрувальне відділення, обмолочують на машині МКП-12, насіння зважують на автовагах, очищають у сепараторі ОКС-4, калібрують у машині КСК-1, обробляють у трієрах ТК-580 та аспіраторах БАС або на пневмосортувальному столі ССП-1,5. Завершується процес обробки насіння кукурудзи його протруюванням та фасуванням. Стрижні качанів збирають в окремий бункер.

На заводах продуктивністю 2500 і 5000 т схема технологічного процесу така сама, однак кількість машин та місткість бункерів для тимчасового зберігання качанів більші.

У зв'язку з тим, що обробку зерна кукурудзи на заводах проводять сезонно (3 — 4 міс на рік), їх реконструювали для обробки зернових, зернобобових та олійних культур, установивши потрібні для технологічного процесу машини. Наприклад, для очищення насінних пшениці та ячменю на заводі є таке обладнання: ворохоочисник ВО-50, сепаратор ОКС-4, трієр ТК-580 з наборами запасних циліндрів, в яких діаметр отворів 4,5 — 5 мм (3 шт.), 6,3 — 7 (3 шт.), 11,2 — 11,8 мм (3 шт.), два пневматичних сортувальних столи і два вентилятори МЦ-4. Для очищення зерна пшениці та ячменю від крупних домішок замість решета з отворами діаметром 14 мм встановлюють решето діаметром 10 мм. Після очищення ворох насіння сушать, зважують і відправляють на склад у надсепараторний бункер, з якого подають на сепаратор ОКС-4 і трієри з відповідним розміром отворів, після чого його протруюють, зважують і фасують у мішки. Насінний горох обробляють за такою самою схемою, минаючи трієри, калібрують на три фракції й обробляють кожну окремо.

2.1.3. Особливості технології очищення зерна окремих культур

Післязбиральна обробка зерна тієї чи іншої культури залежить як від його фізичних особливостей, так і від складності видалення з нього окремих домішок.

Очищення зерна злакових культур. Насіння татарської гречки із зерна пшениці видаляють на решетах з довгастими отворами завширшки 2 мм з наступним пропусканням на кукільних трієрах з діаметром отворів у циліндрах 5,5 мм. Робочі крайки лотків встановлюють у нижнє положення. Насіння амброзії трироздільної з насіння пшениці та ячменю видаляють на ситах з довгастими (завширшки 3,5 — 4,5 мм) або круглими (діаметр 4 — 6 мм) отворами та на вівсюжних трієрах (діаметр комірок у циліндрах 8,5 мм). Швидкість повітряного потоку під час очищення 8,5 — 9 м/с. При потребі додатково регулюють нахил лотків трієра.

Насіння дикої редьки із зерна жита видаляють, застосовуючи решета з довгастими отворами завширшки 2,2 мм і трієри з діаметром комірок у циліндрах 8,5 мм. Так видаляють до 80 % насіння дикої редьки.

Насіння вівсюга із вівса видаляють фрикційними сепараторами (трієрами ТФ-600), робоча поверхня яких вкрита байкою або поло-тенними гірками ОСГ-1,2.

У воросі проса вологість окремих компонентів неоднакова, тому його треба негайно підсушити. З домішок у масі проса переважають квіткові плівки, які, як і дрібне насіння бур'янів, дуже гігроскопічні. На травмованих (шеретованих) зернах швидко поселяються плісеневі гриби, підвищується інтенсивність дихання зернової маси, тому великі партії проса обробляють хлорпікрином (при вологості зерна 19 % витрачають 200 г/м3, що є одночасно ефективним заходом боротьби із шкідниками). Добрі наслідки дає підсушування проса в нерухомому шарі, що зменшує травмування зерна. Такого самого режиму обробки потребують гречка та зернобобові, особливо квасоля і соя, зерно яких дуже травмується під час обробки.

Трохи менше травмуються чина і горох. Тому при обмолоті їх треба стежити за якістю роботи молотильного барабана. Так, при обмолоті гороху швидкість барабана має становити 600 об/хв, квасолі та сої — до 400 об/хв. Через нерівномірність дозрівання квасолі та високу розтріскуваність стручків вологість їх при збиранні має становити 15—17%, а кількість обертів молотильного барабана — 280 — 350 об/хв, причому сталеві била треба замінити на гумові, а на планках деки встановити гумові накладки.

Для запобіганню травмуванню та розколюванню насіння, яке дуже травмується, особливо круп'яних і бобових культур, максимально знижують висоту його падіння, а для плавного його спуску використовують гнучкі рукави з брезенту або мішковини. Норії заповнюють зерном повністю, особливо сухим, яке не повинно висипатися з ковшів норії. Швидкість руху стрічки конвеєра — до 2 м/с (при використанні скребкових конвеєрів 0,8 — 4,2 м/с). У місцях перепаду зерна встановлюють лоткові спуски, а в місцях можливих ударів — прокладки, які зменшують висоту падіння зерна.

Зібрані качани кукурудзи мають більш вологий стрижень і зерно вологістю від 17 до 45 %. Крім того, зерно має великий зародок (8 - 15 % від маси), який дуже пошкоджується. Тому збирання кукурудзи починають з регулювання молотильного барабана комбайна (частота обертів на вході 40 — 45, на виході — 200 об/хв). Вологість зерна більшості качанів повинна бути не більше 20 і не менше 17 - 18 %.

Качани насінної кукурудзи краще збирати без обмолочування. Вологість зерна у них не повинна перевищувати 25 %. Післязбиральну обробку кукурудзи в качанах починають з очищення їх від обгорток і негайного сушіння. Сушити качани кукурудзи слід до вологості 18 — 19 %, яка забезпечує найменшу травмованість зерна. Молотильний пристрій молотарки МКП-12 працює за принципом видушування зерен при бічному тиску на нього: на ділянці завдовжки 43 см вал барабана має шнек і дві гвинтоподібні лопаті, а на ділянці 53 см — три пари прямих лопатей різної довжини. Качани, потрапляючи на барабан, обертаються навколо своєї осі і вздовж барабана. Прути деки, гальмуючи їх рух, тиснуть на зерно збоку, внаслідок чого відбувається вилущування зерна кукурудзи, яке просипається в щілини між прутами, а стрижні рухаються до випускного отвору, захоплюються лопатями крильчатки і спрямовуються у вихідний люк. Ворох надходить на скатну дошку, де за допомогою гребінки й повітря виділяються великі та легкі домішки і подаються в окремий бункер.

Особливо травмується зерно у кременистої та зубовидної кукурудзи, у крохмалистої — трохи менше, у восковидної — посередньо. Досліджено, що в разі недотримання вимог обробки насіння зернових пошкоджується на 20 - 39 %, кукурудзи — на 40 - 80 %. При утворенні дрібних тріщин на ендоспермі зерна схожість його знижується на 6 - 8 %, а при утворенні їх біля зародка — на 50 %. Приблизно половину травм зерну завдають транспортувальні та навантажувально-розвантажувальні машини.

У зерновій масі кукурудзи, що надійшла з поля у вигляді вороху, за нормальних умов обмолоту зерно основної культури має вологість 18 — 19 %. Зернову масу обробляють на ворохоочисниках та сепараторах ЗСМ-50, ЗСМ-100 або ЗС-50. Одержану фракцію основного зерна сушать на сушарках шахтного типу, після чого виділяють зернові домішки та биті зерна, подаючи в сепаратори великий потік повітря (12 — 15 тис. м3/год) із швидкістю 8 — 9 м/с. Для першого очищення на сепараторах встановлюють сортувальні решета — розміром отворів 12 — 14 мм, а для другого 10 — 12 мм (відповідно розмір отворів підсівних решіт 2 і 4,5 — 5 мм) з тим, щоб за другого пропуску відібрати крупніше насіння, видаляючи дрібне, тоді як під час першого очищення видаляються лише домішки.

Особливості очищення зернової маси рису та сорго полягають у тому, що після збирання їх внаслідок нерівномірного дозрівання зерна у волоті є велика кількість недозрілих зерен, які зовні не відрізняються від дозрілих, тому навіть після очищення потрапляють на зберігання. Збиральна вологість дозрілого зерна сорго становить не менш ніж 30 %, рису — 20 — 25 %. Зерно рису дуже травмується. Починається його травмування ще в полі при висиханні та збиранні внаслідок важкообмолочуваності, після чого на ньому утворюються тріщини. Тому для збирання рису використовують двобарабанні комбайни. Вологий ворох рису, що надходить від комбайнів, має високі вологість та інтенсивність дихання. Якщо зернову масу насипають товстим шаром, вона швидко зігрівається і вже на першій стадії самозігрівання відбувається реакція меланоїдиноутворення, яка призводить до появи пожовтілих зерен, внаслідок чого отримують крупу нижчого сорту. Тому післязбиральна обробка зерна рису полягає в негайному висушуванні до базисної вологості або постійному вентилюванні зернової маси для її охолодження чи відведення теплоти, яка перешкоджає самозігріванню.

Очищення насіння олійних та інших культур. Ворох соняшнику починають очищати на машинах ВО-50. Він надходить на післязбиральну обробку засміченим і вологим, тому кут природного схилу насіння становить понад 50°, що свідчить про погану сипкість. Великий коефіцієнт тертя насінин потребує використання широких отворів і великого кута нахилу самотічних труб. Великий вміст олії в насінні соняшнику є причиною його низької швидкості падіння (4 — 8 м/с, тоді як у пшениці 9— 11,5 м/с). Тому швидкість струменя повітря як при очищенні, так і при сушінні насіння соняшнику має бути меншою, ніж при сушінні зерна пшениці.

Насіння соняшнику сушать, зважують і відправляють на склад чи в надсепараторний бункер для зберігання до початку подальшого очищення. Після очищення вороху насіння соняшнику розділяють на чотири фракції. У першій крупній фракції насіння коротких домішок не міститься, тому в трієрах його не обробляють, а очищають від пошкоджених, зіпсованих насінин на сепараторах типу БАС. Другу, третю й четверту фракції обробляють паралельно в трьох трієрах з діаметром отворів у барабанах 8,7 — 9 мм. Вологість насіння соняшнику, за якої воно добре зберігається, становить 6 — 7 %. Особливістю післязбиральної обробки насіння соняшнику та інших олійних культур є те, що їх збирають або на початку осені, або наприкінці літа, коли значно збільшується кількість опадів. У вологому насінні олійних культур самозігрівання відбувається швидше, ніж у насінні зернових, оскільки при окисленні олії виділяється більше теплоти, ніж при окисленні крохмалю.

На збереженість насіння олійних культур впливає також вміст у воросі битого та облущеного насіння, яке швидко пліснявіє, в нього пошкоджується зародок, розкладається олія, і воно стає гірким. Тому при очищенні вороху олійних культур насамперед необхідно видалити недозріле й бите насіння.

Ворох багаторічних трав як об'єкт післязбиральної обробки характеризується такими особливостями: має велику вологість, містить значний процент домішок і невимолочені суцвіття. Тому ворох насіння конюшини і люцерни відразу після збирання підсушують. Для цього найдоцільніше використовувати конвеєрні та карусельні сушарки або установки для активного вентилювання. Після підсушування ворох (з великою кількістю невимолочених суцвіть) подають на конюшинотерку або пропускають через комбайн, а ворох вівсяниці польової та грястиці збірної після просушування пропускають через терку. Ворох келерії лучної має закручені волоски, насіння з пониженою сипкістю, тому насіння багаторічних трав обробляють на терках двічі. Після обробки його очищають на повітряно-решітних машинах або на машинах фірми «Петкус». Продуктивними для попереднього очищення вороху багаторічних трав є машини К-522 і К-523 з великою шириною решіт та машина «Петкус-вібрант». На них повітряним струменем видаляють легкі домішки, щупле насіння основної культури та насіння ромашки і щавлю. Крім того, за допомогою решіт видаляють насіння пирію, смикавця (ситі бульбоносної), свиріпи, щавлю, ромашки.

Основне очищення вороху здійснюють на машинах «Петкус-селектра», які мають два аспіраційних канали: на першому видаляються легкі домішки, на другому — щупле насіння. При обробці насіння конюшини та люцерни трієри вимикають, а тимофіївку обробляють на машинах з трієрами (діаметр отворів у барабанах 1,5 — 4,8 мм) для видалення насіння щавлю, свиріпи, зірочника, ромашки, осоту, лободи та інших бур'янів.

Спеціальну обробку насіння проводять на електромагнітних машинах (конюшини, люцерни) або на сортувальних гірках (тимофіївки та ін.). На електромагнітних машинах з насіння, що має гладеньку поверхню, видаляють насіння з шорсткою поверхнею. Особливо важко відділяти насіння повитиці, яке за масою і формою подібне до насіння конюшини, люцерни, але має шорстку поверхню. Тому його відділяють за допомогою залізних ошурок на електромагнітних машинах.

На сортувальних гірках з гумовою поверхнею з насіння тимофіївки видаляють насіння ромашки непахучої, келерії польової, що має великий коефіцієнт тертя.

Післязбиральна обробка вороху льону-довгунця полягає у висушуванні його на карусельних чи конвеєрних сушарках, оскільки ворох має вологість до 60 % та містить невимолочене (в коробочках) насіння. Крім того, насіння льону завжди буває недозрілим і має вологість 30 - 45 %. Воно дуже крихке: сире розплющується під час післязбиральної обробки, а сухе розколюється або від нього відколюються невеликі шматочки, що значно знижує його схожість. Ворох льону висушують до вологості насіння 18 — 19 %, обмолочують на стаціонарних комбайнах чи льономолотарках. Обмолочене насіння очищають на сортувальних столах і гірках.

Насіння у насінниках цукрових буряків, які комбайнували після дефоліації, або з великою кількістю недозрілих плодів вологе. Якщо насіння дозріло в суху й жарку погоду, то у воросі міститься багато дефектних плодів.

У воросі цукрових буряків після збирання переважають однонасінні коробочки, які складаються з трьох частин: оплодня, зародка й перисперму. В оплодні міститься насінина, яка прикрита кришечкою. В багатонасінних буряків насінини розділені прошарком здерев'янілої паренхіми, хоч бувають супліддя і без неї. Оплодень захищає насінину від травмування, маса його становить 65 — 70 % від маси насінини. На оплодні може бути багато збудників різних інфекцій, він дуже гігроскопічний, тому шліфуванням поліпшують санітарний стан насіння, збільшують його сипкість.

Кожна насінина буряків має дві оболонки, одна з яких легко руйнується. Насіння містить значну кількість крохмалю, білка й жиру, тому вологість його під час зберігання не вище 12 %. Через високі засміченість і вологість буряковий ворох (до 20 %), який надходить на обробку, потребує термінового сушіння, інакше він почне самозігріва-тися. Для цього краще використовувати установки активного вентилювання з використанням тепловентиляційних агрегатів. Якщо вологість вороху вища за 22 %, температура теплоносія має бути не вище 38 — 40 °С, а за вологості менш як 22 % — не більше 42 °С.

Після підсушування (зменшення вологості на 3 — 5 %) ворох пропускають через ворохоочисники ОВП-20А або ОВС-25. Якщо у воросі міститься менше 20 % смітних або зернових домішок, то після попереднього просушування проводять первинне очищення на ЗАВ чи зерноочисних комплексах. Використовуючи різні парусність, розмірність, гігроскопічність та вологість компонентів насінного вороху, проводять вторинне та спеціальне очищення.

Насіння цукрових буряків сушать до вологості 12 — 13 % на різних сушарках, у тому числі й на барабанних, дотримуючись режиму сушіння 42 - 43 °С.

Контроль за якістю післязбиральної обробки насіння проводять постійно за такими показниками: температура, вологість, зараженість. Контроль за якістю зернової маси залежно від її цільового призначення здійснює лабораторія, дотримуючись прийнятих методик та періодичності. Так, температуру, вологість і зараженість свіжозібраного зерна визначають щодня.

Для обробки насіння буряків після очищення його на ворохоочис-никах машини й комплекси певним чином переобладнують:

• збільшують у КЗС і ЗАВ завальне вікно в бічній вертикальній

стінці бункера до 60 — 65°, а у завальній ямі ставлять вібраційну

решітку;

• заміняють зернопроводи, які з'єднують завантажувальну норію

з машиною попереднього очищення, на зернопроводи діаметром

20 см, а з повітряними решітними машинами — на зернопроводи

діаметром 15 см;

• встановлюють додатково трієрний блок (діаметр отворів у цилі

ндрах 11,2 мм) або дві бурякові гірки ОСГ-0,5;

• регулюють паливну апаратуру на м'який режим сушіння (за

мість форсунки 0 2,2 мм ставлять форсунку 0 0,8 мм);

• встановлюють в кінці лінії машини для затарювання (вагови-

бійний апарат та мішкозашивну машину з конвеєром);

• встановлюють на повітрорешітних машинах решета Б1 і Б2 з

незаштампованими полями.

Вторинне очищення насіння буряків проводять на повітрорешітних машинах та гірках, регулюючи їх залежно від стану маси. Після цього його калібрують на фракції 4; 3,5 — 4,45; 4,5 — 5,5 мм. Великі фракції насіння шліфують, при цьому видаляється близько 10 % навколоплідника, повторно калібрують та обробляють захисно-стимулюючою речовиною чи дражують.

При вологості насіння буряків 12 % його можна зберігати насипом або в мішках, складених у 12 рядів, час від часу переміщуючи їх (верхні мішки вниз, і навпаки). Засіки для зберігання насіння буряків насипом влаштовують на дерев'яній підлозі, а мішки складають на дерев'яних настилах.

2.2. Активне вентилювання зернових мас

Активне вентилювання зернової маси полягає у примусовому її продуванні атмосферним повітрям. Його проводять для збереження якості сирого і вологого зерна, запобігання розвиткові плісені та шкідників хлібних запасів. В окремих випадках його застосовують для прискорення процесу післязбирального дозрівання, вирівнювання температури і вологості зернової маси. Під впливом активного вентилювання змінюється повітря в міжзернових проміжках насипу. За інтенсивністю та характером руху повітря в насипу розрізняють вентилювання пасивне й активне, безперервне й переривчасте.

Пасивне вентилювання, або провітрювання, зерна характеризується малим повітрообміном. Повітря в насипу перемішується переважно через його різну щільність, різницю температур, виникнення або посилення протягів через відкриті двері сховища. Таке вентилювання малоефективне і не забезпечує збереженості зерна.

Активне, або примусове, вентилювання зерна характеризується інтенсивним повітрообміном у насипу. Його проводять за допомогою установок, обладнаних вентиляторами. Буває безперервним і переривчастим. За переривчастого вентилювання період активного продування насипу чергується з періодом зберіганням зерна без продування. Це вентилювання є технологічно перспективним для економії електроенергії та витрат на обробку зерна.

Активне вентилювання зерна використовують з профілактичною метою або для охолодження насипів, їх проморожування, сушіння, дегазації, ліквідації самозігрівання, прогрівання насіння перед сівбою тощо. Режими його залежать від подачі повітря, його температури і вологості, тривалості продування, висоти (товщини) зернового шару.

Профілактичне вентилювання застосовують для збагачення киснем повітря міжзернового простору, вирівнювання температури і вологості в зерновому насипі, ліквідації комірного запаху, зберігання життєздатності насіння, запобігання виникненню осередків самозігрівання та ін. При цьому питома подачу повітря невелика — ЗО — 50 м3/т за годину. Його здійснюють періодично, враховуючи температуру і вологість навколишнього середовища і температуру та вологість зерна. Профілактичну обробку сухого зерна і зерна середньої сухості проводять після 1 — 3 міс зберігання.

Вентилювання для охолодження зерна. При зниженні температури зерна від плюс 10 °С і нижче у ньому значно гальмуються всі фізіологічні та мікробіологічні процеси. Насипи з такою температурою вважають охолодженими і такими, що мають підвищену стійкість при зберіганні. Спочатку зернову масу охолоджують, використовуючи нічні пониження температури повітря, потім проводять більш глибоке повторне охолодження. Для охолодження сухого зерна і зерна середньої сухості питома подача повітря має становити 50 - 80 м3/т за годину. Загальні його витрати залежать від стану зернової маси. Як правило, для доведення зернової маси до встановлених норм витрачається 1800 - 2000 м3 повітря на 1 т зерна.

Вентилювання для проморожування зерна. Температуру зерна знижують до мінусових значень. Зерно після цього перебуває в анабіозному стані, тобто воно має досить низький рівень життєдіяльності. Процеси обміну речовин і дихання в проморожених насипах знижуються до мінімуму, внаслідок чого сапрофітні мікроорганізми не розмножуються і частково гинуть.

Дозріле сухе насіння, проморожене до температури мінус 25 °С, повністю зберігає свої властивості і не втрачає здатності до проростання. Тривалий вплив такої температури не погіршує технологічних властивостей зерна з підвищеною вологістю, яке призначене для продовольчих та інших цілей.

Вентилювання для сушіння зерна і насіння проводять у камерних сушарках заводів, у сховищах, обладнаних відповідними установками. Так, для уникнення травмування насіння сирої кукурудзи при обмолочуванні качанів їх спочатку сушать, вентилюючи в насипу, а потім обмолочують. Щоб не допустити або звести до мінімуму травмування насіння бобових, соняшнику та деяких інших культур, його також часто висушують у насипу вентилюванням.

Зерно під впливом теплого атмосферного або трохи підігрітого повітря сохне повільно, оскільки температура повітря становить 15 — 25 °С і питома подача його порівняно невелика (до 200 м3/т за годину). Тому для прискорення сушіння і скорочення його тривалості повітря нагрівають до 35 — 50 °С і збільшують питому подачу до 500 - 600 м3/т за годину.

Вентилювання насінного зерна. Для прискорення післязбирального дозрівання і підвищення енергії проростання та схожості свіжозібраного недозрілого насіння його вентилюють. Крім того, у процесі тривалого зберігання насіння періодично вентилюють для збереження його життєздатності. Часто для забезпечення тривалого зберігання насіння охолоджують або проморожують, а після зимового зберігання перед сівбою його прогрівають у полі трохи підігрітим або теплим весняним повітрям.

Як уже зазначалося, під час зберігання насіння дихає, виділяючи теплоту, вологу і вуглекислий газ. Як живий організм воно гине в безкисневому середовищі. Активне вентилювання насипу освіжає повітря міжзернових просторів, збагачує його на кисень, зберігає життєздатність насіння.

Вентилювання для ліквідації самозігрівання застосовують для швидкого охолодження зерна. Його проводять у будь-який час доби незалежно від погодних умов. Витрати повітря — 200 м3/т за годину і більше. Закінчують вентилювання при повній ліквідації осередку самозігрівання. Для подальшого підвищення стійкості під час зберігання зерно сушать і надалі контролюють його стан.

Вентилювання для дегазації зазвичай проводять у теплі весняні дні. При цьому немає потреби перемішувати зерно. Тривалість такого способу вентилювання залежить від повноти дегазації, яку контролюють за кількістю залишку фуміганту в зерні.

Отже, активне вентилювання в процесі приймання, обробки та зберігання зерна дає змогу:

• оперативно й ефективно запобігати самозігріванню та погір

шенню якості свіжозібраного й просушеного зерна, вирівняти його

температуру і вологість;

• прискорити післязбиральне дозрівання свіжозібраного недозрі

лого зерна, поліпшити його продовольчі та насінні якості, зберегти

життєздатність зерна і насіння при тривалому зберіганні;

• поліпшити насінні якості зерна весняним прогріванням насипу

перед сівбою;

• охолоджувати і проморожувати зерно, тобто ефективно боротися

із шкідниками хлібних запасів на всіх стадіях їх розвитку, пере

шкоджати розвитку мікрофлори і плісені, скорочувати втрати зерна

внаслідок зниження енергії дихання, травмування і розпилення;

• скорочувати витрати на обробку і зберігання зерна, механізува

ти та автоматизувати процеси контролю й обробки насипу.

Не нашли, что искали? Воспользуйтесь поиском: