ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

УЭ – 2. Бортовые отсосы

В цехах травильных и гальванических покрытий широко применяются промышленные ванны, заполняемые различными часто тёплыми растворами. Вследствие испарения их в воздух выделяются весьма вредные пары, газы и аэрозоли (например, пары бензина, керосина, сернистый ангидрид, окислы азота, пары серной, соляной и азотной кислот, аэрозоли водных растворов щелочей и др.). Технология проводимых процессов (травления, цинкования, лужения, золочения, хромирования, обезжиривания деталей и т.п.) такова, что невозможно использовать полное укрытие ванн. Поэтому для удаления выделяющихся вредностей применяют бортовые отсосы.

Бортовой отсос представляет собой сплошную щель, расположенную вдоль всей длины верхнего края борта ванны. Через эту щель отсасываются вредности, выделяющиеся с поверхности раствора ванны.

В практике получили распространение однобортовые и двухбортовые отсосы. Первые применяются при малой ширине ванны  м, вторые – при ширине ванны

м, вторые – при ширине ванны  м (рис. 10.3, а, б). По своей форме бортовые отсосы бывают простые и опрокинутые. Простые (рис. 10.3, а, б) используются при высоком стоянии уровня раствора в ванне, когда

м (рис. 10.3, а, б). По своей форме бортовые отсосы бывают простые и опрокинутые. Простые (рис. 10.3, а, б) используются при высоком стоянии уровня раствора в ванне, когда  мм, опрокинутые (рис. 10.3, в) – при низком стоянии уровня раствора (

мм, опрокинутые (рис. 10.3, в) – при низком стоянии уровня раствора ( мм).

мм).

При работе бортовых отсосов над поверхностью испарения ванны создаётся спектр всасывания с полем скоростей, препятствующим выходу выделяющихся вредностей в воздух помещения. Для создания такого поля скоростей необходимы большие расходы воздуха, особенно для ванн шириной более 1,5 м. В этом отношении опрокинутые отсосы более эффективны, требуют меньших расходов воздуха.

Количество воздуха  , м3/ч, удаляемого бортовыми отсосами, определяется по формуле [1]

, м3/ч, удаляемого бортовыми отсосами, определяется по формуле [1]

, (10.7)

, (10.7)

где  – ширина зеркала раствора в ванне, м;

– ширина зеркала раствора в ванне, м;

– длина зеркала раствора, м;

– длина зеркала раствора, м;

– расстояние от зеркала раствора до оси бортовой щели, м;

– расстояние от зеркала раствора до оси бортовой щели, м;

– коэффициент, учитывающий разность температур раствора и воздуха в помещении;

– коэффициент, учитывающий разность температур раствора и воздуха в помещении;

– коэффициент, учитывающий токсичность и интенсивность выделения вредных веществ;

– коэффициент, учитывающий токсичность и интенсивность выделения вредных веществ;

– коэффициент, учитывающий тип отсоса;

– коэффициент, учитывающий тип отсоса;

– коэффициент, учитывающий наличие воздушного перемешивания раствора;

– коэффициент, учитывающий наличие воздушного перемешивания раствора;

– коэффициенты, учитывающие укрытие зеркала раствора соответственно плавающими телами (шариками, линзами и др.) и пенным слоем при добавке поверхностно-активных веществ (ПАВ).

– коэффициенты, учитывающие укрытие зеркала раствора соответственно плавающими телами (шариками, линзами и др.) и пенным слоем при добавке поверхностно-активных веществ (ПАВ).

а) г)

б) в) д) е)

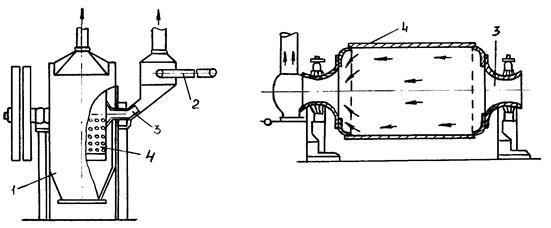

Рис. 10.3. Различные типы бортовых отсосов:

а – простой однобортовой; б – простой двухбортовой; в – опрокинутый двухбортовой; г – бортовой отсос с передувкой; д – кольцевой отсос со щелью у верхней кромки ванны; е – кольцевой отсос со щелью, опущенной в ванну

Значения коэффициента  :

:

- для отсосов без сдува

; (10.8)

; (10.8)

- для отсосов со сдувом

, (10.9)

, (10.9)

где  - разница температур раствора в ванне и воздуха помещения, оС.

- разница температур раствора в ванне и воздуха помещения, оС.

Значения коэффициентов  приведены в табл. 10.3, коэффициента

приведены в табл. 10.3, коэффициента  в табл. 10.4.

в табл. 10.4.

Таблица 10.3

Значения коэффициентов  [8]

[8]

| Коэффициент | Значения коэффициентов для отсоса | |||

| без передувки | с передувкой | |||

| однобортовой | двухбортовой | однобортовой | двухбортовой | |

| 1,8 | 1,0 | 0,7 | |

| 1,2 | 1,2 | ||

| 0,75 | 0,75 | ||

| 0,5 | 0,5 |

Таблица 10.4

Значение коэффициента

| Выделение определяющего вредного вещества | Удельное выделение вредного вещества  , мг/(с·м2) , мг/(с·м2)

|

|

| Хромовый ангидрид | ||

| То же | 1,6 | |

| То же | 1,25 | |

| Щёлочь: при t >100 °C при t <100 °C | 1,25 1,6 | |

| Щёлочь | 1,6 | |

| Цианистый водород | 5,5 | |

| То же | 1,5 | 1,6 |

| Фтористый водород | 1,6 | |

| Хлористый водород | 1,25 |

Продолжение таблицы 10.4

| Серная кислота | 1,6 | |

| Фосфорная кислота | 1,6 | |

| То же | 0,6 | 1,25 |

| Азотная кислота и окислы азота | 1,25 |

При большой ширине ванны (порядка 1,5-2 м) применяется бортовой отсос с передувкой (рис. 10.З, г). Это активированный простой однобортовой отсос, поддуваемый с противоположного борта плоской воздушной струёй, которая при высоком стоянии раствора настилается на поверхность зеркала ванны и имеет увеличенную дальнобойность.

Для удаления вредностей использование передувки более эффективно и сокращает необходимый объём отсасываемого воздуха.

Для простого бортового отсоса с передувкой требуется количество воздуха, м3/ч [1]:

- для отсоса

, (10.10)

, (10.10)

- для передувки

, (10.11)

, (10.11)

Высота щели передувки принимается не менее 5-7 мм, отсоса – не менее 50 мм (во избежание их засорения в процессе выполнения производственных операций). Начальная скорость передувки не должна превышать  м/с, чтобы не поднималась волна на поверхности раствора в ванне. Скорость в щели отсоса должна составлять

м/с, чтобы не поднималась волна на поверхности раствора в ванне. Скорость в щели отсоса должна составлять  .

.

В помещениях травильных и гальванических цехов бортовые отсосы нормально работают при условии отсутствия горизонтальной подвижности воздуха в местах нахождения спектров всасывания ванн. Поэтому приточный воздух целесообразно подавать выше рабочей зоны воздуховодами равномерной раздачи.

Для цилиндрических гальванических ванн, шахтных термических печей и высокочастотных электропечей применяются кольцевые бортовые отсосы двух видов: со щелью у верхней кромки ванны (рис. 10.3, д) и со щелью, опущенной в ванну (рис. 10.3, е).

При работе кольцевых отсосов образуется центральный, подтекающий сверху вниз, поток воздуха, который препятствует выбросу вредностей в помещение.

Расчёт кольцевых отсосов приведён в работах [1, 2].

УЭ – 3. Местные отсосы при сварочных и окрасочных работах. Пылеулавливающие отсосы

На сварочных постах применяют панели равномерного всасывания С. А. Чернобережского. Панель устанавливают наклонно с нависанием над постом сварки. Для сварки мелких деталей устанавливают односторонние панели (рис. 10.4, а), а для сварки крупногабаритных деталей применяют двусторонние панели на поворотном устройстве (рис. 10.4, б). Панели эффективно работают при отсасывании воздуха в количестве 3200 м3/ч на 1 м2 их площади.

а) б) в)

Рис. 10.4. Отсосы при сварочных работах

Удобным является стол для сварщика с местным отсосом конструкции московского института “Проектпромвентиляция” (рис. 10.4, в). Стол имеет рабочую решётку 1, нижнюю часть в виде камеры 2, из которой загрязнённый воздух удаляется вентилятором по воздуховоду 3. Стол имеет также надвижное укрытие 4. При сварке мелких деталей это укрытие поднимают.

Окрасочные камеры. Окраска изделий сопровождается выделением вредностей в виде аэрозоля краски и паров растворителей. Поэтому в местах окраски приходится устраивать укрытия, представляющие собой камеры, оснащённые местной вытяжкой или приточно-вытяжной вентиляцией и средствами очистки удаляемого воздуха от загрязнений.

Когда производится окраска изделий мелких или средних размеров, рабочий находится снаружи относительно небольшой камеры. В этом случае конструкции окрасочных камер выполняются согласно рис. 10.2, д-ж. Из рисунка видно, что камеры оборудуются только отсасывающей вентиляцией. Вредности удаляются при помощи верхнего или нижнего отсосов, и перед выбросом загрязнённого воздуха в атмосферу он очищается сухим способом (рис. 10.2 д) или при помощи гидрофильтра (рис. 10.2, е, ж).

Гидрофильтр имеет форсунки 1, орошаемый водой канал 2, каплеуловитель 3 и отстойную ванну 4, в которой собирается вода вместе с уловленной краской. В ванне часть красочной взвеси осаждается на дно, а другая часть всплывает на поверхность и образует рыхлую корку. Насос забирает воду из средней по высоте части ванны и снова нагнетает её в форсунки. Недостаток воды пополняется из водопровода с помощью шарового крана. Периодически вода в ванне полностью заменяется.

Размер сечения промывочного канала устанавливается исходя из того, чтобы скорость воздуха в нём была 5-6,5 м/с.

Для отсасывания из камеры требуется количество воздуха, определяемое по формуле (10.6), причём скорость воздуха в рабочем проёме должна быть: при кистевой и безвоздушной окраске или окунанием 0,6-1 м/с, пневматическом распылении 1-1,3 м/с, электростатическом распылении 0,4-0,5 м/с. Нижний предел скоростей принимается при окрасочных материалах, не содержащих ароматических углеводородов и свинцовых соединений, а верхний – при материалах, содержащих эти вещества. Расход воды на очистку составляет 2-3 л на 1 м3 воздуха.

При окраске крупных изделий рабочее место находится внутри камеры больших размеров, которая бывает тупиковой или проходной.

Тупиковая камера оборудуется местной приточно-вытяжной вентиляцией: приточный воздух подаётся равномерно сверху вниз через перфорированный подшивной потолок, а загрязнённый воздух удаляется через напольную решётку в центре камеры. Подшивной потолок снабжается фильтрующими кассетами. Над решёткой располагается окрашиваемое изделие, устанавливаемое на лагах или платформе, отстоящих на 200-300 мм выше от плоскости пола. Скорость удаляемого воздуха в живом сечении напольной решётки 2-4 м/с. Ниже решётки находится отсасывающий канал, подающий загрязнённый воздух на очистку в гидрофильтр.

Объём отсасываемого воздуха при окраске пневматическим распыливанием принимается равным 1800-2200 м3/ч, на 1 м2 площади пола камеры. Причём общая вытяжка воздуха должна соответственно превышать его приток, во избежание выбивания вредностей через рабочий проём и неплотности.

В камере проходного типа изделия окрашиваются на конвейере. Объём отсасываемого воздуха в этом случае определяется из расчёта создания в рабочих проёмах необходимых его скоростей. Для камер с горизонтальным движением воздуха принимается скорость 1-1,5 м/с, а при подаче воздуха сверху вниз 0,5-0,8 м/с.

В качестве дополнительной меры индивидуальной защиты рабочего от вдыхания вредностей рекомендуется применение защитной фильтрующей лицевой маски.

Пылеулавливающие отсосы. Во многих отраслях промышленности выполнение производственных операций связано со значительным выделением пыли. Для улавливания её непосредственно в местах образования применяются местные отсосы с устройством кожухов-пылеприёмников или закрытых укрытий пылящих технологических линий. Такая пылеотсасывающая локализующая вентиляция называется аспирацией.

Кожухи-пылеприёмники и закрытые укрытия получили распространение для улавливания пыли от различных станков (обдирочных, заточных, шлифовальных, полировальных, металло- и деревообрабатывающих и др.) и от отдельных пылящих узлов эксплуатируемого оборудования (дробилок, мест перегрузки сыпучих материалов, элеваторов, транспортёров и т.п.).

Кожухи-пылеприёмники изготавливаются из листовой стали толщиной от 2 до 3,5 мм. Они должны иметь рабочие отверстия минимальных размеров.

На рис. 10.5, а показана конструкция обеспыливающего кожуха для заточного станка, который состоит из собственно кожуха 1 с рабочим отверстием 2, бункера 3 для оседающей крупной пыли и отсасывающего патрубка 4. По отсасывающему воздуховоду транспортируется только мелкая пыль.

Устройство отсоса от шлифовального или полировального кругов представлено на рис. 10.5, б. Запылённый воздух удаляется через рабочее отверстие 1 в нижней части кожуха 2. Вынос рабочего отверстия принимается таким, чтобы траектория пылевого факела попадала в кожух.

а) б)

Рис. 10.5. Кожухи-пылеприёмники:

а – для заточного станка; б – для шлифовального или полировального кругов

Для устранения выбивания пыли через верхнюю часть кожуха служит свободно вращающийся на шарнире козырёк 3. Крупная пыль выпадает в бункер 4, имеющий разгрузочный люк 5 с поворотной заслонкой и контргрузом 6. Кожух имеет боковую дверку 7 с петлёй 8, служащую для смены кругов. Дверка закрепляется в рабочем положении болтом 9. Отсасывающий патрубок 10 направлен вверх, чтобы не засасывалась фракция более крупной пыли и выпадала в бункер.

От кожухов станков с любыми сухими кругами отсасываемый расход воздуха определяется из выражения, м3/ч

, (10.12)

, (10.12)

где  – площадь рабочего отверстия кожуха, м2;

– площадь рабочего отверстия кожуха, м2;

– скорость воздуха в рабочем отверстии, м/с;

– скорость воздуха в рабочем отверстии, м/с;

– окружная скорость вращения круга, м/с.

– окружная скорость вращения круга, м/с.

Приближённо расход воздуха можно подсчитывать: для заточных и шлифовальных станков с абразивными кругами  ; для полировальных станков с войлочными кругами

; для полировальных станков с войлочными кругами  и с матерчатыми кругами

и с матерчатыми кругами  , где

, где  – диаметр круга, мм.

– диаметр круга, мм.

При обработке автомобильных шин на шероховальных станках выделяется большое количество пыли. Вследствие несовершенства конструкций существующих местных отсосов от режущих органов этих станков, невозможно добиться высокой степени улавливания пыли. Основной недостаток применяемых отсосов состоит в том, что они не обеспечивают полного прилегания передней стенки приёмника к обрабатываемой поверхности, имеющей непостоянную степень кривизны. В крайних положениях режущего органа экранирующая поверхность отсосов не позволяет достичь полного перекрывания траектории отлёта частиц, в результате чего наблюдается большой проскок их и выброс в окружающую атмосферу.

Малые шаровые мельницы укрываются кожухом 1 (рис. 10.6, а), из которого отсасывается воздуха 800-1200 м3/ч при скорости всасывания в рабочем отверстии 2 м/с. Причём одна треть расхода воздуха отсасывается от места загрузки мельницы, а две трети – из её кожуха.

Шаровые мельницы большой производительности имеют сплошное укрытие, и воздух отсасывается из верхней его части в количестве 1500-2500 м3/ч.

При работе вращающегося барабана 4 для очистки литья отсос пыли осуществляется непосредственно из самого барабана через полую ось 3 (рис. 10.6, б).

Для подъёма сыпучих материалов служат элеваторы. Они укрываются кожухом по всей их длине. Воздух отсасывается при подъёме материалов с температурой более 50 °С от верхней головки элеватора, а при подъёме холодных материалов – внизу от места их загрузки. Расход воздуха составляет 600-1700 м3/ч.

На рис. 10.6, в изображено укрытие верха щековой дробилки 5. В месте поступления материала в укрытие подвешивается резиновый фартук 6, нижний конец которого соприкасается с загружаемым материалом. Перед отсасывающим патрубком 7 устанавливается отбойный щиток 8. Благодаря отсосу, в укрытии создаётся разрежение, препятствующее выходу пыли наружу в помещение.

Внизу дробилки в месте выхода дробленого материала на ленточный конвейер образуется большое количество пыли. Поэтому здесь устраивается полное укрытие конвейера (рис. 10.6, г).

Отсасывание воздуха из-под укрытий пылящего оборудования должно происходить с минимальным уносом продукта. Поэтому скорость воздуха, входящего в аспирационные патрубки, должна быть не более 2 м/с – для кусковых, 1 м/с – для зернистых и 0,7 м/с – для порошковых материалов [1].

Существует множество различных конструкций укрытий и местных отсосов. В промышленных цехах обычно устанавливается большое их количество от разнообразного технологического оборудования. При этом отсосы, удаляющие одни и те же вредности, объединяют в одну местную вытяжную систему, имеющую один общий вытяжной воздуховод, один вентилятор и единый способ очистки выбрасываемого воздуха. Такая система не должна быть слишком громоздкой, она может объединять до 10-12 отсосов при радиусе действия до 30-40 м.

Целесообразным является применение у станков индивидуальных пылеулавливающих агрегатов, с помощью которых не только отсасывается воздух, но и очищается от пыли, после чего выпускается в помещение цеха. Конструкции таких агрегатов представлены в главе 11.6 [1].

а) б)

в)

г)

Рис. 10.6. Укрытия и аспирация:

а – малой шаровой мельницы; б – вращающегося барабана для очистки литья; в – щековой дробилки; г – узла погрузки конвейера; 1 – укрытие; 2 – питатель; 3 – полая ось; 4 – барабан; 5 – дробилка; 6 – резиновый фартук; 7 – отсос; 8 – щиток; 9 – течка; 10 – перегородка; 11 – внутренние стенки; 12 – уплотнители; 13 – лента

Не нашли, что искали? Воспользуйтесь поиском: