ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ГАЗОВЫЙ РЕЖИМ ЛИТЕЙНОЙ ФОРМЫ

1. ЦЕЛЬ И ЗАДАЧИ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Изучить явления возрастания газового давления в форме при контакте с расплавленным металлом, исследовать влияние технологических факторов, таких, как температура сплава, состав формовочной или стержневой смеси, наличие газоотводных каналов и т.д., на величину газового давления в форме.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Одним из наиболее распространенных дефектов отливок являются газовые раковины, то есть полости в отливке, имеющие характерную гладкую поверхность.

Газы, образующие газовые раковины, могут попадать в отливку из различных источников. Во-первых, источником газов может быть сам металл, всегда содержащий в том или ином количестве растворенные газы (главным образом, водород, азот, кислород). При использовании некачественных шихтовых материалов (с большим содержанием влаги, масел, окислов) и при неправильном ведении плавки содержание растворенных в жидком металле газов может превысить предел растворимости в твердом состоянии. В этом случае при затвердевании металла избыточные газы будут выделяться из раствора и образовывать газовые раковины.

Вторым источником газов служит литниковая система. При движении струи жидкого металла по литниковым каналам в ряде характерных участков наблюдается явление инжекции, то есть механического захвата газа (воздуха) струей жидкого металла. Инжектированные газы обычно всплывают и образуют газовые раковины в зоне отливки, непосредственно прилегающей к литникам.

Третий источник газов - химические реакции между металлом и формой на границе раздела. Например, при контакте жидкой стали с кокилем или холодильником, покрытым слоем ржавчины, возможно образование газа по реакции FeO+С=Fe+СО↑.

Четвертый источник газов - газотворные вещества формы и стержня. Как правило, формовочные и стержневые смеси в том или ином количестве содержат воду, органические вещества и минералы, диссоциирующие при невысоких температурах. Все эти вещества при нагревании образуют большое количество газов. В тех случаях, когда отвод газов из какого-либо места формы или стержня затруднен, давление газов может вырасти настолько, что газы прорываются в металл и образуют в нем газовые раковины.

Условия прорыва газового пузырька в металл определяются выражением

,

,

где Рг - интегральное давление газов; Ратм - атмосферное давление; Рмет=ρН - металлостатический напор; ρ - плотность жидкого металла; Н - высота столба металла; Рк=2σ/r - капиллярное давление на пузырек радиусом r, вызываемое существованием поверхностного натяжения металла с.

Давление газов в форме и стержнях Рг зависит от многих факторов. Основными считаются следующие факторы: количество газообразующей примеси в смеси и ее природа; зерновой состав и плотность набивки, смеси; температура заливаемого сплава; наличие газоотводных каналов. Кроме того, в одной и той же форме давление газов не остается постоянным во времени. Все эти факторы необходимо учитывать при разработке технологии с тем, чтобы обеспечить получение качественных, без газовых раковин, отливок.

2.1. Измерение газового давления в форме

Для измерения газового давления в форме служат различные приборы и датчики давления. В данной работе используется специальная проба.

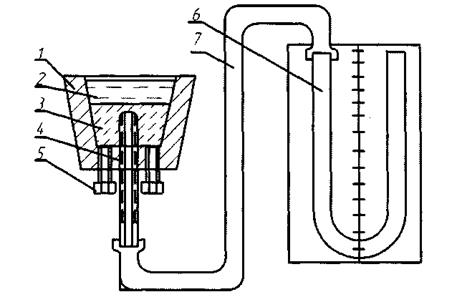

Проба состоит из чугунного или стального стакана 1, (см. рисунок), нижнюю часть которого заформовывают смесью 3. Высота слоя смеси должна быть такой, чтобы верхняя часть трубки 4 была на 3 -4 мм закрыта смесью так, чтобы металл не мог попасть в трубку, которая соединена резиновым шлангом 7 с водяным манометром 6. Пробу заливают жидким металлом 2. Возникающее давление газов через трубку и шланг передается на манометр. Проба имеет болты 5, извлекая которые можно моделировать различную степень вентиляции формы.

3. ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

3. ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

Технические весы с разновесами; лабораторный смеситель, проба с трубками, водный дифференциальный манометр, резиновые шланги, секундомер, печь сопротивления, тигли, алюминиевый сплав;, термопара, потенциометр КСП-4.

Схема прибора для изучения газового режима формы

4. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Изготовить подряд три одинаковые литейные формы с заформованными трубками для отвода газов. При формовке трубки устанавливать на расстоянии 5-8 мм от поверхности контакта с металлом.

Форму № 1 перед заливкой просушивают.

Форму № 2 заливают без просушки.

Форму № 3 заливают без просушки. При формовке в болване формы № 3 проделывают наколы для отвода газов.

Перед заливкой форму устанавливают на поддон и соединяют шлангом с дифференциальным манометром, как показано на рисунке. Температуру сплава замеряют перед заливкой термопарой погружения и записывают в таблицу. В момент окончания заливки включают секундомер. Через каждые 10 с снимают показания с дифференциального манометра и заносят в таблицу.

| Время, с | Давление газа, мм вод. ст. | ||

| Форма №1 | Форма №2 | Форма №3 | |

| и т.д. |

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Указать основные источники газов в отливках.

2. Описать порядок работы с указанием особенностей в подготовке форм № 1, № 2, № 3.

3. Представить таблицу с данными замеров.

4. Построить графики изменения давления в зависимости от времени.

5. Сформулировать выводы.

6. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какую роль играют газы в литейной форме?

2. Какие дефекты в отливках вызывают газы?

3. Что является источником газов в отливках?

4. Каковы условия образования газовых раковин в отливках? Какова величина критического давления?

5. Какой период времени является наиболее опасным с точки зрения образования газовых дефектов?

6. Какие меры следует применять для борьбы с газовыми дефектами в отливках?

Не нашли, что искали? Воспользуйтесь поиском: