ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

РАСПРЕДЕЛЕНИЯ ТЕМПЕРАТУР В СИСТЕМЕ

«ОТЛИВКА-ФОРМА»

1. ЦЕЛЬ И ЗАДАЧИ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Приобрести навыки лабораторных исследований, изучить влияние теплофизических свойств на характер распределения температур в системе “отливка-форма”.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Структура и свойства отливки зависят от скорости и характера протекания процесса затвердевания сплава. Процесс затвердевания может быть ускоренным или замедленным, по характеру - последовательным или объемным. Это зависит от скорости охлаждения отливки и температурного интервала затвердевания сплава. В частности, на примере алюминиевых сплавов низкая скорость охлаждения, т.е. менее 10-20 град/мин, приводит к возникновению грубой крупнозернистой структуры, способствует объемной кристаллизации и появлению рассредоточенной усадочной пористости. Высокая скорость охлаждения, т.е. более 100-200 град/мин, даже у широкоинтервальных сплавов значительно измельчает структуру, снижает пористость, однако способствует развитию напряжений и горячих трещин. Сверхвысокая скорость охлаждения, т.е более 1000-3000 град/мин, приводит к подавлению процесса кристаллизации и получению аморфной бескристаллической структуры.

Температурный интервал затвердевания сплава определяется положением его на диаграмме состояния интервалом tликв-tсол.

Скорость охлаждения прямо пропорциональна величине температурного градиента на границе расплав-форма и зависит также от теплофизических свойств формы и отливки (теплоемкости и теплопроводности материала формы и отливки, теплоаккумулирующей способности формы) и может значительно возрастать при использовании принудительного охлаждения формы. Градиент температур на границе расплав (затвердевающая отливка)-форма - важнейший из параметров, определяющий скорость охлаждения и характер затвердевания сплава. Градиент температур - векторная величина и определяется как G=dT/dx. Градиент температур в основном определяет величину и направление теплового потока. В некотором приближении для практических расчетов градиент температур представляют как ∆T/∆х, т.е. перепад температур между двумя точками пространства ∆T=Т1-Т2, находящимися на расстоянии ∆х=x1-x2. Например, перепад температур в различных точках по сечению отливки или формы, перепад температур на границе раздела расплав - форма и т.д.

В частности, перепад температур на границе раздела расплав-форма (отливка-форма) характеризует тепловое сопротивление, возникающее на поверхности контакта. Тепловое сопротивление существенно влияет на скорость охлаждения отливки и зависит от комплекса факторов: плотности контакта отливки и формы (существует понятие “пятно контакта”), величины газового зазора, наличия красок, покрытий, облицовок, а также шероховатости поверхности металлической формы или зернового состава формовочной смеси. Величину теплового сопротивления сложно рассчитать аналитически, но можно достаточно точно оценить путем непосредственного измерения температур на границе раздела одновременно со стороны отливки и со стороны формы на некотором фиксированном расстоянии между ними ∆х→min.

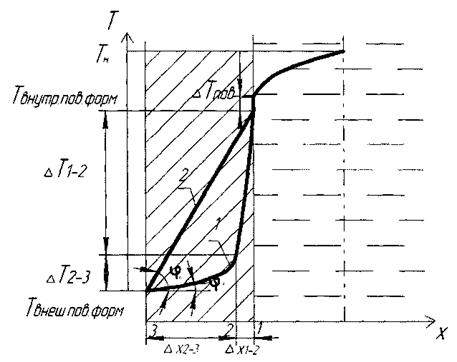

Перепад температур в различных точках по сечению формы характеризует ее теплопроводность. Для оценки теплопроводности тонкостенных форм (например, оболочковых) достаточно измерить температуру внутренней и внешней поверхностей. Однако для протяженных форм (песчано-глинистых, массивных металлических) этого мало. Необходимо знать более детально характер распределения температур по сечению. На рис. 1 представлено распределение температур, которое установилось по сечению двух форм, изготовленных из материалов с различными теплофизическими свойствами (кривые 1 и 2) через промежуток времени ∆τ после заливки. Причем перепад температур между внутренней и внешней поверхностями форм в том и другом случае одинаков

.

.

В первом случае (кривая 1) распределение температур имеет сложный нелинейный характер: резкий перепад вблизи внутренней поверхности формы на участке x1-x2 и плавное снижение температуры на x2-x3, причем

.

.

Кривая 1 указывает на низкую теплопроводность литейной формы. Такая зависимость характерна в основном для сырых песчано-глинистых формовочных смесей. Представленное кривой 1 распределение температур неблагоприятно и приводит к преждевременному разрушению форм и браку отливок. Иногда аналогичное явление наблюдается и в холодных металлических формах, что также приводит к быстрому разрушению поверхности формы и её преждевременному износу. Поэтому сырые песчано-глинистые формы рекомендуется перед заливкой подсушивать, а металлические - подогревать.

Во втором случае (кривая 2) распределение температур имеет линейный характер, что указывает на высокую теплопроводность формовочного материала. В этом случае обеспечивается наиболее благоприятный равномерный прогрев стенки формы.

Рис. 1. Распределение температур по сечению форм, изготовленных из материалов с различными теплофизическими свойствами (кривые 1 и 2), установившееся через промежуток времени ∆τ

При таком режиме работы, даже при наличии высокого ∆Tф/∆х постоянные формы (кокили пресс-формы) работают долго и надежно. Поэтому с целью повышения скорости охлаждения отливок ∆Tф/∆х часто искусственно повышают за счет использования принудительного охлаждения поверхности формы сжатым воздухом или водой.

Величину градиента (или перепада) температур на различных участках сечения формы или отливки при наличии кривых распределения температур часто оценивают с помощью угла ср, измеряемого между графиком кривой распределения температур Т=f(х) и осью абсцисс. Причем tg φ=∆Tф/∆х.

Распределение температур в форме можно установить экспериментальным путем. Для этого в стенках литейной формы на определенном расстоянии друг от друга предусматривают отверстия одинаковой глубины (рис. 2), в которые устанавливают термопары. Глубину и расположение отверстий на плоскости выбирают таким образом, чтобы обеспечить возможность записи распределения температур в зоне тепловой оси слитка (тепловая ось для слитков простой конфигурации часто совпадает с геометрической осью). Это позволяет получить наиболее достоверные результаты и по возможности избежать погрешностей измерения, связанных с рассеиванием тепла другими поверхностями формы. Термопары монтируют с помощью многоканального кабеля на электронный потенциометр типа КСП-4, позволяющий проводить также запись изменения температуры от каждой конкретной термопары на диаграммную ленту (см. рис. 2).

Рис. 2. Форма для исследования влияния теплофизических свойств формовочных материалов на характер распределения температур в системе «отливка-форма»: 1 - литейная форма; 2 - металлический холодильник;

3 - термопара; 4 - литниковая система; 5 - полость форм

3. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Приготовить алюминиевый сплав заданного состава в соответствии с требованиями технологии плавки. Перегреть расплав до температуры 720-760 0С и отрафинировать.

2. Приготовить литейную форму по схеме на рис. 2 с применением металлического холодильника. Использовать деревянную модель размерами 100x100x150 мм. В форме изготовить сифонную литниковую систему с подводом металла в разъем. Выполнить отверстия (“наколы”) под термопары в соответствии с рис. 2.

3. Подготовить и пронумеровать 9-12 термопар.

4. Подготовить двенадцатиточечный электронный потенциометр КСП-4. Подключить многожильным кабелем термопары на колодки прибора в строгом соответствии с их номерами и произвести контрольную проверку работы измерительного узла посредством индивидуального нагрева последовательно каждой из термопар и записи температур на диаграммную ленту.

5. Установить форму на плацу и смонтировать экспериментальную ячейку согласно рис. 2.

6. Извлечь тигель с расплавленным металлом из печи, снять пленку окислов и выполнить контроль температуры расплава.

7. Залить форму.

8. Записать температуры на диаграммную ленту. Измерения закончить при достижении температуры в центральной части отливки t=300~350 0С.

9. Разобрать термопары, выбить форму, извлечь диаграммную ленту и расшифровать данные.

10. Построить графики изменения температур для каждой из контролируемых точек в координатах Т=f(τ), а также графики изменения температур по сечению формы и отливки в координатах Т=f(τ) для 10 временных интервалов. Интервалы времени задаются преподавателем. Каждый график выполнить на миллиметровой бумаге форматом А4.

11. По данным о перепадах температур на границе раздела отливка - форма оценить величину теплового сопротивления

и построить график  .

.

12. Проанализировать полученные данные и сделать выводы.

4. СОДЕРЖАНИЕ ОТЧЕТА

1. Краткое описание теоретической и расчетной частей.

2. Схема экспериментальной ячейки.

3. Методика проведения опытов.

4. Таблицы полученных данных.

5. Полученные графические зависимости.

6. Выводы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Какие теплофизические свойства вы знаете?

2. Как вы представляете себе распределение температур в системе «отливка-форма» в период затвердевания?

3. Что такое широкоинтервальный и узкоинтервальный сплавы?

4. Что такое градиент температур?

5. Что такое тепловое сопротивление?

Не нашли, что искали? Воспользуйтесь поиском: