ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Укрупнительный стык балки на сварке и высокопрочных болтах

Укрупнительный стык балки устраивают в том случае, если длина балки больше максимальной длины отправочного элемента, в курсовом проекте устройство укрупнительного стыка обязательно. Для получения одинаковых отправочных марок укрупнительный стык устраивают в середине пролёта главной балки.

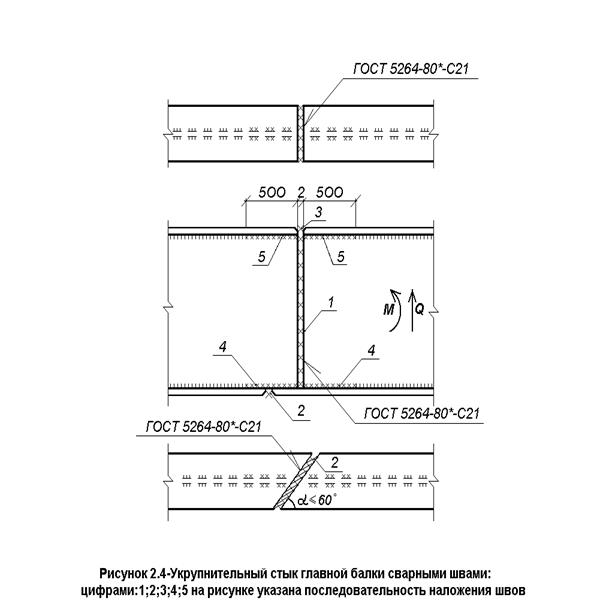

Основным типом укрупнительного стыка сварных балок рабочих площадок является стык на сварке (рисунок 2.4). Наиболее надежно соединение листов балки стыковыми сварными швами. Сжатый пояс и стенку соединяют прямым швом встык, растянутый пояс при обычных (визуальных) способах контроля качества шва для обеспечения равнопрочности шва основному металлу пояса соединяют косым швом под углом  ≤ 60о (рисунок 2.4). Швы поясов выводят на планки. В целом такой стык можно считать равнопрочным основному сечению балки и не рассчитывать.

≤ 60о (рисунок 2.4). Швы поясов выводят на планки. В целом такой стык можно считать равнопрочным основному сечению балки и не рассчитывать.

|

Чтобы уменьшить сварочные напряжения, необходимо обеспечить свободу деформаций свариваемых элементов. Для этого на заводе оставляют не заваренными участки поясных швов по 500 мм в каждую сторону от стыка (рисунок 2.4) и сварку ведут в последовательности, указанной на рисунке 2.4 цифрами 1; 2; 3; 4; 5. Вначале сваривается шов стенки 1, затем шов растянутого пояса 2, а потом шов сжатого пояса 3. Последними швами заваривают угловые швы 4 и 5,соответственно, у растянутого и сжатого пояса, имеющие небольшую продольную усадку.

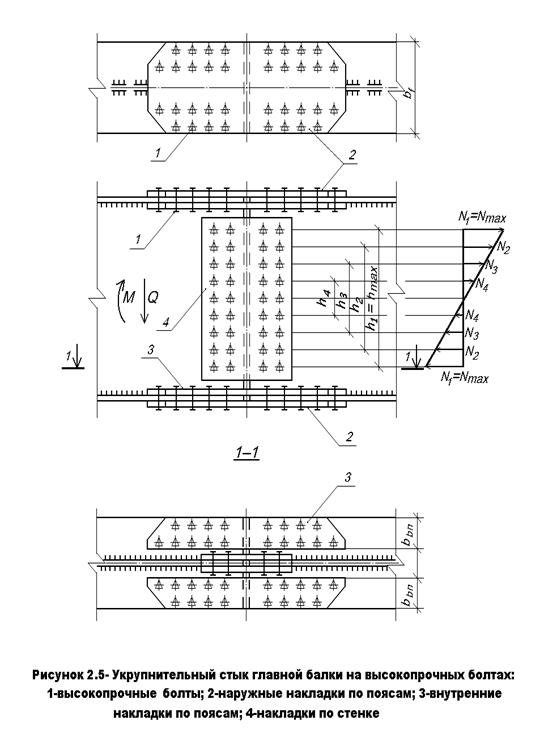

Укрупнительный стык на высокопрочных болтах (рисунок 2.5) более надежен в условиях пониженных температур и вибрационных нагрузках при больших толщинах стыкуемых элементов.

Основные правила устройства стыка на высокопрочных болтах:

1) Перекрытие накладками каждого элемента балки выполняют так, чтобы площадь сечения накладок была не меньше площади сечения перекрываемого элемента.

2) Минимальное расстояние между центрами болтов при размещении их вдоль балки должно быть не менее 2,5 диаметра отверстия do, (2,5do) для болтов в соединяемых элементах из сталей с пределом текучести Ryn ≤ 380 МПа и не менее 3do при Ryn > 380 МПа. Минимальное расстояние от края элемента до оси болта не менее 1,3do. Для уменьшения длины накладок диаметр отверстия рекомендуется принимать на 1 – 6 мм больше диаметра болта.

3) Ослабление поперечного сечения балки должно быть, как можно меньше. При этом расстояние между болтами не должно превышать максимальных значений: между осями отверстий – 8dо или 12tmin, а от края элемента до оси отверстия – 4dо или 8tmin, где tmin – меньшая толщина из соединяемых болтами элементов.

4) Марку стали для высокопрочных болтов рекомендуется принять 40Х. Первоначально диаметр болтов d можно принять 20 мм.

5) Расстояние между осями отверстий следует принимать кратным 10 мм.

6) Для уменьшения числа болтов пояса и стенку перекрывают парными накладками.

7) Расчет стыков поясов и стенки ведут для каждого элемента отдельно независимо друг от друга.

При равномерно распределенной по длине балки нагрузке расчетным сечением для стыка балки, как правило, является случай, когда в стыке Q = 0, а M = Mmax (в середине пролета главной балки).

Число болтов для прикрепления стыковых накладок поясных листов с одной стороны стыка (рисунок 2.5) равно

n ≥ Nn / (Qbh γс), (2.47)

где n – число болтов (по одну сторону стыка), размещаемых с каждой стороны стыка поясного листа;

Nn – усилие в поясе балки, Nn = Mn / hf;

|

Mn – часть максимального изгибающего момента, воспринимаемая поясами балки, равная Mn = Mmax If / Iх;

hf – расстояние между осями поясов (см. рисунок 2.1);

Iх, If, Iw – моменты инерции сечения балки, её поясов и стенки, определяемые по формуле (2.12);

Qbh – расчетное усилие, которое может быть воспринято каждой поверхностью трения, стянутых одним высокопрочным болтом, определяется по формуле:

Qbh = Rbh γ b Abn μ ns / γh, (2.48)

где Rbh – расчетное сопротивление растяжению высокопрочного болта,

Rbh = 0,7Rbun, где Rbun – нормативное временное сопротивление стали болта, принимаемое по приложению К, таблица К.1, часть 1;

Abn – площадь сечения болта нетто, определяемая по таблице 2.6;

μ – коэффициент трения, принимаемый по таблице 2.7. В курсовом проекте значение μ можно принять при дробемётной или дробеструйной очистки соединяемых поверхностях и способе регулирования натяжения болтов по М, по таблице 2.7;

ns – число возможных плоскостей сдвига в болтовом соединении, при парных накладках ns= 2;

γb – коэффициент условий проекта соединения, зависящий от количества n болтов, необходимых для восприятия расчетного усилия, и принимаемый 0,8 при n < 5; 0,9 при 5 ≤ n < 10; 1,0 при n ≥ 10. В КП предварительно можно принять n = 1, уточнив после определения числа болтов по формуле (2.47);

γh – коэффициент надежности по таблице 2.7, значение γh = 1,12;

γс – коэффициент условий проекта, γс= 1 по таблице 6* СНиП [4].

Таблица 2.6 – Площади сечения болтов

| d, мм | 18* | 22* | 27* | |||||||

| Ab,см2 | 2,01 | 2,54 | 3,14 | 3,80 | 4,52 | 5,72 | 7,06 | 10,17 | 13,85 | 18,09 |

| Abn,см2 | 1,57 | 1,92 | 2,45 | 3,03 | 3,52 | 4,59 | 5,60 | 8,60 | 11,20 | 14,72 |

| *Болты указанных диаметров применять не рекомендуется. |

Таблица 2.7 – Значения коэффициентов μ и γh

| Способ обработки (очистки) соединяемых поверхностей | Способ регулиро-вания натяжения болтов | Коэф-фици-ент трения, μ | Коэф., γ h при нагрузке и при разности номинальных диаметров отв.и болтов δ, мм | |

| динамической и при δ= 3 – 6; статической и при δ=5 – 6 | динамической и при δ=1; статической и при δ = 1 – 4 | |||

| Дробеметный или дробеструйный двух поверхностей без консервации | По М По α | 0,58 0,58 | 1,35 1,20 | 1,12 1,02 |

| То же, с консервацией (металлизацией распылением цинка или алюминия) | По М По α | 0.50 0.50 | 1.35 1.20 | 1.12 1.02 |

| Дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации – другой поверхности | По М По α | 0.50 0.50 | 1.35 1.20 | 1.12 1.02 |

| Газопламенный двух поверхностей без консервации | По М По α | 0.42 0.42 | 1.35 1.20 | 1.12 1.02 |

| Стальными щетками двух поверхностей без консервации | По М По α | 0.35 0.35 | 1.35 1.25 | 1.17 1.06 |

| Без обработки | По М По α | 0.25 0.25 | 1.70 1.50 | 1.30 1.20 |

| Примечание: способ регулирования натяжения болтов по М означает регулирование по моменту закручивания, а по α – по углу поворота гайки. |

Стенка воспринимает момент, равный

Mw = Mmax Iw / Iх. (2.49)

Максимальная величина горизонтального усилия, возникающего от изгибающего момента в крайних по вертикали болтах (см. рисунок 2.5) не должно превосходить усилия, которое может воспринимать один высокопрочный болт

Nmax = Mw hmax / (m  ) < Qbh, (2.50)

) < Qbh, (2.50)

где hi – расстояние между горизонтальными симметрично расположенными рядами болтов (см. рисунок 2.5 h1, h2, h3, h4);

m – число вертикальных рядов болтов на полунакладке (с одной стороны стыка балки), предварительно можно принять 2;

hmax – максимальное расстояние между крайними горизонтальными рядами болтов (см. рисунок 2.5).

Значение hmax следует принимать не более

hmах = hw – 2kf – 2,6dо – 10 мм,

где hw – высота стенки балки;

kf – катет поясного шва;

dо – диаметр отверстия обычно принимается на 2–3 мм больше диаметра болта.

Для упрощения расчетов сумму  можно выразить через максимальное расстояние hmax и число болтов − К в одном вертикальном ряду стыка, при равных расстояниях между болтами в вертикальном ряду (рисунок 2.5).

можно выразить через максимальное расстояние hmax и число болтов − К в одном вертикальном ряду стыка, при равных расстояниях между болтами в вертикальном ряду (рисунок 2.5).

= h2max K(K+1) / (6(K-1)), (2.51)

= h2max K(K+1) / (6(K-1)), (2.51)

где К − число болтов в одном вертикальном ряду стыка, можно принять так, чтобы не учитывать ослабление стенки балки отверстиями, назначая расстояние между болтами по вертикали не менее 4dо при высоте балки h ≤ 1,5м; 5dо при 1,5 < h < 3,0м и 6dо при h ≥ 3,0м, но не более 12tn. Толщину накладок tn, обычно принимают, равной толщине стенки (но не более). При таком размещении болтов и толщинах накладок прочность стенки и накладок будет обеспечена.

Определив значение К и используя формулы (2.51) и (2.50), можно вычислить m. Для получения m, приближающегося к целому значению, снизу возможна корректировка величины К, при этом можно принимать разные шаги болтов по вертикали, размещая их симметрично относительно середины балки. Поэтому после размещения болтов надо проверить условие (2.50) с учетом внесенных изменений. При разных расстояниях между рядом расположенных болтов в одном вертикальном ряду, значение суммы квадратов расстояний между симметрично расположенных  , подсчитывают по правилам математики. Использовать формулу (2.51) нельзя.

, подсчитывают по правилам математики. Использовать формулу (2.51) нельзя.

Если болты будут сильно недогружены, то можно попробовать уменьшить число болтов в вертикальных рядах или число этих рядов.

Ширину внешней накладки пояса принимают равной ширине самого пояса. Ширину каждой внутренней накладки пояса bbn назначают кратной 10 мм, её можно принимать не более bbn = (bf − tw − 2kf − δ)/2; где kf – катет поясного шва, δ =10мм. Толщины накладок в первом приближении можно принять tn= (0,6 ÷ 0,7)tf в соответствии с универсальной сталью (приложение Е, таблица Е.1, часть 1). Болты размещают так, чтобы не было внецентренного загружения накладок.

Если площадь ослабленного отверстиями пояса Аfn или его накладок Ann составляет не более Аfn ≥ 0,85Af, или Ann ≥ 0,85Af, то прочность этих элементов можно не проверять. Пояс наиболее напряжён у концов накладок, площадь ослабленного сечения пояса в этом месте для случая, показанного на рисунке 2.5, должна удовлетворять условию Afn = tf (bf − 2dо) ≥ 0,85Af. Накладки наиболее нагружены посередине их длины. Площадь их ослабленного сечения должна удовлетворять условию для случая, показанного на рисунке 2.5

Ann = tn (bf + 2bbn − 8dо) ≥ 0,85Af.

Если площадь ослабленного сечения накладок окажется Ann< 0,85 Af, то в курсовом проекте допускается, не выполняя проверки прочности, увеличить толщину накладок.

Если при ослаблении сечения пояса четырьмя и более отверстиями площадь его ослабленного сечения окажется Afn<0,85Af, надо разместить болты так, чтобы с края поясных накладок было 2 болта (см. рисунок 2,5). Если, при этом, площадь сечения пояса, ослабленного двумя отверстиями, окажется Afn <0,85Af, то, его проверяют по условной площади Aс = 1,18 Afn.

Сопряжение балок

При этажном опирании балок настила (рисунок 2.6а) необходимо проверить устойчивость стенки опирающейся балки настила по формуле:

Q / (b t φ) ≤ Ry, (2.52)

где Q – опорная реакция опирающейся прокатной балки настила, равная в нашем случае максимальной поперечной силе балки настила нормального варианта (см. формулу (1.12) часть 1);

Ry – расчетное сопротивление стали балок настила (см. часть 1).

b = Q / (Ry t) + hw / 4 – ширина стенки опирающейся балки настила, воспринимающая опорную реакцию;

hw и t – высота и толщина стенки опирающейся прокатной балки настила (см. часть 1);

hw = h – 2(tf + R),

h, tf, R – высота, толщина пояса и радиус закругления прокатной балки настила (см. часть 1);

φ – коэффициент продольного изгиба, определяемый по приложению М, таблица М.1, часть 1 в зависимости от гибкости.

λ = 0,7  hw / t,

hw / t,

где hw и t – см. пояснения выше.

Если условие (2.52) не выполняется, необходимо поставить односторонние поперечные ребра у концов опирающихся прокатных балок настила в соответствии с требованиями (2.27) и (2.27.1), а лучше по нормалям [18, с.257–262].

Если условие (2.52) выполняется, то необходимо проверить пояс главной балки на отгиб.

При этом можно принять, что опорное давление опирающейся прокатной балки настила равномерно распределено от конца балки на участке α, равном

α = Q / (Ry t).

Величина α не должна превышать половины ширины пояса главной балки в уменьшенном сечении (0,5b¢f). В противном случае у конца опирающейся прокатной балки необходимо устанавливать двусторонние ребра по нормалям [18, с.257–262] или формулам (2.26) и (2.27.1).

Изгибающий момент в поясе главной балки определяют по формуле:

Mn = Ry t α 2 / 2. (2.53)

Если α > 0,5b¢f, в формулу (2.53) вместо значения α необходимо подставить 0,5b¢f.

Прочность пояса на отгиб проверяют, принимая, что длина участка пояса, препятствующая отгибу, равна b – ширине пояса опирающейся прокатной балки.

Тогда момент сопротивления этого участка равен

Wn = b tf2 / 6,

где tf – толщина пояса главной балки.

Прочность на отгиб будет обеспечена при соблюдении условия

|

|

Mn /Wn < Ryf, (2.54)

где Ryf – расчетное сопротивление стали пояса главной балки.

Если возможен отгиб пояса главной балки (условие (2.54) не выполняется), в местах опирания балок настила устанавливаются двусторонние поперечные ребра в главной балке (см. рисунок 2.3,

сечение 1 – 1 (вариант 1)).

При этажном опирании балок настила на главную балку (рисунок 2.6а), в местах, где под балками настила установлены поперечные ребра в стенке главной балки, и при отсутствии плотной пригонки поперечных ребер к верхнему поясу главной балки, необходимо проверить двусторонние сварные швы, которыми ребра приварены к поясу главной балки:

Q / Aw ≤ Rwm , (2.55)

где Aw = 2 l wkf – площадь смятия шва;

l w = bh – 50 мм – длина участка шва с учетом среза ребра и непроваров шва (рисунок 2.3), если l w < 40 мм, необходимо увеличить bh так, чтобы l w ≥ 40 мм и проверить условие (2.27.1) или плотно пригнать ребро к верхнему поясу без сварки;

bh – ширина поперечного ребра, определяемая по формулам (2.26) и (2.27);

kf – желательно принимать минимальным.

Rwm – минимальное расчетное сопротивление углового шва условному срезу. Его величину можно принять таким же, каким оно было найдено для расчета по формуле (2.46).

Кроме того, необходимо проверить прочность поперечного ребра при сжатии по ослабленному сечению по формуле:

Q / As ≤ Ry, (2.55.1)

где As = bhn ts = (bn − 40) ts – при отсутствии плотной пригонки;

Ry – расчетное сопротивление стали поперечных ребер.

Одностороннее ребро жесткости, расположенное в месте приложения к верхнему поясу сосредоточенной нагрузки, следует рассчитывать как внецентренно сжатую стойку в соответствии с рекомендациями п.7.13 СНиП [4]. По разрешению руководителя курсового проекта этот расчет можно не выполнять.

При сопряжении в одном уровне (рисунок 2.6 б) и пониженном (рисунок 2.6 в) вначале определяют в первом приближении число болтов для крепления балок

n = 1,2Q / Nb, (2.56)

где 1,2 – коэффициент, учитывающий момент, воспринимаемый болтовым соединением;

Nb – минимальная несущая способность болта при срезе или смятии в болтовом соединении определяется по формулам:

Nb s = Rbs γb A ns, (2.57)

Nb см = Rbp γbd ∑t, (2.58)

где Rbs, Rbp – соответственно расчетные сопротивления болтовых соединений (см. приложение В, таблица В.1, часть 1), при сопряжениях по рисункам 2.6 б и 2.6 в для балок настила необходимо использовать сталь С 245 как для сварных балок;

d – наружный диаметр стержня болта по таблице 2.6;

A = π d2 / 4 – расчетная площадь сечения стержня болта;

∑t – наименьшая суммарная толщина элементов, сминаемых в одном направлении, первоначально может приниматься по толщине ребра жёсткости ts главной балки (2.27.1), предполагая, что толщина накладки 8 (рисунок 2.6 б) будет не меньше;

ns – число расчетных срезов болта (в нашем случае ns = 1);

γb – коэффициент условий проекта соединения, принимаемый по таблице 35* [4], в курсовом проекте можно принимать γ b = 0,9.

При разных марках стали в соединяемых элементах минимальную несущую способность на смятие могут иметь элементы с большой толщиной, но меньшим расчетным сопротивлением.

Высоту накладки 8 – l (рисунок 2.6 б) следует принимать меньшей из условий:

1) крепления к стенке балки настила

l 1 ≤ h – 2(tf + R), (2.58.1)

где tf и R – толщина пояса и радиус перехода от пояса к стенке прокатной балки настила;

2) примыкания к ребру 4

l 2 ≤ h – 2(tf + kf 2) – 5 мм, (2.58.2)

где tf – толщина пояса главной балки;

kf 2 – катет шва крепления ребра 4 к поясу главной балки, для уменьшения kf 2 возможны и двусторонние швы (см. расчеты по формуле (2.55)).

Расстояние между крайними болтами по вертикали (рисунок 2.6 б) принимается по формуле:

h1 ≤ l – 4do , (2.58.3)

где do – диаметр отверстия, принимается на 2 – 3 мм больше диаметра болта.

Расстояние от оси стенки главной балки до оси болтов 7 (рисунок 2.6 б)

e1 ≥ 1,5 do + 0,5tw + kf 1 + 5 мм, (2.58.4)

где tw – толщина стенки главной балки;

kf 1 – катет шва крепления ребра 4 к стенке главной балки.

Расстояние от оси стенки главной балки до края прокатной балки настила (рисунок 2.6 б)

e2 ≥ 0,5bf + 15 мм, (2.58.5)

где bf – ширина пояса главной балки.

Нахлёст накладки 8 на стенку прокатной балки настила (рисунок 2.6 б)

с ≥ 5tmin, (2.58.6)

где tmin – меньшая из толщин стенки прокатной балки настила или накладки 8 (толщину накладки 8 можно первоначально принять по толщине ребра 4, но не менее 0,04 l и не менее 0,04 е2 для её устойчивости).

Законструировав в первом приближении сопряжения балок, следует выполнить следующие проверки:

1. Несущая способность болтового соединения

0,9 Nb /  ≥ Q; (2.59)

≥ Q; (2.59)

W =  / h1,

/ h1,

где hi – расстояние между парами соответствующих болтов (рисунок 2.5 и 2.6 б);

Q – см. пояснения к формуле (2.52).

2. Прочность стенки балки на момент M = Qe2 для узла по рисунку 2.6 б

Qe2 / [(l 2 t / 6) + 0,58 c t l)] ≤ 0,8 Ry, (2.60)

где t – толщина стенки прокатной балки настила;

3. На этот же момент должна быть проверена прочность накладки 8 (рисунок 2.6 б.)

6Qе2 /(l 2 tn) ≤ 0,5Ry , (2.61)

где tn – толщина накладки 8.

4. Прочность накладки 8 на срез

1,5 Q a / (l tn) ≤ Rs, (2.62)

где a = α / (α – do);

α – шаг отверстий.

5.  Прочность швов крепления накладки 8 на сдвиг и изгиб

Прочность швов крепления накладки 8 на сдвиг и изгиб

√(Q / (2 l w kf 3))2 + (6Q e3 /(2 l w2 kf 3))2 ≤ 0,8Rwm, (2.63)

где l w = l – 1см;

e3 = e2 + 0,5 с;

kf 3 – катет швов крепления накладки 8.

Если условие (2.63) не выполняется при максимально возможных

kf 3 ≤ t, то следует учесть расстояние между швами с, определяя напряжения по формулам (124), (125) [4] и суммируя геометрически напряжения от сдвига и изгиба, когда угол между их направлениями ≠ 900. При необходимости расстояние с можно увеличить.

При креплении балок настила к поперечным рёбрам 4 (рисунки 2.6 б и 2.6 в) их размеры должны соответствовать не только требованиям (2.26) и (2.27.1), но и условиям размещения на рёбрах отверстий для крепления балок настила

bh ≥ 3do + kf 1 + 5мм. (2.64)

Если определённое по формуле (2.64) и округлённое в большую сторону до кратного 1 см значение bh окажется больше определённого ранее по формуле (2.26), необходимо проверить толщину ребра по формуле (2.27.1). Ребро 4 и швы его крепления к стенке 1 главной балки (рисунки 2.6 а,б,в) должны, работая при сдвиге, воспринимать опорную реакцию балки настила на максимальной рабочей длине 85βfkf1. Как правило, конструктивно назначаемые минимальные размеры рёбер и швов их крепления к стенке имеют достаточную прочность, поэтому в курсовом проекте, по согласованию с руководителем, их можно не проверять.

Проверку главных балок на прочность с учетом хрупкого разрушения для сталей с пределом текучести Rуn < 380 МПа можно не производить при

t > − 30оС, если выполнены следующие технологические и конструктивные мероприятия:

1. не используется гильотинная резка свободных кромок листов;

2) к растянутым поясам и наиболее растянутым зонам стенки не примыкают на сварке никакие детали.

Условие 2 при наличии ребер жесткости может быть, по-видимому, выполнено при не слишком больших толщинах стенки (< 20мм), если ребра жесткости не доводятся до растянутого пояса на 60...80 мм.

Не нашли, что искали? Воспользуйтесь поиском: