ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технологические параметры

Результаты каталитического крекинга определяются в целом такими показателями, как глубина превращения (конверсии) сырья,

выход целевых продуктов и их качество.

^1од глубиной превращения сырья принято считать суммарный выход продуктов, отличающихся от исходного сырья фракционным составом. При крекинге традиционного сырья - вакуумного газойля фр. 3150 - 500 °С - таковыми продуктами являются газ + бензин + дизельная фракция (легкий газойль) + кокс. Тяжелый газойль, выкипающий при тех же температурных пределах, что и сырье, обычно принимают как за непревращенную часть сырья, хотя он отличается от последнего по химическому составу.

Целевыми продуктами процесса, как указывалось ранее, являются бензин и сжиженный газ. Кокс, хотя и фигурирует в материальном балансе процесса (вместе с потерями), но не выводится из установки и полностью сгорает в регенераторе, обеспечивая тепловой баланс реакторного блока.

Требуемые глубина конверсии сырья и качество целевых продуктов каталитического крекинга достигаются управлением технологическим процессом посредством регулирования его оперативными параметрами.

К нерегулируемым параметрам каталитического крекинга можно отнести качество сырья, качество катализатора (например, его индекс активности*), тип и конструкцию реакционных аппаратов, обеспечивающие заданный в соответствии с проектом технологический режим и производительность по сырью.

К оперативным, то есть регулируемым, относятся обычно те параметры, которые входят в кинетические уравнения (или математические модели) химико-технологических процессов, то есть температура Т, время контакта х и концентрация реактантов. Применительно к рассматриваемому процессу каталитического крекинга оперативными параметрами реактора являются температура в зоне крекинга, время контакта сырья с катализатором, кратность циркуляции катализатора и коэффициент рециркуляции остатка крекинга.

Вместо времени контакта х на практике более часто употребляется термин «объемная» или «массовая скорость подачи сырья» -отношение количества сырья, подаваемого в реактор в единицу времени, к количеству (объему или массе) катализатора в реакторе. По существу, обратная функция от объемной скорости подачи сырья есть

* Индекс активности катализаторов крекинга определяется выходом бензина из стандартного сырья на модельной установке.

время контакта, правда, фиктивное, поскольку в этих расчета/х не учитывается порозность слоя катализатора, иногда и температура.

Кратность циркуляции катализатора Кцк - параметр, употребляемый только к каталитическим процессам, осуществляемым р циркуляцией катализатора между реактором и регенератором. К[,к определяется как отношение количеств катализатора к сырью, подаваемых в реактор в единицу времени. По кинетическому признаку Кцк характеризует концентрацию катализатора в реагирующей системе: чем выше КЦ1С, тем на большей реакционной поверхности катализатора осуществляется гетерогенная каталитическая реакция. Следует добавить, что величина Кц к влияет и на тепловой баланс реакторного блока.

Процессы каталитического крекинга в большинстве случаев проводятся с рециркуляцией газойлевых фракций с блока ректификации продуктов крекинга на установках раннего поколения с применением аморфных алюмосиликатных катализаторов, обладающих невысокой активностью. Рециркуляция продуктов крекинга осуществлялась с целью увеличения конверсии сырья, а также возврата катализатора, вынесенного с парами продуктов из реактора - ката-лизаторного шлама. В качестве рециркулята при этом использовались не только тяжелые, но и легкие газойли.

С переходом на ЦСК резко повысилась глубина конверсии за проход, в связи с чем необходимость рециркуляции газойлей снизилась (с 30 % на АСК до 10-15 % на ЦСК). На современных установках крекинга на ЦСК рециркуляцию тяжелого газойля осуществляют с целью:

- возврата катализаторного шлама;

-регулирования теплового режима работы реакторного блока;

- улучшения качества тяжелых фракций (270-420 °С), использу

емых в качестве термогазойля - сырья для производства техничес

кого углерода.

Катализаторный шлам вместе с частью тяжелого газойля рекомендуется возвращать на крекинг не вместе с сырьем, а по отдельной линии в верхнюю часть реактора или зоны десорбции, так как полициклические углеводороды из тяжелого газойля резко снижают активность ЦСК. Имеются даже разновидности каталитического крекинга («двухступенчатый крекинг»)," в которых крекинг рециркулята проводится в отдельном реакторе.

Давление в системе реактор - регенератор поддерживается практически постоянным для данного типа установок. Повышение давление несколько ухудшает селективность крекинга и приводит к росту\газо- и коксообразования.

8.6.2. Типы реакторов

На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов.

В реакторах с движущимся слоем шарикового катализатора катализ, массо- и теплообмен осуществляются фильтрацией прямотоком в режиме, близком к идеальному вытеснению, то есть в реакторе интегрального типа. К недостаткам реакторов этого типа следует отнести:

- катализ проводится на поверхности крупнозернистого катализатора, что отдаляет процесс от чисто кинетической области реагирования;

- при прямотоке, в отличие от противотока, завершающаяся стадия крекинга осуществляется на поверхности закоксованного катализатора после потери им первоначальной активности;

- большое время контакта в реакторах этого типа (исчисляемое десятками минут) приводит к ухудшению селективности крекинга в результате интенсивного протекания вторичных реакций.

В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором в режиме, характерном для безградиентных реакторов (то есть дифференциального типа). Как наиболее значимые достоинства реакторов этого типа следует отметить:

-высокую их удельную производительность;

- легкость транспортирования микросферического катализатора и регулирования технологического режима;

- осуществление каталитического процесса в области, близкой к чисто кинетической;

- отсутствие байпасных участков и градиента температуры в

кипящем слое и некоторые другие.

Как недостатки реакторов с кипящим слоем можно указать на следующие:

- неравномерность времени пребывания сырья в зоне реакции, в результате некоторая часть сырья подвергается чрезмерному крекированию до газа и кокса, а другая часть - легкому крекингу;

- среднее фиктивное время контакта, хотя и меньше, чем в реакторах с движущимся слоем шарикового катализатора, но недостаточно малое (3-15 мин), чтобы обеспечить максимально высокую селективность крекинга.

Реакторы каталитического крекинга перечисленных выше двух типов в последние годы постепенно вытесняются более совершенными типами - прямоточными реакторами с восходящим потоком газокатализаторной смеси (лифт-реактор). По газодинамическим характеристикам этот реактор приближается к реакторам идеального вытеснения (то есть интегрального типа), являющимися более эффективными для каталитического крекинга по сравнению с реакторами с псевдоожиженным слоем катализатора. При этом время контакта сырья с ЦСК благодаря высокой активности снижается в лифт-реакторе примерно на 2 порядка (до 2 - 6 с). Высокая термостабильность современных катализаторов (редкоземельных обменных форм цеолитов или безцеолитных ультрастабильных и др.) позволяет проводить реакции крекинга при повышенных температурах и исключительно малом времене контакта, то есть осуществить высокоинтенсивный («скоростной») жесткий крекинг (подобно процессам пиролиза).

Заметно улучшаются выходы и качество продуктов крекинга при использовании системы «лифт-реактор + форсированный псевдоожи-женный слой» для цеолитсодержащих катализаторов «средней» активности типа Цеокар-2 (табл. 8.5).

Как видно из приведенных в табл. 8.5 данных, при переходе от реактора с псевдоожиженным слоем к лифт-реактору улучшается селективность крекинга, возрастает содержание олефинов С3 - С4 в газе и содержание олефинов в бензине. Однако вследствие «средней» активности катализатора Цеокар-2 в лифт-реакторе не достигаются достаточная конверсия сырья и выход бензина, из-за незавершенности вторичных реакций изомеризации и ароматизации октановое число бензина недостаточно высокое.

Таблица 8.5

Результаты крекинга вакуумного дистиллята ромашкинскои нефти на катализаторе Цеокар-2 в реакторах различных типов (данные СНЛаджиева)

| Показатель | Реактор с псевдоожи- женным слоем | Лифт-реактор | Лифт-реактор + форсированный слой | Лифт-реактор (Микро цеокар-5) |

| Условия | процесса | |||

| Температура, "С | ||||

| в лифт-реакторе | - | |||

| в псевдоожиженном слое | - | - | ||

| Массовая скорость подачи | 8,7 | |||

| сырья, ч'1 | ||||

| Кратность циркуляции катализатора, кг/кг | 7,0: 1 | 8,1:1 | 7,0:1 | 6,8:1 |

| Стабильная активность | ||||

| циркулирующего | ||||

| катализатора, % масс. | ||||

| Время контакта катализатора с сырьем, с | 3,4 | 23,4 | 4,1 | |

| Содержание кокса на | ||||

| катализаторе, % масс. | ||||

| на выходе из реактора | 0,88 | 0,63 | 0,98 | 0,92 |

| на выходе из регенератора | 0,17 | 0,14 | 0,18 | 0,17 |

| Материал | ьный бала« | 1С процесс: | 1, % масс. | |

| Сухой газ | 2,7 | 2Д | 2,1 | |

| Пропан-пропиленовая фракция | 4,7 | 4,9 | ||

| Бутан-бутиленовая фракция, | М | 5,6 | 8,8 | 8,3 |

| в том числе бутилены | 4,4 | 3,6 | 4,8 | |

| Бензин (фр. С5 - 195 °С) | 38,4 | 32,7 | 43,3 | 45,7 |

| Легкий газойль | 24,2 | 22,6 | ||

| Тяжелый газойль | 15,9 | 25,7 | 11.1 | 10,3 |

| Кокс и потери | б | 6,6 | 6,1 |

Окончание табл.\8.5

| X | арактеристика бензина | ; | ||

| Содержание серы, % масс. | 0,23 | 0,26 | 0,15 | 0,255 |

| Октановое число (моторный метод без ТЭС) | 79,8 | 76,4 | ||

| Групповой углеводородный | ||||

| состав, % масс. | ||||

| непредельные | 31,2 | 30,7 | ||

| ароматические | 21,5 | 20,2 | 5,3 | |

| парафино-нафтеновые | 46,5 | 48,6 | ||

| Характеристика | легкого газойля | |||

| Содержание серы, % масс. | 2,68 | 1,97 | 2,29 | 2,53 |

| Групповой углеводородный | ||||

| состав, % масс. | ||||

| непредельные | 18,5 | 10,3 | 10,3 | |

| ароматические | 55,2 | 36,2 | 54,2 | 56,7 |

| парафино-нафтеновые | 29,8 | 45,3 | 35,5 | |

| Харвк: | геристика | гяжелого газойля | ||

| Плотность, (К | 0,991 | 0,932 | 0,992 | 0,992 |

| Содержание серы, "А масс. | 2,7 | 1,86 | 2,71 | 3,2 |

При крекинге на катализаторе Цеокар-2 в лифт-реакторе, заканчивающемся форсированным псевдоожиженным слоем, по сравнению с чисто лифт -реактором выход бензина возрастает на 10,6 % масс, бутиленов на 1,2 и пропилена на 0,9 % масс, а также улучшается октановая характеристика бензина.

При применении в лифт-реакторе более активного катализатора МЦ-5 достигается дальнейшее повышение выхода бензина по сравнению с Цеокаром-2 на 13 % масс, бутиленов и пропилена соответственно на 1,4 и 1,5 % масс.

Дополнительное улучшение выходных показателей крекинга (то есть глубины конверсии и качества продуктов) на современных зарубежных установках каталитического крекинга достигается:

- применением современных высококачественных катализаторов;

- переходом на лифт-реакторы без форсированного псевдоожи-женного слоя, но заканчивающиеся разделительными циклонами;

- переходом на многоточечный ввод сырья в лифт-реактор и др.

| "^ |

|

| ^2 |

|

| VI TV |

Регенераторы предназначены для непрерывной регенерации закоксованного катализатора путем выжига кокса кислородом воздуха при температурах 650-750°С. На установках с движущимся слоем катализатора регенерация шарикового катализатора проводится в многосекционном аппарате, снабженном для снятия избытка тепла водяными змеевиками, соединенными котлом-утилизатором.

Регенераторы предназначены для непрерывной регенерации закоксованного катализатора путем выжига кокса кислородом воздуха при температурах 650-750°С. На установках с движущимся слоем катализатора регенерация шарикового катализатора проводится в многосекционном аппарате, снабженном для снятия избытка тепла водяными змеевиками, соединенными котлом-утилизатором.

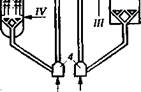

| Рис. 8.4. Схема реакторного блока установки каталитического крекинга с движущимся слоем шарикового катализатора (43-102): I - реактор; 2 - регенератор; 3 - сепараторы; 4 - дозеры; I - сырье; II - продукты крекинга; III - воздух; IV -водяной пар; V - дымовые газы; VI - вода |

Регенерация закоксованного катализатора на установках с микросферическим катализатором осуществляется в аппаратах с псевдоожиженным слоем. При выжиге кокса выделяется большое количество тепла (25000 - 31500 кДж/моль, то есть 6000 - 7500 ккал/кг кокса). Углерод кокса сгорает до СО и С02, причем их соотношение зависит от химического состава катализатора и реакционной способности кокса. При значительной концентрации СО возможно возникновение ее неконтролируемого догорания над слоем катализатора, что приводит к прогару оборудования. Введение в состав катализатора небольших добавок промоторов окисления устраняет образование СО. При этом возрастает экзотермичность горения кокса. Тепло, выделяющееся при регенерации, частично выводится газами регенерации, а большая часть расходуется на разогрев гранул катализатора.

При регенерации в псевдоожиженном слое катализатора прак-тачески устраняется возможность локальных перегревов, что позволяет проводить регенерацию при более высоких температурах, тем самым ввести в реактор более высокопотенциальное тепло и при необходимости сократить кратность рециркуляции катализатора.

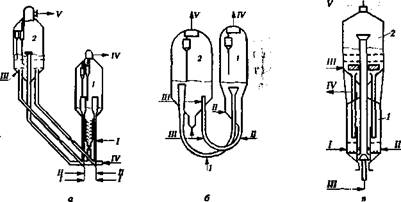

Рис. 8.5. Схемы реакторного блока отечественных установок каталитического крекинга с псевдоожиженным слоем катализатора: а - 1А/1М; б - 43-103: в - ГК-3; 1 - реактор; 2 - регенератор; I - сырье; II - водяной пар; III - воздух; IV - продукты крекинга; V - дымовые газы

На установках каталитического крекинга сырья с высокой коксуемостью регенерацию катализатора осуществляют в двухступенчатых регенераторах, снабженных холодильником для снятия избыточного тепла. Это позволяет раздельно регулировать температурный режим как в регенераторе, так и в реакторе.

На рис. 8.4, 8.5 и 8.6 представлены схемы реакторного блока отечественных установок каталитического крекинга с псевдоожиженным слоем катализатора и установки каталитического крекинга лифт-реакторного типа фирмы «ЮОП».

8.6.3. Влияние оперативных параметров на материальный баланс и качество продуктов крекинга

Варьирование оперативных параметров каталитического крекинга (Т, t и Кц к) весьма заметно влияет на выходные показатели процесса - материальный баланс и качество продуктов. Это влияние целесообразно рассматривать прежде всего с точки зрения выхода и качества целевых продуктов - бензина и сжиженных газов.

| ш |

|

Наиболее легко регулируемым и значимым параметром каталитического крекинга является температура. С повышением температуры скорости всех реакций крекинга возрастают пропорционально энергий активаций их по закону Аррениуса, то есть температурным коэффициентам реакций. Следует еще отметить, что в процессе крекинга одновременно с каталитическими реакциями может иметь место протекание и нежелательных термических реакций (энергия активации которых выше, чем для каталитических реакций).

| Рис. 8 6. Схема реакторного блока современной установки каталитического крекинга фирмы «ЮОП»: I -лифт-реактор; 2 -двухступенчатый регенератор; 3 - холодильник катализатора; I - сырье; II - разбавитель; III -продукты реакцаи; IV — первичный воздух; V- вторичный воздух; VI -дымовые газы; VII - водяной пар |

В процессе каталитического крекинга возможность для варьирования временем контакта (или то же самое, что объемной (массовой) скоростью подачи сырья) ограничена узкими пределами из-за необходимости поддержания, с одной стороны, заданной производительности по сырью, и, с другой, требуемой глубины конверсии.

Снижение (или увеличение) х можно компенсировать соответ-

ствующим повышением (или понижением) температуры крекинга, как это часто применяется в некоторых химико-технологических процессах, но в тех, в которых протекает одна простая химическая реакция.

В случае сложного многостадийного процесса каталитического крекинга нефтяного сырья по причине того, что энергии активации отдельных первичных и вторичных реакций крекинга различаются весьма существенно, идентичной компенсации антибатного влияния х и Т на выход и качество продуктов не может быть достигнуто, за исключением глубины конверсии сырья.

Кратность циркуляции катализатора (Кцк) оказывает на конверсию сырья и выход продуктов влияние, примерно аналогичное влиянию т: рост Кцк повышает глубину конверсии примерно так же, как при увеличении т. Исключение составляет выход кокса на сырье, который возрастает пропорционально Кцк, но при этом удельное содержание кокса на катализаторе несколько снижается и соответственно возрастает средняя активность катализатора.

|

Если гетерогенный каталитический процесс крекинга осуществляется в реакторе интегрального типа, например в лифт-реакторе, и проводится в кинетической или близкой к ней области реагирования (как это имеет место при крекинге на микросферическом ЦСК), а также его скорость лимитируется реакцией 1-го порядка (как, например, мономолекулярной реакцией первичного крекинга с образованием карбений ионов), то для кинетического описания этого исключительно сложного процесса будет применимо уравнение типа (8.12) (см. § 8.4). А процесс каталитического крекинга, осуществляемый в безградиентном реакторе (то есть в реакторе с псевдоожиженным слоем), можно будет описывать кинетическим уравнением типа (8.12, б).

| .470 |

| \460 |

| £ 'ISO |

| ■>40 |

| 0,5 1,0 1,5 2,0 Z5 фиктивное время реагирования, ч |

| Рис. 8.7. Поверхность отклика по выходу бензина в зависимости от температуры и фиктивного времени реагирования при крекинге вакуумного дистиллята на шариковом цеолитсо-держащем катализаторе (цифры у кривых - выход бензина в % масс.) (Данные В.М.Курганова) |

Из вышеизложенного следует, что при варьировании оперативными параметрами процесса каталитического крекинга выходные показатели крекинга будут изменяться по сложным и часто экстремальным зависимостям. Это обстоятельство обусловливает необходимость оптимизации технологических параметров с целью достижения максимального выхода целевых продуктов высокого качества. Пример определения максимального выхода бензина при крекинге вакуумного газойля на шариковом ЦСК представлен на рис. 8.7.

482 538 593 482 538 593 482 538 593 482 538 593

Температура, "С

Рис. 8.8. Влияние температуры на выход продуктов и углеводородный состав бензина крекинга тяжелого вакуумного газойля на промышленном цеолитсодер-жащем катализаторе в лифт-реакторе опытной установки (конверсия 78 % масс) (Данные С.Н.Хаджиева)

На рис. 8.8 представлено влияние температуры на материальный баланс и качество целевых продуктов крекинга тяжелого вакуумного газойля на опытной установке лифт-реакторного типа с применением ЦСК (при постоянной глубине конверсии). Как видно из экспериментальных данных, с повышением температуры (от 480 до 590 °С) крекинга (при постоянной конверсии сырья) выход бензина на сырье несколько снижается (от 60 до 55 % масс), выход сухого газа и бутан-бутиленовой фракции возрастает и заметно снижается выход кокса. В составе бензина при этом возрастает содержание олефинов, а содержание парафинов несколько снижается; содержание ароматических углеводородов проходит через максимум, а нафтеновых изменяется незначительно (при этом ОЧИМ бензина возрастает с 81 до 92). В составе газа резко возрастает выход водорода, метана и олефинов С2— С4 и несколько снижается выход изобутана и я.-бутана.

9.6.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

Промышленные установки каталитического крекинга имеют однотипную схему по фракционированию продуктов крекинга и различаются в основном конструктивным оформлением и принципом реакционного блока. В отечественной нефтепереработке эксплуатируются установки разных поколений: типа 43-102 с циркулирующим шариковым катализатором; типа 43-103, 1А/1М и ГК-3 - с кипящим слоем микросферического катализатора и типа Г-43-107 с лифт-реактором. Основное развитие в перспективе получат комбинированные установки каталитического крекинга Г-43-107 и их модификации. В их состав входят, кроме собственно установки каталитического крекинга, блок гидроочистки сырья крекинга производительностью 2 млн т/год и блок газофракционирования и стабилизации бензина.

|

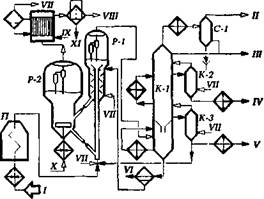

| Рис. 8.9. Принципиальная технологическая схема установки каталитического крекинга Г-43-107: I -гидроочищенное сырье; 11 - газы на АГФУ; III -нестабильный бензин на стабилизацию; IV -легкий газойль; V - тяжелый газойль; VI - декантат; VII -водяной пар; VIII - дымовые газы; IX - вода; X - воздух; XI - катализаторная пыль |

Технологическая схема секций крекинга и ректификации установки Г-43-107 представлена на рис. 8.9. Гидроочищенное сырье после предварительного подогрева в теплообменниках и печи П смешивается с рециркуля-том и водяным паром и вводится в узел смешения прямоточного лифт-реактора Р-1 (рис. 8.10). Контактируя с регенерированным горячим цео-литсодержащим катализатором, сырье испаряется, подвергается катализу в лифт-реакторе и далее поступает в зону форсированного кипящего слоя Р-1. Продукты реакции отделяются от ката-

ЛИЗаТОрНОИ ПЫЛИ В Двухступенчатых продукты

циклонах и поступают в нижнюю часть ректификационной колонны К-1 на разделение.

циклонах и поступают в нижнюю часть ректификационной колонны К-1 на разделение.

| { отработанны^ катализатор |

| сырье + катализатор |

Закоксованный катализатор из от-* парной зоны Р-1 по наклонному ката-tj лизаторопроводу поступает в зону кипящего слоя регенератора Р-2, где осуществляется выжиг кокса в режиме полного окисления оксида углерода в диоксид. Регенерированный катализатор по нижнему наклонному ка-тализаторопроводу далее поступает в узел смешения лифт-реактора. Воздух на регенерацию нагнетается воздуходувкой. При необходимости он может нагреваться в топке под давлением. Дымовые газы через внутренние двухступенчатые циклоны направляются на утилизацию теплоты (на электрофильтры и котел-утилизатор).

| Рис. Я.10. Лифтный реактор: 1 - зона псевдоожиженного слоя; 2 - лифт-реактор; 3 - отпарная секция; 4 - циклоны |

В К-1 для регулирования температурного режима предусмотрены верхнее острое и промежуточные циркуляционные (в средней и нижней частях) орошения. Отбор легкого и тяжелого газойля осуществляется через отпарные колонны К-2 и К-3. Нижняя часть колонны является отстойником (скруббером) катали-заторного шлама,

| который возвращается в отпарную зону Р-1. Часть тяжелого газойля подается в узел смешения лифт-реактора как рецирку-лят. С верха колонны выводится смесь паров бензина, воды |

Таблица 8.6 Качество гидроочищенного вакуумного газойля

| Показатель | Значение |

| Плотность, г/см3 | 0,834 |

| Содержание серы, % масс. | 0,21 |

| Коксуемость, % масс. | 0,02 |

| Фракционный состав, % масс. | |

| до 350 °С | |

| до 500 "С |

Таблица 8.7 Технологический режим установки Г-43-107

| Показатель | Значение |

| Производительность по гидроочищенному сырью,т/ч (содержание фракций до 350 °С - 18-20 % об.) | |

| Расход шлама, % масс, на сырье Температура, "С | 6-7 |

| подогрева сырья | |

| в лифт-реакторе | 540-650 |

| в регенераторе Давление, МПа | 640-650 |

| в реакторе | 0,21-0,22 |

| в регенераторе | 0,23-0,24 |

| Скорость циркуляции катализатора, т/чСодержание кокса на катализаторе, % масс. | 900-1000 |

| закоксованном | 0,5-0,6 |

| регенерированном,,. 0,05-0,1 Содержание в дымовых газах,% об.''" '' ' | |

| СО "! | 0,5 |

| кислорода | 2-4 |

и газов крекинга, которая после охлаждения и конденсации разделяется в газосепараторе С-1 на газ, нестабильный бензин, направляемые в блок газофракционирования и стабилизации бензина. Водный конденсат после очистки от сернистых соединений выводится с установки.

Качество сырья крекинга, технологический режим и материальный баланс установки Г-43-107 приведены соответственно в табл. 8.6, 8.7 и 8.8.

Не нашли, что искали? Воспользуйтесь поиском: