ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Тема: Деталирование сборочного чертежа

Задание: Разработать рабочие чертежи деталей

Методические указания:

1. Ознакомьтесь с описанием сборочной единицы, и прочитать сборочный чертеж. Выполнить следующее: уяснить назначение и работу сборочной единицы; назвать все изображения сборочного чертежа; на главном изображении обвести по контуру корпус; подсчитать резьбовые отверстия корпуса; подсчитать цилиндрические поверхности (наружные и внутренние) корпуса.

2. Выполнить рабочие чертежи деталей и технический рисунок одной из них. Каждый рабочий чертеж разместить на отдельном стандартном формате бумаги – А3 или А4.

3. Подобрать масштаб для выполнения рабочего чертежа. При этом рационально использовать поле листа – заполнить не менее 75% его площади. Масштабы на рабочих чертежах не обязательно должны быть одинаковыми.

4. Установить количество видов, исходя из того, что оно должно быть минимальным, но достаточным для полного представления о форме и размерах детали. Главное изображение детали на рабочем чертеже, как правило, располагают аналогично расположению ее на сборочном чертеже. Исключение составляют детали, изготовленные на токарном станке (валы, штоки, стержни, винты и т.п.), которые следует размещать так, чтобы их ось симметрии была параллельна основной надписи чертежа.

5. Все полости детали открыть при помощи разрезов.

6. Нанести все размеры, необходимые для изготовления детали, обращая особое внимание на совпадение сопрягаемых размеров. При определении размеров учитывать масштаб чертежа.

7. Нанести обозначения шероховатости поверхностей, исходя из технологии изготовления детали или ее назначения.

8. Снимая размеры деталей, пользуйтесь графиком пропорционального масштаба.

Описание сборочных единиц:

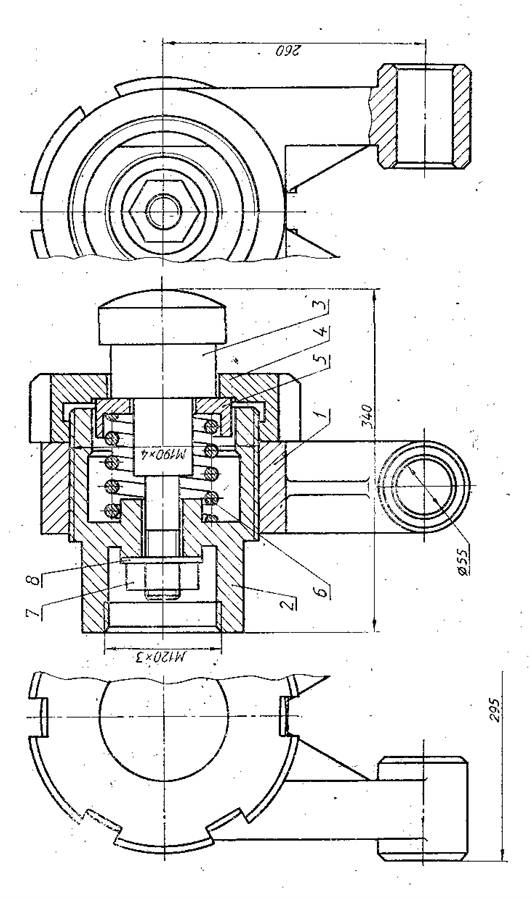

1. Упор (рисунок 84) применяются в автоматических линиях обработки деталей резанием. Деталь подается из загрузочного барабана на транспортное устройство и ориентируется в осевом направлении под действием толкателя, который подводит его к упору 3 (сталь 45 ГОСТ 1050-74). Сборочную единицу прикрепляют к станине транспортного устройства с помощью вилки 1 (СЧ 15 ГОСТ 1412-79) с отверстиями диаметром 55 мм. Пружина 6 (проволока 2-11 ГОСТ 3282-74) одним концом упирается в корпус 2 (СТ5 ГОСТ 380-71), а другим – в тарелку 5 (Ст5 ГОСТ 380-71) и гасит ударные нагрузки, действующие на упор. Натяжение пружины регулируют упорной гайкой 4 (сталь45 ГОСТ 1050-74) и гайкой 7 (М33 ГОСТ 5915-70) с шайбой 8 (33 ГОСТ 11371-78).

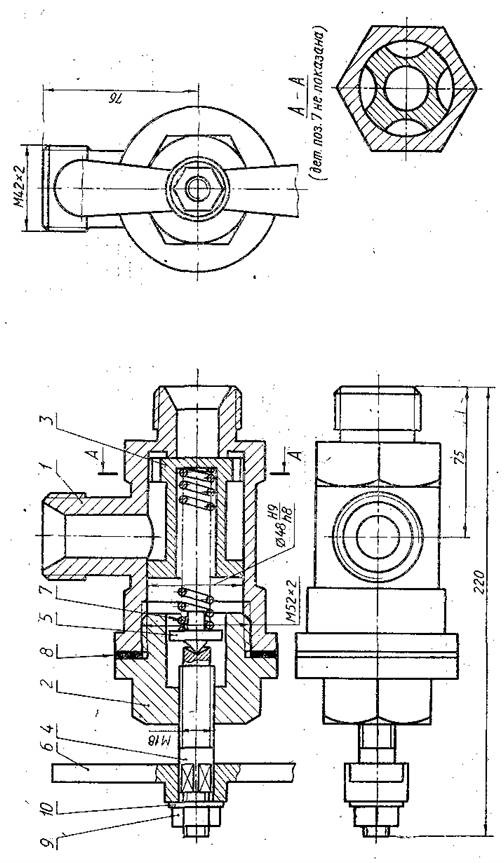

2. Предохранительный клапан (рисунок 85) необходим для сброса чрезмерного давления пара в плотно закрытых резервуарах (котлах). Действует автоматически. При повышенном давлении пар, проходя через штуцер 2 (Ст3 ГОСТ 380-71), поднимает клапан 3 (АЛ2 ГОСТ 2685-75) и поступает в корпус 1 (СЧ 24 ГОСТ1412-79), а оттуда через патрубок 6 (Ст3 ГОСТ 380-71) выходит наружу. При нормальном давлении пара клапан, прижатый пружиной 8 (проволока 2-11 ГОСТ 3282-74), не пропускает пар. Силу давления пружины регулируют нажимным болтом 4 (Ст5 ГОСТ 380-71) через тарелку 7 (Ст5 ГОСТ 380-71). Положение нажимного болта фиксируется гайкой 10 (М33 ГОСТ 5915-70). Патрубок прижимают к корпусу накидной гайкой 5 (Ст3 ГОСТ 5915-70). Между штуцером и корпусом для герметичности подкладывают прокладку 9.

3. Угловой вентиль (рисунок 86) перекрывает ток жидкости в трубопроводе. Клапан 4 (БрОЦС6-6-3 ГОСТ 613-79), закрывающий отверстие в корпусе 1 (БрОЦС9-6-3 ГОСТ 613-79), соединен со шпинделем 3 (БрОЦС6-6-3 ГОСТ 613-79) следующем образом: стержень клапана 4 имеет резьбу М12х12, такая же резьба нарезана в отверстии торца шпинделя 3. Клапан 4 ввинчивается в шпиндель, пока его резьбовая часть не окажется в расточке шпинделя, пока его резьбовая часть не окажется в расточке шпинделя. При вывинчивании последнего из корпуса шпиндель поднимает клапан и открывает вентиль. Уплотнение шпинделя в корпусе выполнено при помощи пеньковой набивки 7, которая проложена между кольцом 6 и нажимной втулкой 5 (обе детали из БрОЦС5-5-5 ГОСТ 613-79). Завинчивая накидную гайку 2 (БрОЦС6-6-3 ГОСТ 613-79), нажимают на втулку 5, которая уплотняет набивку 7. Кольцо 6 предохраняет резьбу от попадания в нее набивки 7.

4.Предохранительный клапан (рисунок 87) предназначен для автоматического регулирования давления пара или воздуха в трубопроводах или резервуар. Шток-клапан 3 (БрАЖ9-4Л ГОСТ 493-79) закрывает отверстие в штуцере, соприкасаясь притертой кольцевой поверхностью штуцера. Штуцер и корпус 1 (СЧ 15 ГОСТ 1412-79) соединены резьбой М60х2. Шток-клапан прижимается к штуцеру пружиной 6 (проволока 2 -11 ГОСТ 3282-74), которую регулируют при помощи направляющей 4 (сталь 40 ГОСТ 1050-74) через тарелку 5 (сталь 40 ГОСТ 1050-74). При повышении давления в трубопроводе или резервуаре шток-клапан преодолевает усилии пружины 6, открывает отверстие в штуцере и выпускает пар или воздух через отверстие в корпусе. Как только давление уменьшается до необходимого, пружина 6 вновь прижмет шток-клапан к штуцеру.

5. Вентиль высокого давления (рисунок 88) применяют в резервуарах с давлением 10-15 МПа. Ниппель 5 (БрОЦС6-6-6 ГОСТ 613-79) резьбой М18х1,5 ввинчивают в резервуар, а другим его концом – в корпус 1 (БрОЦС6-6-6 ГОСТ 613-79). При помощи резьбы М14х1,5 корпус присоединяют к трубопроводу. Отверстие в ниппеле 5 перекрывается конической поверхностью шпинделя 3 (БрОЦС6-6-6 ГОСТ 613 -79), который ввинчен в накидную гайку 2 (Ст6 ГОСТ 380-71). Герметичность между шпинделем и корпусом вентиля создается асбестовой набивкой 9 между, кольцом 7 и втулкой 6 (обе детали из Ст3 ГОСТ 380-71) при навинчивании накидной гайки 2 на корпус 1. Шпиндель вращают рукояткой 4 (Ст4 ГОСТ 380-71), закрепленной на шпинделе 3 цилиндрическим шрифтом 8 (2х 12 ГОСТ 3128-70).

6. Угловой кран (рисунок 89) монтирует на трубопроводе, чтобы регулировать подачу жидкости или газа. Шток 3 (Ст3 ГОСТ 380-71) пазом соединяется с клапаном 2 (сталь 45 ГОСТ 1050-74). При повороте маховика 5 (сталь 35 ГОСТ 1050 -74), насаженного на квадратный конец штока, клапан, перемещаясь по резьбе М12х1, регулирует поток жидкости или газа, который через верхнее отверстие в корпусе 1 (сталь 35 ГОСТ 380-71) попадает в трубопровод. Для создания герметичности применяют сальниковые устройства, состоящие из двух колец 6 (Ст3 ГОСТ 380-71) и набивки 8. Регулируют сальниковое устройство нажимной гайкой 4 (сталь 45 ГОСТ 1050 – 74). Установочным винтом 7 (М4х8 ГОСТ 1476 - 75) фиксируют маховика 5 на штоке 3.

7. Пневматический цилиндр (рисунок 90) служит для привода механизма, связанного со штоком 4 (Ст3 ГОСТ 380-71) и поршнем 2 (сталь 45 ГОСТ 1050-74). Влево поршень перемещается при подаче сжатого воздуха через канал I в полость корпуса 1 (сталь 45 ГОСТ 1050-74). При этом канал II закрыт. Сжатый воздух воздействует на поршень 2 и перемещает его влево, сжимая пружину 6 (проволока 2-11 ГОСТ 3282-74). По прекращении поступления сжатого воздуха открывается канал II, соединенный с атмосферой, и под действием пружины 6 поршень возвращается в исходное положение. Крышка 3 (сталь 45 ГОСТ 1050-74), посаженная на корпус на резьбе М42х1,5 закрывает его полость. Кольца 8,9 и прокладка 7 нужны для создания герметичности. К штуцерам 5 (Ст3 ГОСТ 380-71) присоединяют шланги для сжатого воздуха.

8. Угловой кран (рисунок 91) предназначен для регулирования подачи жидкости или газа по трубопроводам. Трубной резьбой G 1/4 – А корпус 1 (СЧ 12 ГОСТ 1412-79) соединяют с трубопроводом. Чтобы открыть кран, нужно повернуть маховичок 5 (Ст3 ГОСТ 380-71), скрепленный со штоком клапана 3 (сталь 45 ГОСТ 1050-74). При этом образуется зазор для прохода газа или жидкости. Шток- клапан на резьбе М36х1,5м перемещается в крышке 2 (сталь 45 ГОСТ 1050-74). При этом образуется зазор для похода газа или жидкости. Шток - клапан на резьбе М36х1,5 перемещается в крышке 2 (сталь 35 ГОСТ 1050-74). Между крышкой и корпусом расположена прокладка 8. Сальниковое устройства, обеспечивающее герметичность крана, состоит из пеньковой набивки 11, кольца 7 и втулки 6 (последние две детали – из Ст3 ГОСТ 380-71). Регулируют сальник при помощи накидной гайки 4 (сталь 45 ГОСТ 1050 -74). Маховичок 5 фиксируется на квадратном хвостовике штока-клапана винтом 9 (М10х50 ГОСТ 17473-80) с шайбой 10 (10 ГОСТ 11371 -78).

9. Гидравлический цилиндр (рисунок 92) служит для привода механизма, связанного с вилкой 4 (Ст3 ГОСТ 380-71) и поршнем 2 (сталь 45 ГОСТ 1050-74). Через штуцер 6 (Ст3 ГОСТ 380-71) масло поступает в полость корпуса 1 (БрАМц 10-2 ГОСТ 493-79). При подаче масла под давлением попеременно то с одной, то с другой стороны поршня 2 последний будет совершать возвратно-поступательные движения. Втулка 5 (БрАМц 10-2 ГОСТ 493-79), прижатая накидной гайкой 3 (сталь 45 ГОСТ 1050 - 74), закрывает полость корпуса. Для герметизации цилиндра применены уплотнительные кольца 7, 8 и 9 (по ГОСТ 6418 -81).

10. Редуктор (рисунок 93) предназначен для понижения в 5-10 раз давления воздуха. На чертеже редуктор показан в закрытом состоянии, когда у входного канала давления нет и клапан 3 (сталь 30 ГОСТ 1050-74) под действием пружины 5 (сталь 65Г ГОСТ 1050-74) плотно прижат к седлу корпуса 1 (сталь 30 ГОСТ 1050-74); на корпус навинчен стакан 2 (сталь 30 ГОСТ 1050-74); для герметичности применяется прокладка 6 (медь М3 ГОСТ 859-78). Регулируют редуктор винтом 4 (сталь 45 ГОСТ 1050-74). Давление воздуха на выходе зависит от величины открытие клапана 3. После регулировки винт 4 законтрагаивают гайкой 7 (М14 ГОСТ 5916 -70). К кронштейну стенда редуктор крепят четырьмя винтами М12. При пользовании одним выходным отводом второй отвод закрывают.

11. Клапан (рисунок 94) служит для регулирования предельного давления в пневмосистеме и предохранения его от перегрузки. Регулируют клапан, вращая рукоятку 6 (АЛ9 ГОСТ 2685-75) совместно со шпинделем 4 (Д16 ГОСТ 2685-75), через тарелку 5 (Д16 ГОСТ 4784 -74) и пружину 7 (сталь 65Г ГОСТ 1050-74), прижимая клапан 3 (АЛ9 ГОСТ 2685-75) к кольцевому выступу корпуса 1 (АЛ9 ГОСТ 2685-75). При повышении давления в сети усилие пружины 7 преодолевается, клапан 3 отходит от выступа в корпусе 1 и через образовавшийся зазор воздух из сети выходит в атмосферу через второй отвод в корпусе. При снижении давления до рабочего клапана 3 под действием пружины 7 вновь прижимается к выступу корпуса. Между крышкой 2 и корпусом 1 для герметичности устанавливают прокладку 8 (технический картон). Рукоятку 6 крепят к шпинделю 4 при помощи гайки 9 (М8 ГОСТ 5975-70) и шайбы 10 (8 ГОСТ 11371-78).

12. Люнет (рисунок 95) применяют при обработке длинных деталей на станках. Корпус 1 (Ст 6 ГОСТ 380-71) болтовыми соединениями крепят к кронштейну 3 (Ст3 ГОСТ 380-71), который устанавливают на каретке станка. В состав болтового соединения входят болт 8 с квадратной головкой (Ст3 ГОСТ 380-71), гайка 10 (М10 ГОСТ 5915-70) и шайба 12 (10 ГОСТ 11371-78). К корпусу 1 шарнирно на оси 5 (сталь 35 ГОСТ 1050-74) крепится крышка 2 (Ст6 ГОСТ 380-71). Крышка прижимается к обрабатываемой детали откидным винтом 6 (Ст6 ГОСТ 380-71), укрепленным на оси 7 (сталь 35 ГОСТ 1050-74) гайкой-барашком 11 (М6 ГОСТ 3032-76). В корпусе 1 и крышке 2 на винтах 9 (М5 ГОСТ 1491-80) установлены вкладыши 4 (СЧ15 ГОСТ 1412 -79), соответствующие внешнему диаметру обрабатываемой детали. По мере изнашивания вкладыши заменяют.

13. Гидравлический цилиндр (рисунок 96) служит для привода механизма, связанного со штоком 3 (сталь 45 ГОСТ 1050-74) и поршнем 2 (сталь 45 ГОСТ 1050-740). Поршень со штоком движутся вправо до упорного штока 6 (сталь 45 ГОСТ 1050 -74) при подаче масла через левый штуцер 7 (Ст3 ГОСТ 380-71) в левую полость корпуса 1 (БрОЦС 6-6-3 ГОСТ 613-79). Для движения поршня 2 влево масло подается через правый штуцер 7, а левый соединяется с камерой более низкого давления. Лабиринтовые уплотнения 9, 10, 11 и прокладка 8 препятствует протеканию масла. Длину хода поршня 2 регулируют упорным штоком 6, который ввинчивают в направляющий втулку 4 (БрОЦС 6-6-3 ГОСТ 613-79) и крепят к корпусу 1 накидной гайкой 5 (Ст3 ГОСТ 380-71).

14. Тиски (рисунок 97) применяют для закрепления детали при ее обработке на станке. Корпус 1 (СЧ 12 ГОСТ 1412 -79) крепят к столу станка. В направляющий паз корпуса 1 вставлена гайка 4 (сталь 30 ГОСТ 1050-74), на цилиндрическую часть которой насажена подвижная губка 3 (СЧ 15 ГОСТ 1412-79), укрепленная кольцом 5 (Ст3 ГОСТ 380-71). В резьбовое отверстие гайки 4 ввинчен винт 2 (сталь 30 ГОСТ 1050-74), связанный с корпусом 1 гайкой 8 (М14 ГОСТ 5915-70) и шайбой 9 (14 ГОСТ 11371-78). Щечки 6 (Ст6 ГОСТ 380-71) крепят к корпусу 1 и подвижной губке 3 винтами 7 (М6х20 ГОСТ 1491-80).

15. Вентиль (рисунок 98) предназначен для регулирования подачи жидкости или газа высокого давления. Корпус 1 (СЧ 12 ГОСТ 1412-79) штуцером 5 (Ст3 ГОСТ 380-71) подсоединяют к трубопроводу. Чтобы открыть вентиль, поворачивают маховик 3 (Ст3 ГОСТ 380-71) со шпинделем 2 (сталь 45 ГОСТ 1050-74), скрепленные между собой гайкой 9 (М8 ГОСТ 6915-70) и шайбой 10 (8 ГОСТ 11371-78). При вращении шпинделя 2 вентиль открывается на необходимую величину зазора. Для уплотнения шпинделя есть сальниковые устройство, состоящее из втулки 6, кольца 7, накидной гайки 4 (все детали Ст3 ГОСТ 380-71) и набивки 11 из пенькового шнура. Для уплотнения штуцера применяют прокладку 8.

16. Консольный подшипник (рисунок 99) служит для поддерживания вращающегося вала. Корпус 2 (СЧ 12 ГОСТ 1412-79) крепится к кронштейну 1 (СЧ 12 ГОСТ 1412-79) четырьмя болтами 6 (М10х40 ГОСТ 7798-70) с гайками 7 (М10 ГОСТ 5915-70). Крышка 3 (СЧ12 ГОСТ 1412 -79) прикреплена к корпусу 1 шпилечными соединениями, состоящими из шпильки 8 (М10х40 ГОСТ 22034-76), гайки 7 и шайбы 9 (10 ГОСТ 6402-70). Ответственными деталями подшипника являются верхний 4 и нижний 5 вкладыши (оба вкладыша из БрОЦС6-6-3 ГОСТ 613 - 75). Верхний вкладыш 4 имеет резьбовое отверстие для масленки (на чертеже не показано). Опорная часть вала (цапфа) при вращении скользит по внутренним цилиндрическим поверхностям вкладышей.

Рисунок 84

Рисунок 85

Рисунок 86

Рисунок 87

Рисунок 88

Рисунок 89

Рисунок 90

Рисунок 91

Рисунок 92

Рисунок 93

Рисунок 94

Рисунок 95

Рисунок 96

Рисунок 97

Рисунок 98

Рисунок 99

Список литературы

1. Хаскин А.М. Черчение. Сборник задач. К., 1984.

2. Арустамов Х.А. Сборник задач по начертательной геометрии. М., 1978.

3. Гордон В.О. Иванов Ю.Б., Солонцев Г.Е. Сборник задач по курсу начертательной геометрии. М., 1989.

4. Фролов С.А. Сборник задач по начертательной геометрии. М., 1980.

Не нашли, что искали? Воспользуйтесь поиском: