ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Пластического деформирования.

Способ ремонтных размеров заключается в том, что с поверхности одной из сопрягаемых деталей снимается изношенный слой, и она получает новый ремонтный размер, отличный от номинального. Другая деталь заменяется или восстанавливается под ремонтный размер первой. Так, например, изношенную шейку вала обрабатывают до выведения следов износа и комплектуют с новой втулкой. Ремонт таким образом можно производить несколько раз, причем диаметр вала постепенно уменьшается, а диаметр отверстия детали увеличивается. Используемые в сопряжениях новые детали должны иметь соответствующие ремонтные размеры. Особенностью этого способа восстановления деталей является простота и доступность применения в условиях ремонтных мастерских.

При решении вопроса, какую из деталей сопряжения нужно заменить и, какую восстанавливать, обычно руководствуются тем, что детали большей стоимости целесообразно восстанавливать, а меньшей — заменять.

Ремонтные размеры могут быть двух видов: стандартные, т. е. заранее установленные, и свободные. Детали со стандартными размерами (поршни, поршневые пальцы, толкатели и др.) изготовляют на заводах, выпускающих машины или запасные части.

Под их размер на ремонтных предприятиях заранее обрабатывают сопрягаемые детали, что обеспечивает принцип взаимозаменяемости при сборке и сокращает продолжительность ремонта машин. При свободных ремонтных размерах детали обрабатывают до получения правильной геометрической формы и чистоты рабочей поверхности. Риски, царапины, микроскопические трещины, оставшиеся на поверхностях, могут быть очагами усталостного разрушения деталей. В зависимости от характера и величины износа такие детали могут иметь различные размеры, и поэтому сопрягаемые детали изготовляют с припуском на окончательную подгонку по месту. При назначении припусков необходимо учитывать характер обработки, тип оборудования, размеры и материалы деталей.

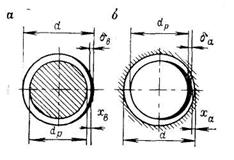

Рис. 10.1. Схема обработки деталей под ремонтный размер

а – для вала; б – для отверстия

При неоднократном восстановлении деталей механической обработкой число ремонтных размеров может быть различным. Рассмотрим определение ремонтных размеров на примере вала, имеющего односторонний износ  и сохраняющего положение центра постоянным (рис. 10.1, а). Для получения правильной геометрической формы вал должен быть обработан с припуском хВ. Тогда наибольший ремонтный диаметр вала

и сохраняющего положение центра постоянным (рис. 10.1, а). Для получения правильной геометрической формы вал должен быть обработан с припуском хВ. Тогда наибольший ремонтный диаметр вала

Зная наименьший допустимый из условий прочности и размеров сопряжений детали диаметр вала dМ, определяют число ремонтов вала:

,

,

откуда

.

.

Величину  называют ремонтным интервалом и обозначают через Z.

называют ремонтным интервалом и обозначают через Z.

Приняв, что для каждого межремонтного срока износы деталей примерно одинаковы, т.е.  , можно построить ряд ремонтных размеров для вала:

, можно построить ряд ремонтных размеров для вала:

dP1 = d - 2(δB + xB) = d - ZB ;

dP2 = dP1 - 2(δB + xB) = d - 2ZB ;

…………………………………

………………………………….

dPn = dPn-1 - 2(δB + xB) = d - nZB;

Аналогичным образом может быть построен ряд ремонтных размеров для деталей с отверстием (рис. 10.1, б).

Способ ремонтных размеров широко применяется в условиях ремонтных предприятий и является по сравнению с другими способами наиболее дешевым. Он обеспечивает восстановление сложных и дорогих деталей, взаимозаменяемость в пределах ремонтного размера, использование универсального оборудования и т. д. Вместе с тем многократное восстановление деталей этим способом уменьшает срок их службы, увеличивает номенклатуру запасных частей и в связи с этим усложняет их ремонт, планирование, хранение.

Процесс механической обработки изношенных деталей во многих случаях значительно сложнее, чем изготовление новых деталей. Это связано с тем, что детали с изношенными поверхностями могут иметь неравномерный износ, наклеп частей, подлежащих обработке, нарушенные установочные базы, остаточные деформации и термическую обработку.

В некоторых случаях у деталей изнашиваются или повреждаются отдельные поверхности (шейки валов, отверстия, резьбы, шлицы и т. д.). Их восстановление (рис. 10.2) производят удалением дефектного слоя или элемента детали и установкой дополнительной ремонтной детали— втулки,

Рис. 10.2. Восстановление изношенной шлицевой части вала

1 – вал; 2 - шлицы

стакана, венца, накладки и др. Восстановление сопряжений дополнительными деталями широко применяют на ремонтных предприятиях. Так, например, изношенное отверстие в детали может быть восстановлено растачиванием и установкой втулки, которая затем обрабатывается до необходимого ремонтного размера. При неисправном износе вала у вала-шестерни последнюю отрезают, растачивают в ней отверстие и запрессовывают новый вал. При этом способе восстановления деталей должны производить обязательную проверку их на прочность.

Восстановление деталей при помощи пластических деформаций основано на их способности изменять форму и размеры за счет перераспределения металла. При этом металл в холодном или горячем состоянии с нерабочих участков детали перемещают к изношенным поверхностям. Этим способом можно восстанавливать деталь при условии, что перемещение металла не отразится на ее дальнейшей работе.

При ремонте с помощью пластической деформации производят правку, осадку, раздачу, обжатие, обкатку и раскатку роликами, дорнование, наклеп дробью деталей.

Не нашли, что искали? Воспользуйтесь поиском: