ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

И плазменной струей.

Восстановление деталей в среде защитных инертных газов (аргона, гелия, углекислого газа и др.) обеспечивает высокое качество наплавки. Она по сравнению с вибродуговой наплавкой имеет ряд преимуществ (отсутствие трещин, высокая твердость и износостойкость наплавленного слоя, высокая производительность).

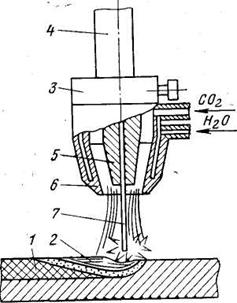

Процесс наплавки (рис. 10.6) протекает следующим образом. К электродной проволоке 7, поступающей непрерывно в зону плавления металла, а также детали, подается ток. Между электродом и деталью горит электрическая дуга. Одновременно из баллона, по шлангу, через сопло поступает углекислый газ, вытесняющий воздух из плавильного пространства и изолирующий жидкий металл 2 от его вредного воздействия. При наплавке углекислый газ сам разлагается на окись углерода и кислород, и поэтому для локализации реакции окисления углерода в сварочную ванну вводят раскислители (кремний, марганец и др.), содержащиеся в сварочной проволоке. Для наплавки используют углеродистую и легированную проволоки диаметром 0,8—2,5 мм Св-12ГС, Св-08ГС; Св-08Г2С, Х13, Х17, Св-18ХМА, Св-3ОХГСА, Св-10Х13. Наплавку ведут с помощью специального оборудования или обычных шланговых полуавтоматов и наплавочных аппаратов с головками. Хороший эффект дает применение наплавочных головок А-384, АБС, А-590.

Рис. 10.6. Схема наплавки в среде углекислого газа:

1 – наплавляемый металл; 2 – жидкий металл; 3 – горелка; 4 – мундштук; 5 – наконечник; 6 – сопло горелки; 7 – электродная проволока

Наплавку цилиндрических деталей производят на токарных станках, где на суппорте устанавливают наплавочную головку, оборудованную сменным наконечником и газовым соплом. Процесс ведется на постоянном токе обратной полярности.

Углекислый газ для наплавки получают из сжиженной пищевой или осушенной углекислоты.

Восстановление деталей в среде углекислого газа используют для наплавки цилиндрических и плоских поверхностей деталей, сварки тонких листов. Наплавленный слой может иметь толщину 0,8—1,5 мм. На качество наплавленного шва значительное влияние оказывает вылет электрода, зависящий от удельного электрического сопротивления проволоки, ее диаметра и величины тока. Для электродной проволоки диаметром 0,5—1,2 мм вылет электрода принимается 8—15 мм.

Величина сварочного тока зависит от скорости подачи электродной проволоки.

К недостаткам наплавки деталей в среде углекислого газа следует отнести невысокие механические свойства наплавленного слоя и большие потери металла в результате разбрызгивания (5-20%).

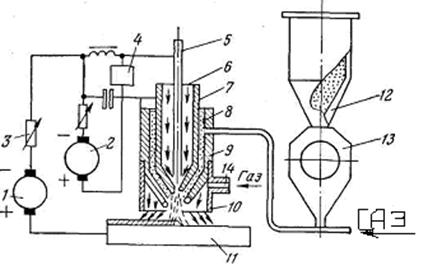

При плазменной наплавке источником тепла служит струя плазмы — ионизированное газообразное вещество, получаемое вдуванием в электрическую дугу газов аргона или гелия. Температура плазменной струи достигает 18000 °С. Схема установки для плазменной наплавки деталей с вдуванием порошка в 'дугу приведена на рис. 10.7. От источника питания 2 зажигается закрытая дуга между вольфрамовым электродом 5 и внутренним соплом 7. Открытая дуга между электродом и восстанавливаемой деталью 11 зажигается от источника питания 1. Порошок 8 для наплавки поступает из емкости 12 через питатель 13 в конический зазор между соплами 7 и 9 с помощью транспортирующего газа. Плазмообразующий газ подается в канал 6. Попадая в плазменную струю, порошок нагревается, плавится и наносится на поверхность детали. Транспортирующий газ, кроме подачи порошка, концентрирует дугу, создает условия для увеличения температуры плазменной струи и охлаждения наружного сопла. Защитный газ, поступающий по каналу 14, изолирует место наплавки от влияния окружающего воздуха. Автоматический запуск горелки облегчается с помощью осциллятора 4. В закрытой и открытой дугах сила тока изменяется под действием балластных реостатов 3. В качестве источников тока для открытой дуги используются два последовательно включенных преобразователя ПСО-500 или выпрямитель НПН-160/600, а для закрытой дуги — сварочные преобразователи С-300. Кроме аргона и гелия, в качестве плазмообразующих газов могут быть использованы азот, водород и др.

Рис. 10.7. Схема установки для плазменной наплавки:

1 – источник питания открытой дуги; 2 – источник питания закрытой дуги; 3 – балластный реостат; 4 – осциллятор; 5 – электрод; 6 – канал для плазмообразующего газа; 7 – внутреннее сопло; 8 – порошок; 9 – наружное сопло; 10 – защитное сопло; 11 – восстанавливаемая деталь; 12 – емкость для порошка; 13 – питатель; 14 – канал для защитного газа

В табл. 10.5 приведен химический состав порошка для плазменной наплавки.

Таблица 10.5

| Марка порошка | Содержание элементов, % | |||||

| С | Сг | Si | В | Fe | Ni | |

| ФБХ-6-2 ПГ-ХН80СР2 ПГ-ХН80СРЗ ПГ-ХН80СР4 | 3,5—5,5 0,3—0,6 0,4—0,8 0,6—1,0 | 32—37 12—15 12—16 13—17 | 1,0—2,5 1,5—3,0 2,5—4,5 3,0—5,0 | 1,5—2,2 1,5—2,5 2,0—3,0 2,5-4,0 | — | Остальное » » » |

Содержание в порошках бора и кремния позволяет получать тонкослойную в 0,4 мм, твердую и износостойкую наплавку. Вместо порошка может быть использована сварочная проволока. Легкоплавкие металлы при плазменной наплавке могут наноситься на более тугоплавкие (медь на сталь и др.).

Не нашли, что искали? Воспользуйтесь поиском: