ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Переход к комплексной автоматизации проектирования двигателей.

Появление ЭВМ на двигателестроительных заводах сразу же привлекло внимание конструкторов. Электронные машины позволяли в сотне раз ускорить конструкторские расчеты, Осуществить более точное математическое моделирование сложных физических процессов в двигателе, учитывать значительно больше число факторов при расчетных исследованиях и в итоге более обосновано выбирать конструктивные параметры проектируемого двигателя. Эти преимущества ЭВМ обеспечили их широкое распространение в двигателестроении. В настоящее время разработка программ ведется как в институтах, так и на заводах. Общее число инженерных программ в отечественном двигателестроении уже перевалило за тысячу и продолжает непрерывно расти.

Однако, если на этот бурный процесс внедрения ЭВМ посмотреть беспристрастно, то можно заметить, что применение ЭВМ при конструировании ДВС за прошлые 20—25 лет не привело к существенному повышению производительности труда в конструкторских организациях. В наличии явное противоречие: с одной стороны, достоверные факты высокой эффективности применения ЭВМ конструкторами, с другой, — слабо ощутимые результаты в целом.

Причина этого противоречия кроется в неправильной ориентации применения ЭВМ. Сфера применения ЭВМ сейчас ограничивается выполнением трудоемких расчетов. Автоматизируется только один тип конструкторских операций, который составляет на сегодня незначительную часть в общем технологическом процессе проектирования и доведения двигателя. Более 90% объема проектных и экспериментальных работ пока находится вне области автоматизации.

Такое положение сложилось исторически. В начале 60-х годов, когда использовались машины первого поколения, удельный вес конструкторских задач, разрешимых в вычислительных центрах заводов, был очень высоким. Конструкторы были пионерами в использовании вычислительной техники; из них в основном формировались первые специалисты (программисты и проектировщики) вычислительных центров. Именно конструкторы показали производственникам и экономистам возможности ЭВМ. С переходом на машины второго поколения вычислительные центры заводов стали специализироваться на решении экономических задач. В начале 70-х годов начались разработки и внедрения АСУП. Потребности конструкторов отступили на задний план. Удельный вес инженерно-конструкторских задач, разрешимых в заводских вычислительных центрах, значительно упал. Применение ЭВМ в конструировании не получило надлежащего развития и замкнулось на локальной автоматизации конструкторских расчетов.

Ориентация применения ЭВМ в конструировании только на конструкторские расчеты привела к информационному разрыву обычно тесно связанных между собой операций проектирования: расчетов и собственное конструирование. Нарушилась непрерывность технологического процесса проектирования. Порядок использования ЭВМ, что сложился сейчас, не отвечает существующей организации конструкторских отделов на заводах. Чтобы получить значительный эффект от применения ЭВМ, нужная перестройка технологии проектирования и доведения ДВС на базе системного подхода.

Таким образом, автоматизация на ЭВМ инженерно-конструкторских расчетов, что проводится на первом этапе, по мере их развития перерастает в проблему комплексной автоматизации и оптимизации конструирования.

Необходимость комплексной автоматизации вытекает не только из внутренних потребностей повышения эффективности проектирования ДВС, но также из потребностей автоматизации других функций управления на предприятии управления основным производством, материально-техническим снабжением, технологией производства, где внедрение ЭВМ идет опережающими темпами. Результаты конструирования являются начальной базой для функционирования этих подсистем АСУП. Из конструкторских спецификаций, сведений материалов, сведений покупных изделий берутся начальные данные и нормативы для оперативно-производственного планирования, материально-технического снабжения и технологической подготовки производства. Такие конструкторско-технологические нормативы как номера чертежей, употребительность сборочных единиц и деталей, разцеховка, обозначение употребимых материалов, нормы их затраты, тип и размеры заготовки составляют основу централизованного нормативного хозяйства ЦНХ АСУП.

Низкий уровень автоматизации конструкторских работ приводит в настоящее время к большим расходам на формирование и изменение вручную массивов нормативно-справочной информации в ЦНХ АСУП. Особенно трудоемкая и неоперативная существующая система проводки конструкторских изменений в техническую документацию. Низкое качество ведения конструкторско-технологических документов снижает эффективность АСУП.

Отставание автоматизации конструкторской подготовки производства привело до того, что для нормального функционирования АСУП на заводах вынужденные выделят дополнительный персонал для обеспечения связи между основными подсистемами АСУП и традиционной системой ведения технической документации.

Вместе с АСУП на двигателестроительных заводах внедряются и автоматизированные системы управления технологическими процессами АСУТП на базе станков с числовым программным управлением ЧПУ и промышленных роботов-манипуляторов. Такое внимание к АСУТП вызвано тем, что с помощью оборудования с ЧПУ появляется возможность через ЭВМ влиять на производительность труда непосредственно на рабочем месте. Однако эффективность АСУТП значительно снижается из-за того, что в настоящее время начальная информация из чертежей деталей готовится вручную с большими расходами времени.

Упомянутые выше факты лишний раз иллюстрируют известное в кибернетике положение о важности интегрального подхода при автоматизации управления в сложных системах, низкий уровень автоматизации одной «неглавной» функции управления предприятием (конструкторско-технологической подготовки производства) снижает или ликвидирует эффект от автоматизации других, «главных» функций управления (оперативно-производственного планирования и учета, материально-технического снабжения и др.). Единственным путем преодоления этой диспропорции в управлении на предприятии является переход к построению автоматизированной системы проектирования изделий.

Таким образом, построение автоматизированных систем проектирования АСП ДВС становится одним из самых актуальных. вопросов развития производства двигателей.

Несмотря на то, что для потребностей проектирования ЭВМ начали применять еще из первых вычислительных машин, реальные перспективы для комплексной автоматизации расчетно-конструкторских и технологических работ открылись после изобретения устройств, что позволяют вводить и выводить на ЭВМ графическую информацию: дисплеев, графических устройств и др., и создания вычислительных систем, что позволяют работать в так называемом режиме взаимодействия (диалога) с человеком.

Первый опыт применения АСП в машиностроении показал их высокую эффективность, производительность инженерного труда выросла в 6—10 раз.

В двигателестроении такие системы стали появляться несколько позже, чем в других областях техники, и в настоящее время нет сведений о создании АСП в полном объеме, то есть с автоматизацией всех задач, обычно разрешимых при проектировании. Объясняется это многими причинами и, в частности, рядом специфических особенностей двигателей, из которых можно указать следующие:

1. ДВС относятся к категории особенно сложной продукции

машиностроения. Их функционирование есть совокупность не только механических, описываемых законами теории механизмов

и машин, но и нестационарных термодинамических, газодинамических и других процессов, в которых принимают участие разные рабочие тела: воздух, топливо, смазочное масло и вода в разных фазовых состояниях. Подсистемы двигателей должны надежно работать длительное время в условиях высоких термических, механических и вибрационных нагрузок, что создают в употребимых материалах напряжения, близкие к предельным.

2. Недостаточная точность существующих математических моделей многих физических процессов в ДВС (распыл топлива, смесеобразование, горение, теплопередачи и др.) вызывает необходимость в длительном и дорогом доведении ДВС экспериментальным путем.

3. Чертеж двигателей является достаточно сложными графическими объектами, связанными в трехмерном пространстве.

4. Проектирование ДВС всегда осуществляется при наличии многих ограничений: конструктивных, технологических, производственных и временных.

5. Проектирование двигателей осуществляется трудом большого коллектива специалистов разного профиля и требует оперативной увязки многих решений.

Чем же должна быть автоматизирована система проектирования АСП ДВС? Кратко изобразить суть этой системы можно в виде следующего определения.

АСП ДВС — зто система проектирования с применением технических средств обработки информации и математических методов для регулярного решения основных задач конструирования и доведения ДВС. Сокращенно в дальнейшем эту систему будем помечать САПР «ДВС».

Создание автоматизированной системы проектирования ДВС должно ориентироваться на достижение следующих основных целей:

1) повышение качества конструкций ДВС;

2) снижение длительности и трудоемкости конструкторских работ; обеспечение стыковки конструкторской подготовки производства с подсистемами АСУП и АСУТП.

Выделение повышения качества ДВС в виде главной цели неслучайно. Общепринятая направленность автоматизации проектирования на снижение трудоемкости не должна оставаться единственным и абсолютным критерием эффективности применения ЭВМ. Повышение уровня технико-экономической эффективности проектных решений, приближение их к оптимальным ведет значительно больше к эффекту в народном хозяйстве, чем экономия расходов на проектирование.

Для достижения указанных целей САПР «ДВС» должна отвечать следующим требованиям, вытекающим с системного подхода до автоматизации проектирования.

1. САПР «ДВС» должна создаваться как комплексная система, в которой автоматизируются все основные стадии проектирования ДВС: научно-исследовательские работы, эскизное, техническое и рабочее проектирование, выдача технической документации, управление изготовлением опытного образца двигателя, его испытание и доведение.

2. САПР «ДВС» является человеко-машинной системой, в которой с помощью специальных устройств и программ диалога «ЧЕЛОВЕК—ЭВМ» реализуется творческая деятельность конструктора. Человеку принадлежит определяющая роль в системе. Решение конструктора имеет наивысший приоритет.

3. Оптимизация проектных решений на базе использования методов исследований операций и эффективных эвристических методов поиска должна быть важнейшей функцией автоматизированной системы проектирования ДВС.

4. Система должна обеспечивать возможность внесения изменений в проект на какой-нибудь стадии его выполнения.

5. Результаты проектирования должны выдаваться как в традиционной форме, привычной для конструктора (чертеж, спецификации, сведения), так и в цифровой (на машинных носителях информации), пригодной для проектирования на ЭВМ технологических процессов, управляющих программ для оборудования с ЧПУ.

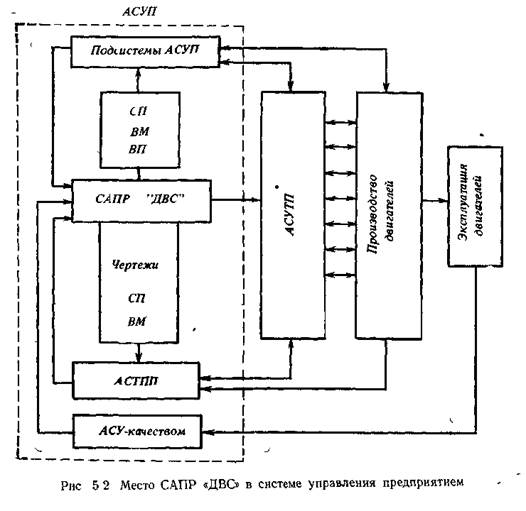

6. САПР «ДВС» должна быть информационно состыкована с функциональными подсистемами АСУП (управлением основным производством, материально-техническим снабжением, технико-экономическим планированием, бухгалтерским учетом), с автоматизированной системой технологической подготовки производства

АСТПП, с автоматизированной подсистемой управления качеством

продукции АСУ-качество и с автоматизированной системой управления технологическими процессами АСУТП.

7. Система должна накапливать опыт проектирования, хранить

полную информацию по каждому проекту и изменения, которые вносятся у него.

8. В САПР «ДВС» должна быть предусмотрена возможность информационной стыковки с внешними автоматизированными системами. Например, с системами проектирования объектов, потребляющих ДВС как повод, с системой управления типажом ДВС и др.

9. Система машинного проектирования ДВС должна строиться как что развивается и внедряться поэтапно без значительных нарушений основных общесистемных решений.

Для создания системы, что полностью удовлетворяет всем перечисленным требованиям, необходимо выполнить обширный комплекс научно-исследовательских и проектных работ. Перед разработчиками САПР «ДВС» стоят следующие основные задачи:

1) определение структуры системы, то есть выделение и обоснование подсистем, а также задач, разрешимых в этих подсистемах;

2) разработка методологии машинного проектирования ДВС, то есть определение принципов автоматизации проектирования на всех этапах (эскизное, техническое, рабочее проектирование, испытание и доведение), разработка алгоритмов решения конструкторских задач, создания формализованного языка машинного проектирования ДВС;

3) разработка системы программного обеспечения САПР «ДВС», включающей программы моделирования процессов в ДВС, программы решения конструкторских задач, выполнения чертежно-графических работ;

4) информационное обеспечение САПР «ДВС» путем создания автоматизированного банка данных;

5) техническое обеспечение САПР «ДВС», что включает комплекс из ЭВМ, дисплеев, чертежных автоматов, периферийных устройств, средств связи, множительной и организационной техники;

6) организационное обеспечение САПР «ДВС», что гарантирует

эффективное использование этой системы в конструкторской организации.

В существующих условиях проектирование рассматривается как отдельная, подготовительная стадия производства двигателей. Для традиционной организации производства на предприятии характерная тенденция к структурному, организационному и информационному отделению этапов: проектирования изделия, технологического обеспечения, планирования производства и снабжения.

В единственную систему эти этапы связывает производство и управляющую деятельность руководителей предприятия (директора, главного инженера, их заместителей). Существующее разделение функций управления приводит к значительным непродуктивным потерям в производстве, поскольку один и даже несколько руководителей не в состоянии полностью согласовывать многоцелевую деятельность конструкторов, технологов, плановиков, экономистов, поставщиков и бухгалтеров.

Разделение функций управления, привязка их к отдельным структурным подразделениям были вызваны объективными причинами, главная из которых — ограниченные возможности человека при обработке информации. Когда это ограничение вошло в противоречивый с развитием общественного производства, появились параллельные потоки обрабатываемой информации между несколькими исполнителями — структурными подразделениями на предприятии и связаны с этим многочисленные неувязки технических решений.

Создание САПР «ДВС», состыкованной с АСУТП и АСУП, ведет к интеграции конструирования, проектирования технологии, организации и управления производством в единственное целое. В такой автоматизированной системе чертежа становятся побочным продуктом проектирования, вспомогательными техническими документами, которые используются для контроля, проверки и хранения основных машинных документов: перфолент с управляющими программами изготовления деталей ДВС на станках с ЧПУ и складки сборочных единиц с помощью промышленных роботов-манипуляторов, а также разных машинограмм по технической подготовке производства.

В интегрированной автоматизированной системе управления «Проектирования плюс производство» меняется статус проектирования, которое из подготовительного этапа превращается в непосредственный элемент управления производством. Ликвидируется при этом традиционная отдаленность конструктора от производственного рабочего места. Влияние конструктора на производство растет. В автоматизированной системе конструктор получает возможность обосновать свои проектные решения не только по критериям совершенства конструкции как таковой, но и оценивать их с технологической и экономической точек зрения, воспользовавшись через ЭВМ централизованным нормативным хозяйством АСУП. Таким образом, конструктор становится проектировщиком.

Как показывает опыт других отраслей, машинное проектирование положительно отражается на организации конструкторского коллектива: увеличении совокупной творческой мощности коллектива, более совершенной связи между конструкторами разных групп и бюро, расширении возможностей использования отдельных проектов, упрощении контроля за ходом выполнения проектных работ и совершенствовании общего руководства конструкторским коллективом.

Не нашли, что искали? Воспользуйтесь поиском: