ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Уточненный расчет валов. Валы и шпиндели металлорежущих станков, как правило, имеют значительную длину из-за наличия в механизмах большого количества подвижных в осевом направлении

Валы и шпиндели металлорежущих станков, как правило, имеют значительную длину из-за наличия в механизмах большого количества подвижных в осевом направлении зубчатых колес (блоков зубчатых колес). Поэтому необходимо выполнить проверочные расчеты валов на прочность с учетом действующих на валы изгибающих моментов, вызванных силами в зубчатых передачах, а также расчеты валов на выносливость с учетом концентраторов напряжений. Методы таких расчетов подробно излагаются в курсах «Основы конструирования машин» и «Детали машин». Поэтому в данном учебном пособии приведены только особенности расчетов применительно к приводам металлорежущих станков.

При известных нагрузках на валы эти расчеты можно произвести, составив расчетную схему каждого вала.

ДОБАВИТЬ РАСЧЕТ С УЧЕТОМ ИЗГИБАЮЩИХ СИЛ ОТ ЗУБЧАТЫХ КОЛЕС.

В силу конструктивных особенностей валов напряжения, возникающие в каждой точке вала, меняются как по величине, так и по знаку. Это обстоятельство является главной причиной усталостного разрушения валов, поэтому расчет их усталостной прочности (выносливости) является основным.

Расчет на выносливость базируется на статическом расчете напряженно-деформированного состояния.

Расчетный запас прочности определяется для наиболее опасного сечения, поэтому, прежде всего, нужно найти те сечения вала, которые подлежат проверке. На рис.6.1. показаны наиболее часто встречающиеся примеры сечений:

- сечение 1—1, в котором имеется концентратор напряжений в виде галтели;

- сечение 2—2, ослабленное шпоночным пазом в месте приложения внешних сил Ft1, Fr1, Fa1 и моментов Мa1, T1;

- сечение 3—3 с канавкой А;

- сечение 4—4, имеющее шпоночный паз в месте приложения внешних сил Ft2, Fr2, Fa2 и моментов Мa2, T2.

Для каждого из этих сечений необходимо провести расчет усталостной прочности при совместном действии напряжений кручения и изгиба:

;

;

где  — коэффициент запаса сопротивления усталости по изгибу;

— коэффициент запаса сопротивления усталости по изгибу;

— коэффициент запаса сопротивления усталости по напряжениям сдвига;

— коэффициент запаса сопротивления усталости по напряжениям сдвига;

- s am и t am — амплитуды переменных напряжений;

- s m и t m — средние напряжения цикла;

- ys и yt — коэффициенты асимметрии цикла, учитывающие влияние средних напряжений на величину усталостной прочности; величины этих коэффициентов, согласно ГОСТ 25.504-82, рекомендуется выбирать следующим образом:

- ys =0,02+2×10-4s b =0,02+2×10-4×700=0,16;

- yt =0,5 ys =0,08;

- KsD и KtD — коэффициенты концентрации напряжений в опасном сечении при изгибе и кручении соответственно:

- KsD =[(Ks/ Kds) +1/ KFs -1 ] /Kn;

- KtD =[(Kt/ Kdt) +1/ KFt -1 ] /Kn.

Рис.6.1. Примеры опасных сечений вала

Для получения числовых значений KsD и KtD необходимо рассчитать ряд параметров:

- Ks и Kt — эффективные коэффициенты концентрации напряжений, учитывающие влияние местных напряжений на величину запаса по усталостной прочности;

- Kds и Kdt — масштабные факторы, характеризующие повышение вероятности появления усталостных трещин при возрастании линейных размеров детали, вычисляющиеся по формулам:

,

,  ,

,

где d — выраженный в миллиметрах диаметр вала,

ns = 0,19-1,25·10-4·s b = 0,19-1,25·10-4·700 = 0,103;

nt =l,5ns = 0,155;

- KFs и KFt — коэффициенты влияния качества (шероховатости) поверхности, для тонкого шлифования равные KFs = KFt = 1;

- Kn — коэффициент, учитывающий наличие поверхностного упрочнения, равный для заданного вала Kn = 1, поскольку последний изготовлен без поверхностного упрочнения.

В этом случае расчетные формулы для вычисления коэффициентов концентрации напряжений в опасном сечении значительно упрощаются:

KsD = Ks/ Kds; KtD = Kt/ Kdt.

Учитывая характер работы вала, можно, если противное не оговорено особо, закон изменения вызванных изгибом нормальных напряжений считать симметричным, а сжатием и растяжением по отношению к изгибу пренебречь.

При таких допущениях:

s m = 0, s am = M/W,

где М =  — результирующий изгибающий момент; W — осевой момент сопротивления.

— результирующий изгибающий момент; W — осевой момент сопротивления.

Касательные напряжения, в свою очередь, всегда положительны и могут изменяться пульсационно от нуля до номинального значения, поэтому:

t m = t am 0,5 t= T/2Wp,

Пример расчета.

Выполнить расчет вала (рис.6.2.) на сопротивление усталости, приняв:

Т1, = Т2, = 2000 Н-м; Ft1= 13,3 кН; Ft2 = 40 кН;

Fr1 = 4,9 кН; Fr2 = 14,7 кН; Ма1 = Ма2 = 280 Н-м;

Fal = 1,87 кН; Fa2 = 5,6 кН; F = 3,73 кН.

Через F обозначена равнодействующая осевых сил, нагружающая правую опору.

Рис.6.2.

Вал изготовлен из стали 55, основные характеристики которой:

- предел прочности: sb = 700 МПа;

- предел текучести: st = 420 МПа;

- предел выносливости при изгибе: s-1 =336 МПа;

- предел выносливости при кручении: t-1 = 175 МПа.

Вид механической обработки поверхности: тонкое шлифование.

Определим геометрические характеристики опасных сечений.

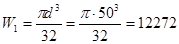

Сечение 1—1:

мм3; W1p = 2W1 = 24544 мм3.

мм3; W1p = 2W1 = 24544 мм3.

Сечение 2—2 и 3—3:

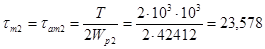

мм3; W2p = W3p = 2W2 = 42412 мм3.

мм3; W2p = W3p = 2W2 = 42412 мм3.

Сечение 4—4:

мм3; W4p = 2W4 = 53922 мм3.

мм3; W4p = 2W4 = 53922 мм3.

Построенные эпюры изгибающих и крутящих моментов показаны на (рис.6.3.)

Силовые факторы в опасном сечении 1—1:

- изгибающий момент

в горизонтальной плоскости Му1 = 2290·0,03 = 68,7 Н·м;

- в вертикальной плоскости Мх1 = 7300·0,03 = 219 Н·м;

- результирующий изгибающий момент М1 =  = 229,52 Н·м.

= 229,52 Н·м.

Рис. 6.3. Эпюры изгибающих и крутящих моментов

Силовые факторы в опасном сечении 2—2:

- изгибающий момент

в горизонтальной плоскости Му2 = 183,32 Н·м;

- в вертикальной плоскости Мх2 = 583,83 Н·м;

результирующий изгибающий момент М2 =  = 611,93 Н·м.

= 611,93 Н·м.

Силовые факторы в опасном сечении 3—3:

- изгибающий момент

в горизонтальной плоскости Му3 = 2290 · 0,13+13300 · 0,05 = 962,7 Н·м;

- в вертикальной плоскости Мх3 = 7300 · 0,13 - 4900 · 0,05 - 280 = 583,83 Н·м;

- результирующий изгибающий момент М3 =  = 1051,94 Н·м.

= 1051,94 Н·м.

Силовые факторы в опасном сечении 4—4:

- изгибающий момент

в горизонтальной плоскости: Му4 = 1586,55 Н·м;

- в вертикальной плоскости; Мх4 = 79,64 Н·м;

- результирующий изгибающий момент: М4 =  = 1776,67 Н·м.

= 1776,67 Н·м.

Момент кручения во всех сечениях одинаковый: Т = 2000 Н·м. Исключение составляет сечение 1—1, в котором Т = 0.

Определим коэффициент запаса прочности по сечениям.

Сечение 1—1.

Так как момент кручения в этом сечении равен нулю, то s1 = ss1.

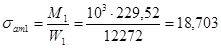

Амплитудное напряжение изгиба:

МПа.

МПа.

Эффективный коэффициент концентрации в сечении 1—1 Ks1 = 1,55.

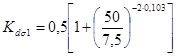

Масштабный фактор:

= 0,838.

= 0,838.

Коэффициент концентрации напряжений при изгибе:

KsD1 = Ks1/ Kds1 = 1,55/0,838 = 1,85.

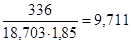

Следовательно, коэффициент запаса прочности в сечении 1—1:

s1 = ss1 =  .

.

Сечение 2—2.

Амплитуды напряжений и среднее напряжение цикла:

МПа;

МПа;

МПа.

МПа.

Коэффициенты концентрации напряжений и масштабные факторы:

Ks2 = 2,0; Kt2 = 1,7;

= 0,826;

= 0,826;  = 0,762;

= 0,762;

KsD2 = Ks2/ Kds2 = 2/0,826 = 2,421; KtD2 = Kt2/ Kdt2 = 1,7/0,762 = 2,231.

Коэффициенты запаса по нормальным и касательным напряжениям:

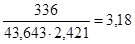

ss2 =  ; st2 =

; st2 =  .

.

Тогда коэффициент запаса прочности в сечении 2—2:

.

.

Сечение 3—3.

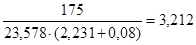

Амплитуды напряжений и среднее напряжение цикла:

МПа;

МПа;

МПа.

МПа.

Коэффициенты концентрации напряжений и масштабные факторы:

Ks3 = 1,95; Kt3 = 1,6;

= 0,826;

= 0,826;  = 0,762;

= 0,762;

KsD3 = Ks3/ Kds3 = 1,95/0,826 = 2,361, KtD3 = Kt3/ Kdt3 = 1,6/0,762 = 2,1.

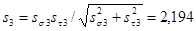

Коэффициент запаса прочности в сечении 3—3:

ss3 =  ; st3 =

; st3 =  ;

;

.

.

Сечение 4—4.

Амплитуды напряжений и среднее напряжение цикла:

МПа;

МПа;

МПа

МПа

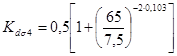

Коэффициенты концентрации напряжений и масштабные факторы:

Ks4 = 2,0; Kt4 = 1,7;

= 0,82;

= 0,82;  = 0,756;

= 0,756;

KsD4 = Ks4/ Kds4 = 2/0,82 = 2,421; KtD4 = Kt4/ Kdt4 = 1,7/0,756 = 2,231.

Коэффициент запаса прочности в сечении 4—4:

ss4 =  ; st4 =

; st4 =  ;

;

.

.

Анализируя полученные результаты, можно сделать вывод о том, что данный вал имеет недостаточную усталостную прочность в сечении 3—3, для которого значение коэффициента запаса меньше допускаемого, s3<sa = 2,2.

Не нашли, что искали? Воспользуйтесь поиском: