ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Внешний уход за автомобилем.

Общие сведения. В процессе эксплуатации автомобилей под влиянием атмосферных воздействий, солнечных лучей, окружающей среды лаковая пленка окраски кузова постепенно разрушается, тускнеет и становится матовой. На окрашенной поверхности появляется сетка трещин, глубина которых доходит до поверхности металла. В трещины попадают грязь, химикаты, которые ускоряют процесс коррозии. Внутренняя обивка кузова, подушки сидений, спинки и пол загрязняются. Под действием сернистых соединений, содержащихся в воздухе, и соли, которой посыпают в зимнее время дороги, хромированные детали кузова теряют блеск. Особенно подвержены загрязнению кузов и шасси автомобиля снизу.

Для поддержания должного внешнего вида автомобиля, удаления с поверхности его деталей грязи, солей, химикатов, обеспечения качественного ТО и ремонта проводятся уборочно-моечные работы. В группу этих работ входят уборка, предварительное ополаскивание, мойка специальным составом, мойка водой, окончательное ополаскивание, сушка или протирка автомобиля, нанесение защитного слоя воска, полировка окрашенных поверхностей, нанесение антикоррозионного покрытия.

Уборка автомобиля. Во время уборки удаляют мусор, пыль и грязь из кузовов легковых автомобилей, стекла, рулевое колесо, очищают сидения и спинки.

Жировые пятна удаляют бензином или специальным препаратом «Очиститель-1 обивки». Обивку из искусственной кожи моют 3 %-м раствором шампуня и после протирки насухо покрывают тонким слоем консервирующего вещества типа «Автополиш».

Хромированные, алюминиевые и другие металлические предметы внутри консервируют предназначенными для этого препаратами, например «Неоксидом». Резиновый пол промывают 3 %-м раствором шампуня.

В качестве оборудования при уборочных работах применяют пылесосы, пульверизатор, различные щетки и скребки, метлы. Для протирки используют ветошь, фланель, замшу.

1.3.1 Оборудование для мойки, ТО, ремонта и диагностирования

Мойка автомобиля. Все загрязнения по трудности их смывания с поверхностей автомобиля подразделяются на три группы.

К первой группе относятся слабосвязанные загрязнения без примеси органических веществ. Они осаждаются в сухую погоду и содержат до 83 % песчаных частиц. Смываются струей воды под давлением 0,15…0,20 МПа, однако после высыхания на поверхности автомобиля остается матовая пленка (из частиц размером до 30 мкм).

Вторая группа — слабосвязанные загрязнения с примесью органических веществ. В пыли и грязи, осевших на верхних частях автомобиля, этих веществ содержится до 10 %, а на нижних частях — до 35 %. Такие загрязнения смываются значительно труднее струей воды под давлением 0,35…0,5 МПа. После высыхания на поверхности остается пленка толщиной до 100 мкм. Ввиду наличия органических веществ поверхность приобретает темно-грязный вид. Удалить эту пленку можно только с помощью растворяющего вещества.

К третьей группе относятся загрязнения, в состав которых, помимо пыли и грязи, входят цементирующие и прочно склеивающие вещества (цемент, алебастр, гашеная известь и др.). Эти загрязнения часто не смываются даже струей воды под давлением 1,55…2,0 МПа, поэтому необходимо применять химические растворы.

Для мойки автомобилей используют холодную воду или подогретую до температуры 25…30 °С. При мойке подогретой водой в зимнее время разность температур воды и полированной поверхности кузова не должна превышать 20 ° С. В противном случае возможно быстрое разрушение краски вследствие различных значений коэффициента линейного расширения металла кузова и слоя краски. При наличии замерзших комьев грязи и льда автомобиль перед мойкой устанавливают в теплое помещение для оттаивания.

Для сохранения полированных поверхностей легковые автомобили моют слабой струей воды. Засохшие комья грязи на нижних частях автомобиля размачивают, после чего смывают сильной струей воды. Увеличение гидродинамического давления струи в зоне ее непосредственного контакта с очищаемой поверхностью повышает размывающее действие потока, улучшает эффективность очистки. При этом в зоне высоконапорной струи слой загрязненной деформируется, что приводит к его разрушению и размыву из-за возникающих нормальных и касательных напряжений.

Качество и продолжительность мойки зависят не только от напора струи воды, но также от диаметра сопла моющего приспособления (брандспойта, пистолета) и угла наклона струи к омываемой поверхности.

Увеличение напора воды или давления струи для сопел одного и того же диаметра сокращает общий расход воды и продолжительность мойки. Поэтому, увеличивая давление струи и одновременно уменьшая диаметр сопла, можно сократить расход воды и снизить затраты.

В зависимости от рабочего давления воды различают мойку при высоком (2,55…8,0 МПа), среднем (0,45…2,5 МПа) и низком (0,25…0,4 МПа) давлениях.

По способу выполнения работ различают мойку ручную, механизированную и комбинированную.

По типу автомобиля различают установки для мойки легковых автомобилей, джипов и микроавтобусов, грузовых автомобилей.

По воздействию на автомобиль установки подразделяются на щеточные и безщеточные (форсуночные).

Р у ч н а я м о й к а производится из шланга с брандспойтом или щеткой. При мойке струёй среднего или высокого давления шланг должен иметь моечный пистолет, позволяющий регулировать форму струи.

М е х а н и з и р о в а н н а я м о й к а осуществляется специальными моечными установками, которые в зависимости от способа управления подразделяются на автоматические и с ручным приводом.

К о м б и н и р о в а н н а я м о й к а заключается в том, что одну часть автомобиля моют механизированным способом, а другую – ручным.

Механизированные мойки подразделяют на тоннельные и портальные.

Тоннельная мойка (рис.1.1, а) представляет собой “коридор” из участков, на каждом из которых выполняется одна или несколько операций. Автомобиль при этом передвигается на транспортерной ленте либо едет самостоятельно.

На портальной мойке (рис.1.1, б) автомобиль неподвижен, а рамки с распылителями, щетками, воздуходувками и т. д. передвигаются вперед-назад по специальным рельсам.

По способу выполнения работ различают мойку ручную, механизированную и комбинированную.

Р у ч н а я м о й к а производится из шланга с брандспойтом или щеткой. При мойке струёй среднего или высокого давления шланг должен иметь моечный пистолет, позволяющий регулировать форму струи. Для мойки нижних, более загрязненных, частей автомобиля применяют сосредоточенную (кинжальную) струю, для мойки верхних частей – конусообразную (веерную).

Рис.1.1. Автоматические мойки:

а — тоннельная; б — портальная; 1 — смачивающая арка; 2 — арка с распылителями высокого давления для удаления основных загрязнений; 3 — щетки; 4 — ополаскивающая арка; 5 — воздушная сушилка; 6 — перемещающийся блок, объединяющий рамки с распылителями и щетки; 7 — рельсы для перемещения блока

Для повышения качества мойки и уменьшения в 2…3 раза расхода воды используют специальные моющие средства (автошампуни), которые уменьшают силу поверхностного натяжения водяной пленки на поверхности и растворяют маслянистые отложения, образуя эмульсии и суспензии, которые легко смываются.

На обмываемую поверхность моющий раствор наносят при помощи моечного пистолета или пульверизатора, после чего ополаскивают ее чистой водой. Расход моющего средства на один легковой автомобиль составляет в среднем 40…50 г. Помимо жидких моющих средств, промышленностью выпускается синтетический порошок, из которого приготавливается раствор (7…8 г порошка на 1 л воды при 35…40 °С).

П о р т а л ь н ы е у с т а н о в к и оборудуются щетками с качающейся системой подвески. Набольшее распространение для мойки легковых автомобилей получили щеточные передвижные моечные установки (рис. 1.2), представляющие собой П-образную арку, перемещающуюся с помощью электропривода по рельсам, уложенным на моечном пути. На портале монтируются две вертикальные и одна горизонтальная ротационные щетки с электроприводами, щетки для мойки дисков колес и устройство для обдува (сушки) автомобиля после мойки. Щетки смачиваются через систему оцинкованных труб с форсунками. Большинство моечных установок имеет дополнительную распыляющую арку, обеспечивающую предварительное смачивание и ополаскивание. Контроль за последовательностью мойки осуществляется с помощью компьютера.

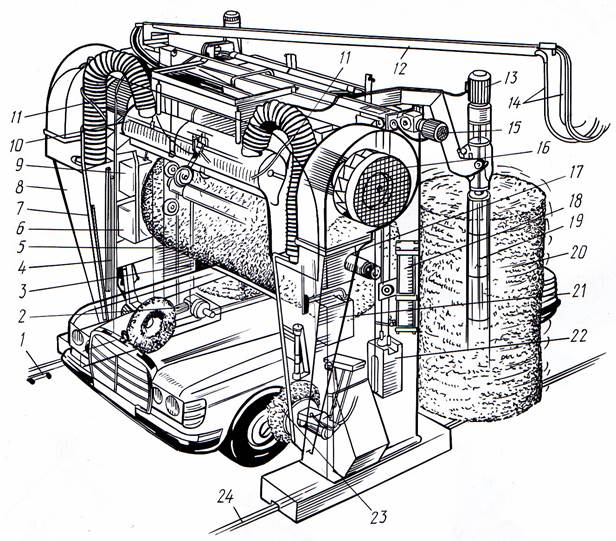

Рис. 1.2АА. Передвижная щеточная моечная установка для легковых автомобилей:

1 – командоконтроллер; 2 – реверсивный электромотор привода роликов портала; 3, 4, 7 – трубопроводы с форсунками для разбрызгивания воды, моющего раствора и шампуня; 5 – горизонтальная щетка; 6 – бак с шампунем; 8 – место установки фирменного знака; 9 – бак с синтетическим моющим средством; 10 – поворотный распылитель воздуха; 11 – форсунки подачи моющего раствора; 12 – поворотный кронштейн; 13 – электромотор привода вертикальной щетки; 14 – электропроводка; 15 – электромотор привода горизонтальной щетки; 16 – вентилятор для сушки автомобиля; 17,21 – баки с полиролем; 18 — механизм изменения наклона форсунок; 19 – съемные секционные щетиноносители; 20 – левая цилиндрическая щетка; 22 — противовес горизонтальной щетки; 23 — щетки для мойки дисков колес; 24 – рельсовый путь

Технологический процесс с применением современной моечной установки состоит из следующих операций.

В первую очередь рамка с распылителями смачивает кузов, а затем струями высокого давления смывает основную часть грязи, содержащую абразив. Иногда эта операция осуществляется с помощью ручного аппарата высокого давления. Далее автомобиль проходит этап мойки колес, а в отдельных моечных установках и днища. Для мытья колес к ним выдвигаются специальные круглые щетки 23, вращающиеся попеременно в разные стороны. Затем автомобиль попадает между цилиндрическими вращающимися щетками: две вертикальные 20 по бокам кузова и одна горизонтальная спереди сверху 5. По мере продвижения относительно автомобиля щетки изменяют направление вращения и перемещаются, огибая его контур. Так, горизонтальная щетка начинает движение от уровня переднего бампера, поднимается по поверхности декоративной радиаторной решетки и фар, вдоль капота, ветрового стекла, остается практически неподвижной на уровне крыши, затем опускается по заднему стеклу, вдоль крышки багажника и вниз к заднему бамперу. Перемещение щеток осуществляется автоматически в зависимости от усилия их прижима к поверхности и не позволяет им приближаться к кузову слишком близко. Исправная система автоматического управления щетками и их надлежащее состояние (длина и чистота ворса) обеспечивают качественную мойку даже труднодоступных мест под дверными ручками или за наружными зеркалами без повреждения лакокрасочного покрытия. При работе щеток в места контакта ворса с очищаемой поверхностью подается вода с автошампунем. У колесных щеток распылитель находится под щетиной. После мойки колес автомобиль обильно ополаскивается водой. Для удаления остатков воды его обдувают воздухом и (или) протирают рамкой с текстильными лоскутами.

Недостатком щеточных моечных установок является повреждение покрытия поверхности автомобиля в результате воздействия щёток. Щетки установки должны периодически очищаться от скопившихся грязевых отложений, что не всегда выполняется. Для исключения повреждения поверхности на некоторых моделях моечных установок в щетках вместо ворса применяют тряпичные полоски.

Производительность щеточных установок 30…40 автомобилей в час при рабочем давлении 0,4…0,6 МПа. На мойку одного автомобиля расходуется 800…900 л воды.

Для мойки кузовов и нижней части автомобилей применяются с т а ц и о н а р н ы е б е с щ е т о ч н ы е м о е ч н ы е у с т а н о в к и. Они не повреждают антенны и другое наружное оборудование автомобиля, а также не оставляют царапин на лакокрасочных покрытиях. Производительность таких установок 20…30 автомобилей в час при рабочем давлении 0,8…1,2 МПа. Расход воды на мойку одного автомобиля составляет 1200…1800 л. Автомобиль передвигается на конвейере.

На обмываемую поверхность моющий раствор наносят при помощи моечного пистолета или пульверизатора, после чего ополаскивают ее чистой водой. Расход моющего средства на один легковой автомобиль составляет в среднем 40…50 г. Помимо жидких моющих средств, промышленностью выпускается синтетический порошок, из которого приготавливается раствор (7…8 г порошка на 1 л воды при 35…40 °С).

В связи с возросшими требованиями владельцев автомобилей к качеству мойки, а также высокой стоимостью щеточных моечных установок все большее применение находят малогабаритные п е р е д в и ж н ы е м о е ч н ы е у с т а н о в к и в ы с о к о г о д а в л е н и я (рис. 1.3).

Рис.1.3. Передвижные моечные установки высокого давления:

а – моечный пистолет

Они предназначены для мойки кузова, предварительного удаления основной части грязи, промывания колесных арок и днища, ополаскивания автомобиля, а также для нанесения растворенных в воде автошампуней. Основным преимуществом такого оборудования является высокое качество мойки при минимальном расходе воды. Установка состоит из стационарного или передвижного блока с водяным насосом, подводящего шланга, подключаемого к водопроводу, и подающего шланга с пистолетом. Производительность установки достигает 500 л/ч, максимальное давление не менее 120 кгс/ см2. Установка имеет подогрев воды до 80 °С, а также может создавать паровую струю температурой до 140 °С. Система охлаждения рабочих агрегатов, способствует длительному использованию установки. Установка комплектуется специальными насадками на пистоле для мойки днища, колесных дисков и т.д.

Технология мойки с помощью установки заключается в следующем. Сначала автомобиль обдают сильной струей теплой воды, сбивая всю крупную грязь. Затем проходят водой с шампунем, растворяющим и отмачивающим оставшиеся загрязнения. После этого растворенную грязь смывают сильной струей простой воды. Если на кузове остаются различные сложносмываемые пятна (от дорожного битума, въевшегося масла, застывших потеков и пр.), тогда используют специальные сильнодействующие аэрозоли и спреи, которые из баллончика наносятся локально на пятно и после его растворения смываются струей.

Давление воды на выходе, изменяемое от 1 до 230 кгс/см2, а также регулируемая форма струи (рис.1.4) позволяют подобрать эффективный и безопасный для очищаемой поверхности режим работы установки.

Рис. 1.4. Различные формы струи пистолета высокого давления:

а – точечного сечения; б – плоского сечения; в – круглого сечения

Для подачи автошампуней имеется встроенный резервуар либо патрубок, всасывающий раствор из отдельной тары. Энергопитание установки осуществляется от электросети, встроенного в блок бензинового двигателя или дизеля.

ОТССЮДА

Мойка с применением аппарата высокого давления производится с учетом следующих особенностей:

· при его работе в режиме высокого давления распылять струю следует с расстояния, 15…30 см, а в случае перекрашенного кузова или старого лакокрасочного покрытия автомобиля – 25…30 см. Меньшее расстояние может привести к повреждениям покрытия, а большее – не обеспечит качественное удаление грязи.

· в случае сильного загрязнения кузова под небольшим давлением производится нанесение состава, размачивающего грязь;

· для смывания водой основной части грязи установку переключают в режим высокого давления, устанавливая плоскую форму струи;

· моющее средство может наноситься обычной щеткой из ведра либо, если аппарат имеет специальный дозатор раствора, пистолетом, под небольшим давлением, с использованием насадки-щетки (рис. 1.5).

|

Рис. 1.5. Пистолет с насадкой-щеткой:

а – насадка-щетка

Ополаскивание производится в режиме высокого давления. В подаваемую воду могут добавляться специальные воскосодержащие препараты. Попадая на кузов, они увеличивают водоотталкивающие свойства поверхности, благодаря чему облегчается ее последующая сушка и замедляется загрязнение.

Удаление остатков воды осуществляется протиркой замшей или тканью либо обдувом кузова сжатым воздухом.

В последнее время все более широкое распространение находят автоматические бесконтактные автомобильные мойки (рис.1.6.).

Рис.1.6. Автоматическая бесконтактная автомобильная мойка

Мойка оборудована специальными трубами с насадками, через которые под высоким давлением вода попадает на различные участки автомобиля одновременно. Имеется возможность автоматической пенной чистки и нанесение воска. Управление мойкой автоматическое, с помощью компьютера по специальной программе. Расход воды на мойку одного автомобиля среднего класса составляет 100 литров.

Основными преимуществами таких моек являются исключение прямого контакта губок и щеток с кузовом автомобиля, более эффективное удаление загрязнений из труднодоступных мест (колесные диски, радиатор), исключение воздействия абразива на лакокрасочное покрытие автомобиля, минимальный расход воды.

Механизация мойки значительно сокращает время мойки: 1,55…3 мин вместо 10…20 при ручной мойке легкового автомобиля. Технико-экономические расчеты показывают, что экономия от снижения суммы годовых расходов при механизации процесса мойки относительно невелика. Так, для парка грузовых автомобилей и автобусов она составляет 1…3 %. Более значительная экономия получается при мойке легковых автомобилей: 25…30 %, что объясняется меньшими расходами воды (в 2…4 раза) и электроэнергии. Помимо экономической эффективности, механизация мойки автомобиля позволяет освободить мойщиков (водителя) от тяжелого физического труда и улучшает качество мойки. Механизированные установки наиболее эффективно применяются в крупных автотранспортных предприятиях с количеством автомобилей от 500 и более.

Сушка и протирка автомобиля. Для удаления влаги с автомобиля после мойки методом сдувания потоками воздуха имеются специальные установки. Воздушные потоки создаются вентиляторами.

Сушку двигателя и приборов системы электрооборудования после мойки производят сжатым воздухом с помощью специального пистолета при давлении 1,0 МПа. Наружные поверхности кабины, капота, облицовки, крыльев, фар, подфарников, номерных знаков грузовых автомобилей протирают ветошью, а полированную поверхность кузова — замшей или фланелью.

Применение для сушки теплого воздуха, обладающего небольшой теплопроводностью (в 250 раз меньше, чем железо), недостаточно эффективно вследствие низкого коэффициента использования теплоты.

Перспективным методом сушки автомобиля после мойки следует считать использование ламп инфракрасного излучения, а также терморадиационную сушку.

Полировка. Лакокрасочные покрытия автомобилей представляют собой сложную многослойную систему, состоящую из грунта, шпатлевки и эмали. Покрытия подвержены старению, одним из проявлений которого является деструкция лакокрасочного покрытия: окислительная, термическая и фотохимическая.

Разрушение лакокрасочного покрытия усиливают различные загрязнения (твердые и жидкие материалы, газ, пыль, сажа, частицы асфальта, минеральные масла и смазочные материалы), которые накапливаются на автомобиле при его эксплуатации.

Полностью предотвратить старение лакокрасочного покрытия нельзя, однако уменьшить его разрушение можно за счёт правильного и квалифицированного технического обслуживания покрытия.

Важнейшее условие предохранения автомобиля от изнашивания, продления его срока службы, сохранения опрятного внешнего вида — это регулярное и своевременное выполнение косметических работ.

Полирование кузова легкового автомобиля производится с помощью полировочной составов. К современным полировочным составам можно отнести тефлоновый, восковый и абразивный.

Тефлоновая полировка – осуществляется на основе тефлона, разработана для создания уникального сверхстойкого покрытия, отталкивающего грязь, воду и масла с поверхности автомобиля.

Восковая полировка – основана на использовании суперглянцевой полироли, которая при нанесении вступает в химическое соединение с окрашенной поверхностью автомобиля, в результате чего образуется зеркально блестящий слой, непроницаемый для воды и обеспечивающий защиту от осадков и атмосферных загрязнений.

Абразивная (восстановительная) полировка используется для автомобилей, краска кузовов которых подвергнуты имеет царапины. С ее помощью с лакокрасочного покрытия удаляются неглубокие царапины, потертости и помутнения, так называемый оксидированный слой, который образуется с годами в результате воздействия ультрафиолета, всевозможных химических веществ, а также противогололедных реагентов.

На обработанной поверхности автомобиля образуется защитная жировая или восковая пленка, которая не позволяет загрязнениям оседать в порах, щелях, трещинах. Загрязнения прилипают к защитной пленке или стекают с нее.

Абразивная полировка выполняется в несколько этапов:

- проверка состояния поверхности, установление серьезных дефектов;

- обработка кузова «крупнозернистой» пастой с помощью мехового круга;

- нанесение более нежной эмульсии с мелкозернистой пастой поролоновым кругом;

- полировка до сильного глянца.

Для продления срока службы покрытия автомобиля необходимо стремиться к тому, чтобы защитный консервирующий слой покрывал по возможности все поверхности его деталей, не был липким и не задерживал загрязнения. При правильном использовании различных химических препаратов это требование легко выполняется.

В автомобилях применяются детали, которые имеют гальваническое покрытие, более стойкое к атмосферным воздействиям. Для этих целей широко используется хром, однако хромовое покрытие имеет существенный недостаток. Из-за пористости его нельзя наносить непосредственно на сталь, так как при попадании влаги создается гальваническая пара и происходит усиленное разрушение защищаемого металла. Поэтому перед хромированием для уменьшения пористости наносят подслой меди и никеля. Защитная способность гальванического покрытия зависит от общей толщины покрытия, а также от равномерности и пористости отдельных слоев.

Техническое обслуживание декоративных деталей заключается в очистке их от загрязнений и продуктов коррозии, а также в защите от атмосферного влияния. Очистку декоративных деталей начинают с удаления прилипшей пыли и грязи при мойке кузова автомобиля. «Сухим» способом с помощью ветоши или щетки очищать хромированные поверхности нельзя, так как блестящий слой подвергается ускоренному абразивному изнашиванию. Он быстро тускнеет, теряет блеск, ухудшаются его защитные свойства. Хромированные поверхности после мытья вытирают замшей или салфеткой, хорошо впитывающей воду.

Потускневшие загрязненные или замасленные хромированные части автомобиля очищают, полируют и консервируют специальными препаратами типа «Неоксид». Аналогично обрабатывают и остальные декоративные детали из легких и цветных металлов.

Учитывая высокую стоимость воды, моечные установки оборудуют системами оборотного водоснабжения. В качестве примера приводится система рецеркуляции HDR 555 фирмы Karcher (рис 1.7.).

Рис. 1.7. Система оборотного водоснабжения:

1 – отстойник; 2 – погружной насос; 3 – нефтепродукты; 4 – антибактериальные вещества; 5 – смеситель; 6 – буферный бак; 7 – специальный фильтр; 8 – резервуар; 9 – клапан; 10 – трубопровод; 11 – аппарат высокого давления

Грязная вода после мойки аппаратом высокого давления 11 скапливается в отстойнике 1, где оседают крупные частицы грязевых отложений. С помощью погружного насоса 2 вода поступает в бак-смеситель. Встроенная в бак дозирующая система добавляет в воду определённое количество реагента антибактериального вещества 4 и специального реагента для отделения нефтепродуктов 3. После интенсивного перемешивания смесителем 5 происходит отделение грязевых отложений и масел. При этом тяжелые частички оседают на дне, а минеральные вещества собираются сверху. Очищенная вода накапливается в буферном баке 6, а затем проходит через специальные фильтры 7 в резервуар 8, откуда через клапан 9 снова подается в аппарат высокого давления. Через трубопровод 10 в аппарат поступает из водопроводной сети чистая вода (до 15 %). После определенного периода (до 50 циклов) отработанная вода должна утилизироваться. Фильтры, применяемые в системах очистки воды, как правило, сменные, что увеличивает стоимость системы. Поэтому некоторые фирмы предлагают в качестве фильтра емкость, заполненную песком. Недостатком такого фильтра является необходимость его ежедневной промывки. Для этого воду один раз в сутки прогоняют через фильтр в обратном направлении. Одной загрузки песка достаточно для работы установки в течение года.

Для оборотного водоснабжения могут применяться очистные сооружения (рис.1.8.)

Рис. 1.8. Комплекс очистных сооружений:

1 – стоянка автомобилей; 2 – здание по ТО и ремонту автомобилей; 3 – колодец для сбора-распределения стоков; 4 – песколовка; 5 - нефтеловушка

|

Рис. 1.9.Нефтеловушка:

1 – поплавок; 2 – подача стоков; 3 – датчик уровня загрязнений; 4 – электронный блок управления; 5 – крышка; 6 – уровень сточной воды; 7 – сток; 8 – фильтры; 9 – корпус нефтеловушки

В зависимости от требований к ПДК (предельно допустимая концентрация) очистка поверхностных и производственных стоков от нефтепродуктов происходит в три этапа (при ПДК 0,3 мг/л) или в четыре этапа (при ПДК 0,05 мг/л):

I этап- сточная вода попадает в камеру задержания осадка (песколовка). В этой камере сточные воды «успокаиваются» и гомогенизируются, происходит отделение тяжелых частиц.

II этап- камера коалисцентного фильтра 8 (рис.1.9.). При прохождении стоков через коалисцентный фильтр происходит сбивание нефтепродукта в капельки, которые поднимаются на поверхность, где и накапливаются. Коалисцентный фильтр наиболее эффективно отделяет нефтепродукты, что позволяет уменьшить размеры очистной установки. По своей природе на коалисцен-тном фильтре можно достигнуть очистки до 5 мг/л. Кассета коалисцентного фильтра имеет весьма длительный срок службы, т.к. она легко подвергается промывке водой с любым моющим средством от скопившегося на его стенках нефтепродукта и ила методом противотока.

III этап- камера сорбционного фильтра. В этой камере устанавливаются сорбционные фильтры. Конструктивно эти фильтры выполнены в виде решеточных цилиндров, на которые намотаны маты из сорбционного материала. Здесь степень очистки сточной воды достигает 0,3 мг/л.

IV этап - камера угольных фильтров. Фильтры состоят из двух слоев фильтрующего материала: первый слой -сорбционный гидрофобный материал, способный пропускать воду не создавая заметного гидравлического сопротивления и в тоже время взять на себя те фракции нефтепродукта, которые не были отделены в предыдущей камере; второй слой - маты из сорбционно-активного-активированного угольного материала с очень высокими сорбционными способностями. Маты из сорбционно-активного-активированного угольного материала применяются при ПДК 0,3-0,05 мг/л, т.к. эмульгированные и растворенные в воде нефтепродукты другими фильтрами отделить невозможно.

Оборудование имеет две защитные системы: автоматическую сигнализацию, которая сигнализирует о максимальной толщине собранного нефтепродукта в ловушке; прибор автоматической блокировки, который предупреждает случайную утечку собранного нефтепродукта.

В настоящее время все большее распространение находят б и о л о г и - ч е с к и е с и с т е м ы о ч и с т к и в о д ы, предназначенные для того, чтобы разлагать углеводородные соединения специально адаптированными к ним микроорганизмами. Очистка воды в биологической системе производится в несколько этапов. Первоначально она очищается от нефтепродуктов и песка в отстойнике, после этого минерализуется колонией бактерий и через определенное время подается в отделитель, из которого с помощью погружного насоса откачивается в специальную установку, куда нагнетается воздух, благодаря чему происходит интенсивное окисление кислородом сточной воды. Подача воздуха приводит к образованию в воде мелких пузырьков диаметром 0,2…1 мм. На поверхности пузырьков оседают находящиеся во взвешенном состоянии частички загрязнений. В результате действия подъемной силы они поднимаются, и через возвратный трубопровод насыщенная кислородом вода подается снова в отделитель. Такая циркуляция насыщенной кислородом воды необходима для поддержания активности бактерий в отделителе. В результате этого внутри системы очистки сточной воды происходит интенсивный рост колонии бактерий.

Для удаления влаги с автомобиля после мойки применяются специальные установки. Они удаляют влагу с помощью подогретого до температуры 40…50 С при давлении 0,2…0,4 МПа воздуха, инфракрасных лучей и т. п. Влагу с двигателя и приборов системы зажигания после мойки снимают сжатым воздухом с помощью специального пистолета при давлении 1 МПа. Наружные поверхности кабины, капота, облицовки, крыльев, фар, подфарников протирают обтирочным материалом, а полированную поверхность кузова – замшей или байкой.

Для уборки салона автомобиля применяют передвижные и переносные пылесосы.

Не нашли, что искали? Воспользуйтесь поиском: