ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ШЕРОХОВАТОСТЬ (МИКРОГЕОМЕТРИЯ) ПОВЕРХНОСТИ МАШИНОСТРОИТЕЛЬНЫХ ДЕТАЛЕЙ

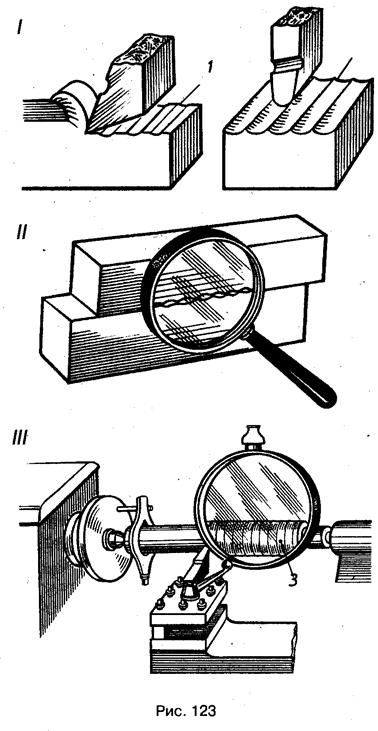

7.1. Общие сведения. На любой обработанной поверхности при сильном увеличении хорошо заметны следы режущих кромок инструментов и зерен шлифованных кругов в виде близко расположенных друг к другу впадин и гребешков продольных 2 и поперечных 1 (рис. 123, I). Совокупность всех микронеровностей, образующих рельеф поверхности детали, называется шероховатостью.

7.1. Общие сведения. На любой обработанной поверхности при сильном увеличении хорошо заметны следы режущих кромок инструментов и зерен шлифованных кругов в виде близко расположенных друг к другу впадин и гребешков продольных 2 и поперечных 1 (рис. 123, I). Совокупность всех микронеровностей, образующих рельеф поверхности детали, называется шероховатостью.

Величина шероховатости или микронеровностей, определяемая высотой гребешков и глубиной впадин, оказывает весьма существенное влияние на эксплуатационные характеристики деталей — трение, износоустойчивость, прочность, антикоррозионную стойкость и т. д. Чем больше высота неровностей, тем сильнее сцепление между гребешками, а потому при относительном перемещении поверхностей следует затратить некоторую силу, чтобы преодолеть это сцепление, т. е. трение, что ведет к уменьшению КПД машины. Соприкосновение деталей происходит по вершинам выступов микронеровностей (см. рис. 123, II), образующим так называемую контактную поверхность. Контактная поверхность обычно всегда меньше реальной, т. е. общей поверхности детали.

Даже после тонкой шлифовки соединяемых деталей контактная поверхность в 2...3 раза меньше номинальной. При обычной же чистовой обработке резцом действительная площадь касания составляет менее 20% реальной.

В зависимости от назначения й условий работы деталей машин допускают различную шероховатость их поверхности. И на одной и той же детали шероховатости ее различных поверхностей могут очень сильно отличаться друг от друга.

Почему же нельзя все поверхности деталей делать с минимально возможной шероховатостью? Объясняется это тем, что такая обработка поверхности требует значительных затрат труда. Правильное назначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении.

7.2 Требования к шероховатости поверхности. Согласно ГОСТ2789-73 требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требований к шероховатости поверхностей не установлено, то она не подлежит контролю.

Требования к шероховатости поверхности должны устанавливаться путем указания числового значения параметра (параметров) и значений базовой длины, на которой происходит определение параметра. Шероховатость поверхности оценивается количественно или качественно. Количественная оценка состоит в определении высоты шероховатости по одному из ниже указанных параметров при помощи приборов. Качественная оценка шероховатости заключается в сравнении ее с образцами.

7.3 Понятие о параметрах шероховатости поверхности. Стандарт ГОСТ 2789-73 предусматривает шесть параметров.

Высотные:

Ra — среднее арифметическое отклонение профиля;

Rz — Высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

Шаговые:

S — средний шаг неровностей Профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии:

tp — относительная опорная длина профиля.

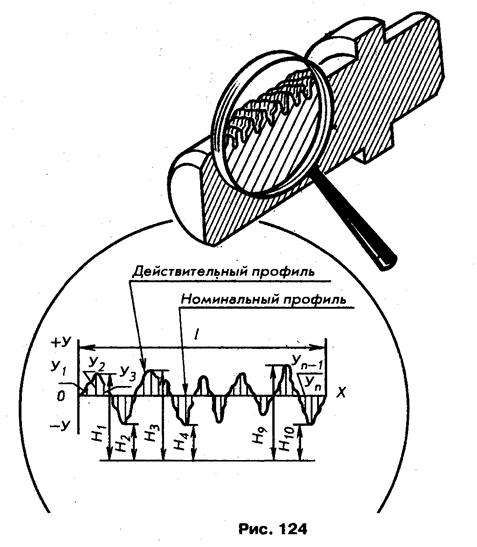

Все определения параметров приведены в справочном приложении к ГОСТ 2789-73. Остановимся теперь подробнее на двух основных параметрах по ГОСТ 2789-73, обозначаемых символами Ra и Rz. Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояний отдельных точек профиля Y1, Y2... Y п до средней линии гребешков ОХ (рис. 124).

где: п — число точек;

Y1... Y n — расстояние отдельных точек профиля до средней линии ОХ

Высоту неровностей профиля по десяти точкам Rz определяют как среднее значение между пятью высшими точками выступов и пятью низшими точками впадин профиля:

где: Н 1 ...Н 10 — перпендикуляры из точек выступов (высших и низших) параллельно линии ОХ. Стандарт ГОСТ 2789-73 устанавливает предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах (мкм). Пять высших точек выступов и пять низших точек впадин (см. рис. 124) берут в пределах базовой длины l — длины участка поверхности, принятого для измерения шероховатости.

Базовой называется длина участка поверхности, характеризующая шероховатость поверхности и используемая для количественного определения ее параметров.

Предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах, установлены ГОСТ 2789- 73. Этим же стандартом подразделение шероховатости на классы проведено по двум параметрам Ra и Rz, но каждый класс определен только по одному из этих параметров и базовой длине. Такое уточнение класса шероховатости сделано для однозначности контроля.

Обозначение требований к шероховатости поверхностей в соответствии с ГОСТ 2789-73 и правила нанесения их в технической документации определены ГОСТ 2.309-73.

При установлении требований к шероховатости поверхностей из эксплуатационных соображений следует учитывать возможность обеспечения их в процессе изготовления изделия.

7.4. Метрологический контроль шероховатости поверхности. При метрологическом контроле шероховатости поверхностей обычно решают две задачи: 1 — определяют принадлежность контролируемой поверхности к назначенному классу шероховатости, 2 — определяют годность поверхности детали в отношении требований к шероховатости поверхности, если класс шероховатости поверхности не грубее указанного в технической документации.

Приборы, используемые для определения шероховатости по Ra или Rz, разделяются на две группы: контактные (профилографы и профилометры) и бесконтактные (оптические).

Работа профилографов основана на фотозаписи луча света, очерчивающего в увеличенном виде профиль неровности проверяемой поверхности при скольжении по ней алмазной иглы.

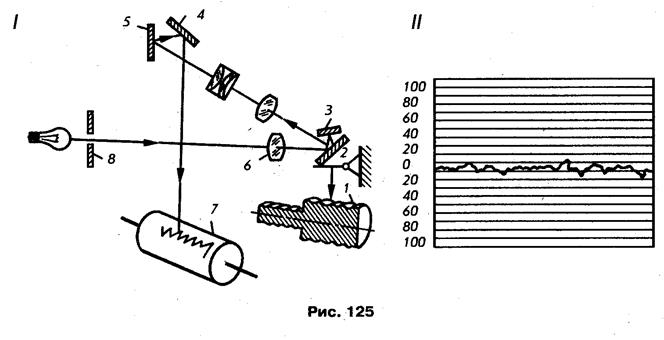

На рис. 125 представлена схема наиболее широко применяющегося в практике оптико-механического профилографа. Алмазная игла 1, скользящая по проверяемой

поверхности, связана с зеркалом 2, на которое падает от лампы луч света, проходящий через диафрагму 8 и линзу 6. Колебания алмазной иглы, скользящей по шероховатой поверхности, изменяют направление отраженного от зеркала луча света, и он через систему зеркал 3... 5 попадает на вращающийся барабан 7 со светочувствительной бумагой. После проявления на бумаге остается след отраженного зеркалами луча света, который прочертил в увеличенном масштабе (фотозапись луча) микропрофиль шероховатой поверхности — профилограмму. Профилограмма очень важна в оценке износостойкости поверхности детали.

Шероховатость поверхности образуется в направлении главного движения — движения резания вдоль обработочных рисок (продольная шероховатость) и в направлении поперечной подачи (поперечная шероховатость). Форма, размер и расположение неровностей зависят от способа обработки. Меняя способ обработки, можно изменять характер и расположение неровностей. Оценка класса шероховатости поверхности детали производится измерением ее в направлении наибольшего значения, т. е. поперечной шероховатости, которая обычно в 2... 3 раза превышает продольную шероховатость.

Числовые значения параметров шероховатости Ra и Rz таблице классов ГОСТ 2789-73 заданы в виде диапазонов. Классы 1... 5, 13 и 14 определены через параметр Rz, классы 6... 12 — через параметр Ra. Такое разделение произведено с учетом возможностей измерения этих параметров существующими измерительными средствами. Так профилометры служат для непосредственного измерения параметра Ra в пределах 6... 12 классов, а профилографы и оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового сечения, растровые микроскопы) позволяют измерить параметр Rz с наибольшей трудоемкостью.

Это обеспечивает однозначность понятия «класс шероховатости» и контроля шероховатости в соответствии с требованиями технической документации.

7.5 Выбор шероховатости для поверхностей деталей. Характер и величина шероховатости поверхности детали зависят от вида ее механической обработки. При выполнении чертежей деталей в процессе деталирования сборочного чертежа и при выполнении эскизов деталей с натуры приходится решать вопросы, связанные с назначением (выбором) шероховатости поверхностей.

В любом соединении есть соприкасающиеся поверхности двух или нескольких деталей. По тому, насколько плотно или свободно это касание, можно судить о подвижности деталей, входящих в соединение. Характер соединения позволяет назначить шероховатость поверхностей детали.

По назначению и взаимодействию поверхности деталей разделяют на две.основные группы: 1 — сопрягаемые поверхности — поверхности соприкосновения и взаимодействия двух или нескольких деталей в соединении; 2 — свободные поверхности — поверхности, которые с поверхностями других деталей не взаимодействуют.

Количество сопрягаемых поверхностей определяет степень подвижности или плотности сборки деталей. Количество свободных поверхностей определяет степень простоты изготовления деталей.

Назначение числовых значений параметров шероховатости сопрягаемых поверхностей зависит от необходимой точности соединений, от требований к внешнему виду и эксплуатационных свойств (уменьшение трения, удобство и безопасность обслуживания машины и пр.).

Прямой связи между точностью изготовления и шероховатостью не существует, так как всегда можно предъявить высокие требования к шероховатости поверхности при весьма неточном изготовлении ее. Однако, чем меньше поле допуска, тем более высокие требования предъявляются к шероховатости поверхности. Это позволяет ориентировочно выбирать минимально

необходимую шероховатость поверхности детали в зависимости от допуска с помощью диаграммы (рис. 126).

Наибольший диаметр ступенчатого валика, приведенного на том же чертеже в качестве примера, обозначен 0 52_0 019. По таблице полей допусков валов ГОСТ 25347-82 (см. табл. 12) в колонке Л6 определяем предельные отклонения для вала диаметром 0 52 лип. Они составляют 19 мкм. Следовательно, допуск равен 19 мкм. Теперь, пользуясь диаграммой, находим параметр шероховатости поверхности.

Как видно из-диаграммы, допуску 19 мкм должна соответствовать шероховатость поверхности параметра Ra в диапазоне 0,63... 1,25 мкм.

Примечание. Заштрихованное между двумя кривыми линиями поле ограничивает пределы достигаемой шероховатости поверхности при одной и той же точности изготовления.

Аналогично можно установить шероховатости и для размера ø 30_0 013.

Не нашли, что искали? Воспользуйтесь поиском: