ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Эксплуатация холодильных установок.

Эксплуатация холодильных установок включает:

1) Подготовку к первоначальному пуску

2) Пуск

3) Обслуживание в процессе работы

4) Регулирование

5) Остановку

6) Проведение профилактических работ

Первоначальный пуск холодильной установки проводится после её монтажа или ремонта. В общем случае он включает проверку готовности компрессоров и обслуживающих систем; для рассольных систем охлаждения - очистку и проверку их плотности, заполнение предварительно приготовленным рассолом; очистку и осушение трубопроводов хладагента, контроль плотности давлением и вакуумированием систем, её заполнение маслом и хладоном, проведение пробного пуска систем.

Подготовка рассольной системы.

Начинается с очистки рассольной и водяной систем от окалины и грязи. Для этого промывают трубопровод до появления из спускных пробок и кранов чистой воды. Затем систему продувают сжатым воздухом.

Плотность системы проверяют гидравлическим давлениям 0,6 МПа. Если в течении 10мин нет утечки воды, её сливают и переходят к заполнения рассолом, которое проводится через фильтр при открытых кранах на трубопроводах и аппаратах. ξ рассола должно быть такой, чтобы t его замерзания на 6-8 градусов была ниже t кипения хладагента.

Подготовка системы хладагента.

Начинается с продувки трубопроводов сжатым воздухом или азотом под давлением 0,5-0,6 МПа для удаления остатков грязи и окалины. Одновременно с этим ведётся осушение систем, для чего подаваемый воздух пропускается через силикагель и подогревается до t=80С. Процедура закончена если на белой материи против выходного отверстия воздуха нет следов загрязнений.

Плотность системы проверяют постепенным повышением давления воздуха с 0,3-1.2-1,8МПа. Давление регламентируется Правилами Регистра в зависимости от марки хладона. Результат считают нормальным, если при выдержке системы под максимальным давлением в течение 6 ч. оно понижается не более чем на 2 % Рmax, а в последующие 12 ч. не меняется. Вакуумирование.

Заполнение системы маслом

После вакуумирования систему заполняют маслом. Во фреоновой системе с взаимной растворимостью масла и хладона заполняется не только картер компрессора, но и испаритель.

Заполнение системы хладоном

Хладон храниться в жидком состоянии под давлением в стальных баллонах: «Хладон 12» красного цвета и «хладон 22» черного с 2-мя желтыми полосками. Перед заполнением систем проверяют соответствие надписи на баллоне и его содержимому. Ошибочное подключение баллона с кислородом может вызвать взрыв. Для проверки сравнивают давление в баллоне с давлением насыщенных паров хладона при температуре его хранения.

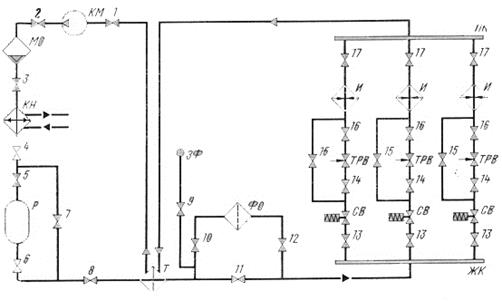

Для соединения с системой баллон устанавливают клапаном вниз на подставку, зарядную трубу плотно присоединяют к наполнительному клапану 9. Затем открывают все запорные клапаны 3-17 на линии циркуляции хладагента (ручные регулируемые клапаны 15 на обводных трубах ТРВ). Исключение составляют запорные клапаны 1и 2. Компрессора и клапан обвода осушается 11. Зарядка хладоном проводится через осушитель. ФО через клапан 9.

После опорожнения нескольких баллонов, когда давление в системе возрастет до 0,35-0,4МПа дальнейшее заполнение системы ведут компрессором.

В процессе наполнения системы хладоном её тщательно проверяют на утечку фреона.

Пробный пуск установки

В процессе пробной роботы холодильной установки проверяют полноту её заполнения хладагентом, действие всех механизмов, аппаратов, систем автоматического регулирования, сигнализации, защиты.

КМ – компрессор; МО – маслоотделитель; КН – конденсатор; Р – ресивер; Т – регенеративный теплообменник; ФО – фильтр-осушитель; СВ – соленоидный вентиль; ТРВ – терморегулирующий вентиль; И – испаритель; ЖК – жидкостный коллектор; ПК – паровой коллектор; ЗФ – зарядка фреоном; 1-17 - запорные клапаны.

Рис.31 Принципиальная схема холодильной установки

Определение утечки хладагента

Параллельно с заполнением системы хладоном и пробным пуском, определяют утечки хладагента, пропуски которого в разъёме фланцевых соединений, сальниках и других местах обнаруживаются по следам масла или с помощью галоидной лампы (меняет цвет пламени на зелёно-синий на короткое время). Большие утечки определяют визуально по наличию подтёков масла, менее значительные – с помощью масляных пятен на бумаге.

Не нашли, что искали? Воспользуйтесь поиском: