ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Разработка маршрутного технологического процесса изготовления зубчатого колеса

| Наименование опеации | Описание | Оборудование | ||

| 005 Штамповка | Изготовление заготовки (штамповка) | |||

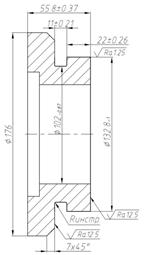

| 010 Токарная | Черновая токарная обработка Подрезать торец выдерживая размер 57,6±0,37мм Точить поверхности диаметром 176-0,43 мм напроход Расточить отверстие диаметром 89,43мм Расточить отверстие диаметром 108+0,35мм на длине 11,2±0,21мм Установ 2 Черновая токарная обработка: Подрезать торец выдерживая размер 55,8±0,37мм Прорезать канавку под выход долбяка шириной 11±0,21мм Точить наружную поверхность диаметром 132,8-1мм на длине 22±0,2мм Точить фаску 7х45о |  Установ 1

Установ 1

|  Установ 2

Установ 2

| Станок 16К20 3-х кулачковый патрон |

| 015 Термическая | Нормализация и отпуск | Печь | ||

| 020 Токарная | Чистовая токарная обработка Подрезать торец выдерживая размер 54,8±0,37мм Поверхности диаметром 175-0,43 мм Расточить отверстие диаметром 89,75мм Расточить отверстие диаметром 110+0,35мм на длине 10±0,21мм Точить фаску 1х45о в отверстиях диаметром 110мм и 89,75мм Установ 2 Чистовая токарная обработка: Подрезать торец выдерживая размер 53,8±0,37мм Прорезать канавку под выход долбяка шириной 15±0,21мм Точить наружную поверхность диаметром 132-1мм на длине 22±0,2мм Точить 3 фаски 1х45о |  Установ 1

Установ 1

|  Установ 2

Установ 2

| Станок 16К20 3-х кулачковый патрон |

| 025 Сверлильная | Сверлить отверстие диаметром 6мм, выдерживая размер 25 |

| ||

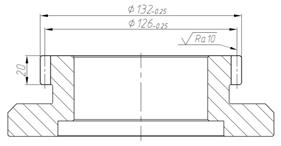

| 025 Шлифовальная | Шлифовать торец выдерживая размер 53,7±0,37мм и наружный диаметр выдерживая размер Æ132-0,25 |

| Торцекруглошлифовальный станок ХШ4-31, центровая оправка | |

| 030 Шлифовальная | Шлифовать торец выдерживая размер 53±0,37мм и центральное отверстие, выдерживая размер Æ89,97-0,25 |

| Внутришлифовальный станок с двумя кругами 3К227В, 3-х кулачковый патрон | |

| 035 Контрольная | Спец приспособление | |||

| 040 Зубонарезная | Нарезать 64 зуба с модулем 2мм |

| Зубодолбежный станок 5В12 | |

| 050 Термическая | цементация, закалка. Отпуск низкий | Печь | ||

| 060 Хонингование | Притереть центральное отверстие 90,035мм |

| Хонинговальный станок 3к833 | |

| 065 Шевинговальная | Обкатать косозубое зубчатое колесо | Зубошевинговальный станок 5Б702В центровая оправка. | ||

| 070 Контрольная |

2.10 Расчёт режимов резания

2.10.1 Настройка сверлильного станка на обработку отверстия

Исходные данные: на радиально-сверлильном станке 2Н125 сверлят сквозное отверстие диаметром D = 6Н14. Материал обрабатываемой заготовки – сталь 40Х с пределом прочности σв = 610HB. Обработка без охлаждения. Необходимо: выбрать режущий инструмент, назначить режим резания, определить основное время.

Выбор сверла, назначение его геометрических и кинематических параметров. Выбираем сверло диаметром D = 6 мм с рабочей частью из быстрорежущей стали Р6M5 ([1], табл. 2, стр. 115), с коническим хвостовиком по ГОСТ10903-77. Длина сверла L = 150 мм, длина рабочей части l = 80 мм ([1], табл. 42, стр. 146).

Назначение режима резания.

Определяем глубину резания.

Назначаем подачу. При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу ([1], табл. 25, стр. 277) S = 0,15–0,2 мм/об. При сверлении отверстия глубиной  > 3D вводится поправочный коэффициент. Для сверления отверстия

> 3D вводится поправочный коэффициент. Для сверления отверстия  = 14 мм, d = 6 мм, отношение l/D = 2,2, принимают

= 14 мм, d = 6 мм, отношение l/D = 2,2, принимают  = 0,85, тогда рекомендуемая величина подачи составит (0,15–0,2)∙0,9 = 0,153–0,18 мм/об. Корректируем принятую подачу по паспортным данным станка: S0 = 0,15 мм/об ([3], стр. 422).

= 0,85, тогда рекомендуемая величина подачи составит (0,15–0,2)∙0,9 = 0,153–0,18 мм/об. Корректируем принятую подачу по паспортным данным станка: S0 = 0,15 мм/об ([3], стр. 422).

Проверяем принятую подачу, допускаемую прочностью механизма подачи станка, по осевой составляющей силы резания. Осевая составляющая силы резания определяется по формуле:  .

.

Выписываем из ([1], табл. 32, стр. 281) значение коэффициента Ср и показателей степени qp, уp для операций сверления конструкционной стали с σв = 610HB инструментом из быстрорежущей стали Р6М5: Ср = 68, qp = 1,0, уp = 0,7 (данные приведены для сверл с подточенной перемычкой, как в рассматриваемой задаче). Учитываем поправочный коэффициент на силу резания Кр =  ([1], табл. 9, стр. 264) np = 0,75.

([1], табл. 9, стр. 264) np = 0,75.

,

,  ,

,

P0 = 10∙16,2∙60,4∙0,150,5∙0,656 = 1158 Н.

Необходимо выполнить условие Pо < Pmax, где Pmax – максимальное значение осевой составляющей силы резания, допускаемой механизмом подачи станка. По паспортным данным станка 2Н125 ([3], стр. 422) Рmax = 9000 Н, т. к. 1158 < 9000, то назначенная подача Sо = 0,15 мм/об вполне допустима.

Назначаем период стойкости сверла ([1], табл. 30, стр. 279). Для сверла диаметром D = 12,5 мм при обработке конструкционной стали сверлом из быстрорежущей стали, рекомендуется период стойкости Т = 45 мин.

Определяем скорость главного движения резания, допускаемую режущими свойствами сверла:  .

.

Значения коэффициента Сv и показателей степени m, qv, уv для сверления выбираем из ([1], табл. 28, стр. 278) для стали конструкционной σв = 610 HB,

S0 < 0,2 мм/об, Cv = 7,0, qv = 0,4, yv = 0,7, m = 0,2 (данные действительны для сверл с двойной заточкой и подточенной перемычкой).

Общий поправочный коэффициент на скорость резания КV, учитывающий фактические условия резания, определяется по формуле:

,

,

где KmV – коэффициент, учитывающий обрабатываемый материал,

,

,

nv = -0,9 ([1], табл. 2, стр. 262).

.

.

Коэффициент KnV – учитывает инструментальный материал режущей части инструмента, KnV = 1,0 для стали Р6М5 ([1], табл. 6, стр. 263). Коэффициент KlV учитывает глубину сверления, для l = 3D, KlV = 0,85.

Определяем скорость резания:

Частота вращения шпинделя, соответствующая найденной скорости главного движения резания вычисляется по формуле:

Корректируем частоту вращения шпинделя по паспортным данным станка ([3], стр. 422) и устанавливаем действительную частоту вращения n∂ = 500 мин -1.

Действительная скорость резания определяется так:

Определяем крутящий момент от сил сопротивления резанию при сверлении:  .

.

Значения коэффициентов и показателей степени См, qм, ум при сверлении для конструкционной стали σв = 610HB, выбираем из ([1], табл. 32, стр. 281), Cм = 0,0345, qм = 2,0, yм = 0,8.

Коэффициент, учитывающий фактические условия обработки, зависит только от материала обрабатываемой заготовки:

,

,  .

.

Определяем мощность, затрачиваемую на резание (кВт):

Проверяем, достаточна ли мощность привода станка при условии Nрез ≤ Nшп, где Nшп = N∂·η, для станка 2Н125 N∂ = 2,8 кВт, η = 0,8; Nшп = 2,8 · 0,8 = 2,24 кВт, следовательно, обработка возможна (0,37 < 2,24).

Определение основного времени.

,

,

где  , при сверлении сверлом с одинарной заточкой

, при сверлении сверлом с одинарной заточкой

y = t·ctgφ = 6,25·ctg 59° = 4,5 мм, величина перебега ∆ = 2мм, тогда

2. 10.2 Расчет режимов резания при точении

1.Исходные данные: на токарно-винторезном станке 16К20 производится обтачивание заготовки диаметром D=180 мм. До диаметра d=175h9. Длина обрабатываемой поверхности l = 53 мм., общая длина заготовки l 1=59.4 мм. Материал заготовки сталь 40ХС ГОСТ 4543-71. Вид заготовки – отливка без корки, способ крепления - в патроне с поджатием центром задней бабки, обтачивание - чистовое в упор:  =2 мкм., система СПИД средняя. 2.Выбираем резец и устанавливаем его геометрические элементы. Тип резца – токарный, проходной, упорный, отогнутый, правый, с углом в плане 90о. Материал рабочей части пластины – твёрдый сплав ВК3 ([1], табл.3, стр. 116); материал корпуса резца – сталь 45.

=2 мкм., система СПИД средняя. 2.Выбираем резец и устанавливаем его геометрические элементы. Тип резца – токарный, проходной, упорный, отогнутый, правый, с углом в плане 90о. Материал рабочей части пластины – твёрдый сплав ВК3 ([1], табл.3, стр. 116); материал корпуса резца – сталь 45.

Выбираем размеры поперечного сечения резца. У станка 16К20 размер державки В×Н= 16×25. Длина резца 140 мм., n= 7 мм., r = 1мм., l=16 мм.рис2.  .

.

Рис.2 Эскиз резца

Геометрические элементы резца. Передний угол  = 10º; передний угол на упрочняющей фаске

= 10º; передний угол на упрочняющей фаске  f = -5º; главный задний угол

f = -5º; главный задний угол  = 10º; угол наклона главной режущей кромки

= 10º; угол наклона главной режущей кромки  = 0° ([1], табл. 30, стр. 188); главный угол в плане φ= 90° ([1], табл. 31, стр. 190).

= 0° ([1], табл. 30, стр. 188); главный угол в плане φ= 90° ([1], табл. 31, стр. 190).

3. Назначаем режим резания.

3.1. Определяем глубину резания в мм. Припуск на обработку снимаем за один проход, т. е. принимаем i= 1.

Тогда t=  t=

t=  = 1 мм

= 1 мм

3.2. Назначаем подачу. При обработке детали с диаметром в пределах 160-180 мм, при глубине резания t= 1 мм, материале заготовки- серый чугун и размерах поперечного сечения державки резца 16×25 мм, принимаем величину подачи So= 0.8 ([1], табл. 11, стр. 266). Уточняем по паспортным данным станка 16К20 So= 0.8 мм/об ([2], стр. 421).

3.3. Назначаем период стойкости резца

Т= 50 мин ([1], стр.261)

3.4. Определяем скорость главного движения резания, допускаемую режущими свойствами резца:

V = (Cv/ T ͫ ·t ͯ ͮ ·Soʸ ͮ)·Kv

В ([1], табл. 17, стр.269) находим значение коэффициента Сv и показателей степеней m, xv, yv формулы. Для наружного точения резцом с пластиной из твёрдого сплава BK3 и So=0.8 мм/об; Сv= 243; xv= 0.15; yv= 0.4; m= 0.2.

Учитываем поправочные коэффициенты на скорость резания:

Kv=

Где Кv – общий поправочный коэффициент, учитывающий изменение условий обработки;

- поправочный коэффициент, учитывающий изменение свойств обрабатываемого материала ([1], табл. 1, стр. 261).

- поправочный коэффициент, учитывающий изменение свойств обрабатываемого материала ([1], табл. 1, стр. 261).

=

=

При условии серый чугун HB160; nv= 1.25.

= (180/160)1.25= 1.24

= (180/160)1.25= 1.24

- поправочный коэффициент, учитывающий состояние поверхности заготовки ([1], табл. 5, стр. 263).

- поправочный коэффициент, учитывающий состояние поверхности заготовки ([1], табл. 5, стр. 263).

= 1 т.к. заготовка – отливка без корки;

= 1 т.к. заготовка – отливка без корки;

- поправочный коэффициент, учитывающий материал рабочей части инструмента ([1], табл. 6, стр. 263),

- поправочный коэффициент, учитывающий материал рабочей части инструмента ([1], табл. 6, стр. 263),

= 1.15

= 1.15

Определяем общий поправочный коэффициент на скорость главного движения резания.

= 1.24∙1∙1.15= 1.426

= 1.24∙1∙1.15= 1.426

Подставив все найденные величины в формулу, получим:

V=  ∙ 1.426 = 173.3 м/мин

∙ 1.426 = 173.3 м/мин

В единицах СИ V= 173.3/60= 2.9 м/сек

3.5. Определяем частоту вращения шпинделя, соответствующую найденной скорости.

n=  ; n=

; n=  = 689.9 минˉˡ

= 689.9 минˉˡ

Корректируем частоту вращения шпинделя по паспортным данным станка мод. 16К20 ([1], стр. 421) и устанавливаем действительное значение частоты вращения n  = 630 минˉˡ.

= 630 минˉˡ.

3.6. Определяем действительную скорость главного движения резания.

V  =

=  V

V  =

=  =158.3 м/мин

=158.3 м/мин

В единицах СИ V  = 158.3/60= 2.6 м/сек

= 158.3/60= 2.6 м/сек

3.7. Определяем главную составляющую силы резания.

=

=

В ([1], табл. 22, стр. 273) находим значение коэффициента  и показателей степеней

и показателей степеней  . Для наружного продольного точения резцом из твёрдого сплава заготовку из серого чугуна 180НВ:

. Для наружного продольного точения резцом из твёрдого сплава заготовку из серого чугуна 180НВ:  = 92;

= 92;  = 1;

= 1;  =0.75;

=0.75;  = 0.

= 0.

Учитываем поправочные коэффициенты на силу резания:

Где  – общий поправочный коэффициент, учитывающий изменения условий обработки;

– общий поправочный коэффициент, учитывающий изменения условий обработки;  – поправочный коэффициент, учитывающий изменение механических свойств обрабатываемого материала;

– поправочный коэффициент, учитывающий изменение механических свойств обрабатываемого материала;

Показатели степени  определяем в ([1], табл.9, стр.264),

определяем в ([1], табл.9, стр.264),  = 0.4

= 0.4

0.93

0.93

поправочный коэффициент, учитывающий отличие главного угла в плане

поправочный коэффициент, учитывающий отличие главного угла в плане  ([1], табл. 23, стр. 275), для

([1], табл. 23, стр. 275), для  = 90º и при твёрдом сплаве ВК3

= 90º и при твёрдом сплаве ВК3  = 0.89.

= 0.89.

поправочный коэффициент, учитывающий изменение переднего угла - для

поправочный коэффициент, учитывающий изменение переднего угла - для  = 12º ([1], табл. 23, стр. 275).

= 12º ([1], табл. 23, стр. 275).  =1.

=1.

поправочный коэффициент учитывающий изменение угла режущей кромки λ, при λ = 0,

поправочный коэффициент учитывающий изменение угла режущей кромки λ, при λ = 0,  = 1, ([1], табл. 23 стр. 275).

= 1, ([1], табл. 23 стр. 275).

Определяем общий поправочный коэффициент, влияющий на силу резания:

Подставляя все найденные величины в формулу, получим:

= 633.7 H

= 633.7 H

3.8. Определяем радиальную составляющую силы резания.

В ([1], табл. 22, стр. 273) находим значение коэффициента  и показателей степеней формулы

и показателей степеней формулы  . Для наружного продольного точения резцом из твёрдого сплава заготовки из серого чугуна 160НВ:

. Для наружного продольного точения резцом из твёрдого сплава заготовки из серого чугуна 160НВ:

Учитывая поправочные коэффициенты на силу резания:

Определяем общий поправочный коэффициент:

Подставляя все найденные величины в формулу, получим:

3.9. Определяем осевую составляющую силы резания.

В ([1], табл. 22, стр. 273) находим значение коэффициента  и показателей степеней формулы

и показателей степеней формулы  . Для наружного продольного точения резцом из твёрдого сплава заготовки из серого чугуна 60НВ:

. Для наружного продольного точения резцом из твёрдого сплава заготовки из серого чугуна 60НВ:

Учитывая поправочные коэффициенты на силу резания:

Определяем общий поправочный коэффициент по формуле:

Подставляя все найденные величины в формулу, получим:

3.10. Определяем мощность, затрачиваемую на резание:

3.11. Проверяем, достаточна ли мощность привода станка. Необходимо проверить выполнение условия:  . Мощность на шпинделе станка определяется по формуле:

. Мощность на шпинделе станка определяется по формуле:  , в паспортных данных станка 16К20 находим

, в паспортных данных станка 16К20 находим  ([2], стр. 421)

([2], стр. 421)

N= 10  0.75= 7.5 кВт, следовательно, 1.64

0.75= 7.5 кВт, следовательно, 1.64  7.5 кВт обработка возможна.

7.5 кВт обработка возможна.

4. Определение основного времени:

Где i- число рабочих ходов.

Длина рабочего хода резца определяется по формуле: L= l + y+ Σ. Врезание резца y= t  ctg

ctg  , y= 1

, y= 1  ctg90º = 1

ctg90º = 1  (-0.5)= -0.5

(-0.5)= -0.5

Пробег резца Σ= 1-3 мм, принимаем Σ=2 мм, тогда:

L= 240+(-0.5)+2=241.5 мм

=

=  мин

мин

2.10.3 Табличное назначение режимов резания

Для каждой операции и перехода по таблицам назначаем режимы резания и заносим в таблицу 2.5.

Таблица 2.7- Режимы резания

Не нашли, что искали? Воспользуйтесь поиском: