ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

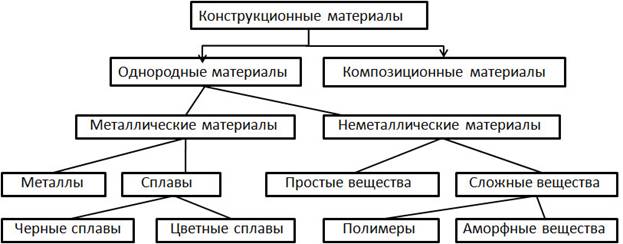

Механические свойства конструкционных материалов. Основные виды механических испытаний. Диаграмма разрушения пластичных и хрупких материалов. Определение допускаемых напряжений.

Неметаллические конструкционные материалы- пластмассы, полимеры, керамика, стекло, порошковые материалы, нано материалы, ткани. Краткая характеристика, основные механические свойства и области применения неметаллических конструкционных материалов.

Понятие неметаллические материалы включает большой ассортимент материалов таких, как пластические массы, полимеры, керамика, стекло, порошковые материалы и др.

Неметаллические материалы обладают высокой механической прочностью, низкой плотностью, термической и химической стойкостью, высокими электроизоляционными характеристиками, оптической прозрачностью и т. п. Особо следует отметить технологичность неметаллических материалов.

Полимеры

Основой неметаллических материалов являются полимеры.

Полимерами называют вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры.

Природные полимеры – натуральный каучук, целлюлоза, слюда, асбест.

Однако ведущей группой являются синтетические полимеры, получаемые в процессе химического синтеза из низкомолекулярных соединений.

Все полимеры по отношению к нагреву подразделяют на термопластичные и термореактивные.

Термопластичные полимеры при нагревании размягчаются, даже плавятся, при охлаждении затвердевают. этот процесс обратим, т. е. никаких дальнейших химических превращений материал не претерпевает.

Представителями термопластов являются полиэтилен, полистирол, полиамиды и др.

Термореактивные полимеры при нагревании размягчаются, затем вследствие протекания химических реакций затвердевают и в дальнейшем остаются твердыми.

Пластмассы

Пластмассами называют искусственные материалы, получаемые на основе органических полимерных связующих веществ. В состав пластмасс входят связующее, наполнители, красители и пластификаторы. В зависимости от природы связующего переход отформованной массы в твердое состояние совершается или при дальнейшем ее нагревании, или при последующем охлаждении.

Многие пластмассы, главным образом термопластичные, состоят из одного связующего вещества, например, полиэтилен, органическое стекло.

Керамические материалы получают обжигом силикатных материалов (до спекания), а также веществ, которые применяются для понижения температуры шихты. Керамика – это материал, основной составляющей которой являются глина на основе Al2O3 (больше, чем 20%). Al-алюминий, О- кислород

Неметаллические материалы являются не только заменителями металлов, но и применяются как самостоятельные, иногда даже незаменимые материалы. Отдельные материалы обладают высокой механической прочностью, легкостью, термической и химической стойкостью, высокими электроизоляционными характеристиками, оптической прозрачностью и т. п. Особо следует отметить технологичность неметаллических материалов.

В последние годы отмечается бурный рост научного, промышленного и коммерческого интереса к новому классу материалов, появление которого отразило стремление к миниатюризации в практике построения различных объектов. Это материалы, обладающие необычной атомно-кристаллической решеткой демонстрирующие уникальные свойства, в России получили название ультрадисперсных материалов (УДМ), а в западной литературе - наноструктурных материалов (НСМ)

| Материалы | Назначение |

| Углеродные композиты с высокой полупроводниковой проводимостью, сверхярким автоэмиссионным свечением, нулевыми магнитосопротивлением и потенциалом Холла, сверхвысокой электрической емкостью. | Компоненты квантовой наноэлектроники, запоминающие устройства, миниатюрные источники энергии. |

| Углеродные композиты для имплантантов с биоактивной защитой и адресной доставкой лекарств. | Медицина. |

| Системы для склеивания резиноподобных материалов с другими материалами, обеспечивающие повышение прочности соединений в 1,5-2 раза и увеличение сроков эксплуатации соединений в 2-3 раза | Склеивание резиноподобных материалов с металлами, пластиками, керамикой, углеродными материалами и др. |

| Лакокрасочные покрытия, обеспечивающие надежную защиту от электромагнитных волн в радиодиапазоне. | Защита зданий, сооружений, помещений от несанкционированного съема информации, исключение помех в полях РЛС аэропортов и др |

42. а) Древесина и древесные материалы. б) Микро- и макростроение древесины. в) Химический состав и физические свойств древесины. г) Механические свойства древесины. д) Пороки древесины. е) Защита древесины от возгорания и загнивания./ Пищевые продукты: виды и краткая характеристика. Классификация тканей, их строение и основные свойства.

а)Древесина — это органический материал растительного происхождения, представляющий собой сложную ткань древесных растений. Она составляет основную массу ствола деревьев. Древесина является волокнистым материалом, причем волокна в ней расположены вдоль ствола. Поэтому для нее характерна анизотропия, т.е. ее свойства вдоль и поперек волокон различны.

б)Макроструктурой называют строение дерева и древесины, видимое невооружённым глазом или через лупу, а микроструктурой – видимое под микроскопом.

Растущее дерево состоит из корневой системы, ствола и кроны. Промышленное значение имеет ствол, так как из него получают от 60% до 90% древесины.

У большинства хвойных пород, преимущественно в слоях поздней древесины, расположены смоленые ходы – межклеточные пространства, заполненные смолой.

В древесине лиственных пород имеются мелкие и крупные сосуды, имеющие форму трубочек, идущих вдоль ствола. В растущем дереве по сосудам передвигается влага от корней к кроне. У хвойных пород сосудов нет, их функции выполняют удлиненные замкнутые клетки, называемые трахеидами.

в)Древесина состоит преимущественно из органических веществ (99% общей массы). Элементный химический состав древесины разных пород практически одинаков. Абсолютно сухая древесина в среднем содержит 49% углерода, 44% кислорода, 6% водорода, 0,1-0,3% азота. При сжигании древесины остаётся её неорганическая часть - зола. В состав золы входят кальций, калий, натрий, магний и другие элементы.

Перечисленные химические элементы образуют основные органические вещества: целлюлозу, лигнин и гемицеллюлозы.

г) Достоинствами древесины являются относительно высокая прочность; малая объемная масса и; следовательно, высокая удельная прочность; хорошее сопротивление ударным и вибрационным нагрузкам; малая теплопроводность и, следовательно, хорошие теплоизоляционные свойства; низкий температурный коэффициент линейного расширения; химическая стойкость к действию органических кислот, солей и масел; хорошая технологичность (легкость обработки и изготовления изделий).

д) К недостаткам древесины следует отнести гигроскопичность, т.е. способность впитывать влагу, и возникающую из-за изменения влажности нестабильность свойств и размеров (усушка и набухание), а также отсутствие огнестойкости, неоднородность строения, склонность к гниению.

е) Для зашиты древесины от увлажнения, загнивания и воспламенения производят окраску лаками и красками, опрыскивание и пропитку специальными химическими веществами.

Материалы из древесины можно разделить на лесоматериалы, сохраняющие природную физическую структуру и химический состав древесины, и древесные материалы, полученные путем специальной обработки исходной древесины. В свою очередь лесоматериалы подразделяются на необработанные (круглые), пиломатериалы, лущеные (древесный шпон) и колотые.

В настоящее время промышленность предлагает огромный ассортимент различных тканей, которые различаются по составу волокон и назначению. Свойства тканей определяются характеристиками входящего в их состав волокна. Сегодня материалы для шитья выпускают на основе натуральных и химических волокон.

Натуральные ткани и волокна, идущие на их производство, могут быть растительного, животного и минерального (асбест) происхождения. В первую группу (растительных тканей) включены те, которые изготовлены из волокон хлопчатника, стеблей льна, конопли, джута, дрока и т. п. Группу натуральных тканей животного происхождения представляют шерстяные, а также изготовленные из пуха овец, коз, кроликов, викуньи, ламы, верблюдов, альпаки.

Самостоятельную группу волокон животного происхождения составляет натуральное шелковое волокно, которое представляют собой застывшие выделения из особых желез гусениц шелкопряда.

Химическое волокно условно делят на 2 группы: искусственное и синтетическое. Первые получают посредством специальной переработки сырья, которое имеет минеральное, растительное или животное происхождение. Синтетическое волокно производят способом синтеза исходных веществ, в качестве которых могут выступать газ, нефть, каменный уголь и пр.

Свойства ткани:

Хлопчатобумажные ткани. Это один из наиболее распространенных материалов для изготовления одежды, белья, а также аксессуаров домашнего обихода. Популярность их обусловлена высоким качеством и особыми свойствами, к числу которых можно отнести гигроскопичность, прочность и высокую степень гигиеничности.

Натуральные шелковые ткани. Ткани из натурального шелкового волокна имеют очень привлекательный внешний вид. Их главные характеристики – гигиеничность, износостойкость и прочность. Шелк отличается характерным блеском, степень которого зависит от способа переплетения и вида крутки нитей основы и утка.

Шерстяные ткани. Исходным сырьем для производства шерстяных тканей являются шерсть и пух животных (овец, кроликов, ламы и т. д.). Ткани из шерсти характеризуются прочностью, гигиеничностью. Кроме того, они хорошо сохраняют тепло.

Смесовые ткани. Смесовыми называют ткани, при производстве которых было использовано волокно нескольких видов. Большинство таких тканей характеризуется повышенной устойчивостью к сминанию, гигиеничностью и прочностью. Как правило, их легко стирать и гладить.В зависимости от состава, способа получения и назначения материалы могут иметь разную структуру: монолитную, монолитно-пористую, волокнистую, сетчатую и монолитно- наполненную

Одной из наиболее важных отраслей промышленности является пищевая, ведь каждый день организм человека требует топлива – разнообразных продуктов питания как в естественном, так и в обработанном виде. Систематизировать и упорядочить терминологию всего многообразия пищевых товаров помогает их классификация.

Классификация продуктов питания – это логический процесс разбиения всей совокупности пищевых продуктов на группы разных уровней общности согласно определенным признакам

.по признаку происхождения все продукты питания делятся на четыре группы: продукты ---.растительного происхождения (зерновые, овощи, фрукты, бобовые, грибы и т.д.); продукты.животного происхождения (мясо, рыба, морепродукты и др.);

.минерального происхождения (поваренная соль);

.биосинтетического происхождения (уксус)

. В состав пищевых продуктов входят неорганические (вода, минеральные вещества) и органические (углеводы, жиры, белки, ферменты, витамины и др.) вещества. Важное значение для организма человека имеет вода, так как является составной частью клеток и тканей организма человека и необходима для осуществления биохимических процессов. В сутки человеку требуется 2,5-3 л воды. Она служит хорошим растворителем и способствует удалению из организма ненужных и вредных веществ.

В растворенном состоянии в воде находятся различные вещества, преимущественно соли. Минеральные вещества имеют большое значение для жизнедеятельности организма человека: входят в состав тканей, участвуют в обмене веществ, в образовании ферментов, гормонов, пищеварительных соков. Недостаток или отсутствие отдельных элементов в организме приводит к тяжелым заболеваниям. По количественному содержанию в продуктах минеральные вещества делят на макро- и микроэлементы. Минеральные вещества составляют значительную часть тела человека и при их дефиците возникают специфические заболевания

Общие сведения о процессах резания- главные и вспомогательные движения при различных видах обработки резанием, геометрия режущих части инструмента, элементы режима резания, классификация видов резания. Разновидности режущих инструментов. Выбор режущего инструмента.

Резание — это технологический процесс разрушения связей между частицами обрабатываемого материала по заданной поверхности с целью получения изделия требуемых размеров, формы и шероховатости.

Процесс резания может быть реализован разнообразными способами. По виду объекта, действующего на заготовку, различают:

резание твердым резцом, световым лазерным лучом, гидравлической струей и другими носителями энергии. Основным в современной технологии обработки древесины является процесс резания твердыми резцами из металлов или твердых сплавов, или резцовое резание.

Резцовое резание, в свою очередь, можно классифицировать по разным признакам:

1) способу получения заданной поверхности:

бесстружечное резание, при котором заданная поверхность получается без снятия стружек путем отделения за один проход резца малодеформированного среза материала;

стружечное резание, при котором для получения заданной поверхности с заготовки срезаются стружки, в обычных условиях резания получающие деформации по всему объему или значительной его части (стружечное резание имеет место в большинстве процессов обработки на дереворежущих станках);

2) степени сложности:

элементарное (простое) резание, не поддающееся дальнейшему упрощению;

сложное резание, имеющее место при обработке разнообразными режущими инструментами на станках.

Элементарное резание и его закономерности изучают для того, чтобы научиться понимать процессы сложного резания, раскладывая их на составные элементы, сводя к более простым процессам.

Резание – основной способ получения из древесины и древесных материалов деталей нужных размеров и формы. В процессе резания клиновидный резец, внедряясь в древесину, перерезает волокна и, нарушая связь между ними, отделяет от нее определенную часть стружку. Резание может происходить и без образования стружки, например при высечке бракованных мест из шпона или разрезании его ножницами.

Чтобы получить требуемое качество обработки при минимальной затрате энергии и максимальной производительности оборудования, нужно уметь правильно выбрать условия резания, а для этого необходимо прежде всего знать сущность данного процесса.

1. Элементы резца. Поверхности и углы при резании

Элементы резца. Для обработки древесины резанием применяют различные по конструкции режущие инструменты, имеющие один (ножи), несколько (фрезы) или много (пилы) резцов. Резец (рис. 4, а) имеет форму клина. В резце различают: переднюю грань abdf, заднюю acef и -две боковые аЬс и fde. Передняя грань расположена со стороны снимаемой стружки, задняя обращена к обработанной поверхности.

Грани образуют кромки, из которых передняя кромка – режущая (лезвие резца). Если ширина резца меньше ширины материала, то кроме передней режущими могут быть, и боковые кромки ab и fd. В этом случае в резании участвует не только передняя, но и боковые грани.

Режущая часть инструмента получается заточкой трех поверхностей, в результате пересечения которых образуются режущие кромки (рис. 86).

Рис. 86. Режущие части инструмента:

1 - передняя поверхность, 2 - главная режущая кромка, 3 - вспомогательная режущая кромка, 4 - главная задняя поверхность, 5 - вспомогательная задняя поверхность

Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними поверхностями называют поверхности, обращенные к обрабатываемой заготовке (детали).

Главная режущая кромка резца - линия пересечения передней поверхности с главной задней поверхностью. Вспомогательная режущая кромка образуется пересечением передней поверхности с задней вспомогательной поверхностью.

Вершина резца - место сопряжения главной и вспомогательной режущих кромок. Она может быть острой и закругленной.

К элементам режима резания относятся: скорость резания, подача и глубина резания. Скоростью резания называется величина перемещения наиболее удаленной точки режущей кромки относительно поверхности резания в единицу времени (минуту). Скорость резания в разных точках режущей кромки неодинакова. Однако в расчетах при определении скорости резания принимается ее наибольшее значение. Скорость резания зависит от быстроты вращения и диаметра обрабатываемой заготовки. Чем больше диаметр заготовки D больше скорость резания при одних и тех же оборотах заготовки  . Скорость резания (мм/мин) определяется по формуле

. Скорость резания (мм/мин) определяется по формуле

где D — наибольший диаметр поверхности резания, мм; п — частота вращения заготовки, об/мин;  — постоянное число, равное 3,14.

— постоянное число, равное 3,14.

Режущие инструменты:

Токарные резцы: Отрезные и канавочные резцы, Подрезные резцы, Проходные резцы, Токарные проходные отогнутые резцы, Расточные резцы, Резьбовые резцы, долбежные, Фасонные резцы

Осевой инструмент:

Свёрла: Длинная серия, Укороченная серия, Средняя серия

Развёртки: конические, цилиндрические, машинные

Зенковки конусные, Зенковки облицовочные, Зенковки-подрезки

Зенкеры: Зенкеры насадные, Зенкеры хвостовые

Фрезы: Цилиндрические фрезы Дисковые фрезы Торцовые фрезы

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент.

Немаловажное значение для обработки имеет выбор материала инструмента. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Примечание:

При выборе инструментального материала предпочтение следует отдавать металлокерамическим твёрдым сплавам.

Свёрла, для обработки металлических материалов, изготавливаются только из быстрорежущей стали Р6М5.

Сущность процесса резания материалов- стружкообразование при резании, контактные явления в процессе стружкообразования, наростообразование при резании металлов. Сила, работа и скорость резания. Понятие обрабатываемости.

Обработка металлов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали.

Заготовками для деталей служат отливки, поковки и штамповки, сортовой прокат. Используются как черные так и цветные металлы.

Слой металла, удаляемый с заготовки при резании, называется припуском.

В зависимости от применяемого инструмента различают следующие виды обработки материалов резанием:

1. Лезвийная обработка (резцы, фрезы, сверла и др.)

2. Абразивная обработка (круги, бруски, пасты и др.)

3. В физико-химических средах (электролиты, плазма, луч лазера и др.).

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями.

Под действием нормальных и касательных напряжений срезаемый слой пластически деформируется. Рост пластической деформации приводит к сдвиговым деформациям, т.е. к смещению частей кристаллов относительно друг друга. Это происходит, когда возникающие напряжения превосходят предел прочности обрабатываемого материала. Сдвиговые деформации происходят в зоне стружкообразования скалыванием элементарного объема металла и образованием стружки. Далее процесс повторяется и образуется следующий элемент стружки.

Следовательно, резание может быть представлено как процесс последовательного упругого и пластического деформирования срезаемого слоя металла, а затем его разрушения.

В зависимости от обрабатываемого материала, условий резания, геометрии режущего инструмента изменяется характер стружки.

сливная – сходит в виде ленты, закручивающейся в спираль. Поверхность ее, обращенная к резцу, чистая и гладкая. С обратной стороны она имеет небольшие зазубрины. Образуется при обработке пластичных материалов (мягкой стали, латуни, алюминия и др.) со значительными скоростями скольжения и небольшими подачами инструмента с оптимальными передними углами.

скалывания – состоит из отдельных связанных между собой элементов. Обращенная к резцу сторона ее гладкая, а противоположная имеет большие зазубрины. Образуется при обработке металлов средней твердости с невысокими скоростями резания и значительными подачами резцов, имеющих небольшие передние углы;

надлома – состоит из отдельных не связанных или слабо связанных между собой элементов стружки. Образуется при обработке хрупких материалов (чугуна, бронзы, некоторых сплавов алюминия). Обработанная поверхность имеет большие неровности.

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

Физические и химические процессы на поверхностях контактирующих тел весьма многообразны и сложны. На передней поверхности инструмента образуются налипы и наросты, изменяющие характер стружкообразования, ухудшающие качество обработанной поверхности и разрушающие режущую кромку. В контактной области возникает целый ряд поверхностных явлений: адгезия, коррозия, диспергирование, упрочнение и разупрочнение поверхностных слоев, диффузия, адгезия, эрозия, окисление и другие физико-химические явления.

При резании пластичных материалов (сталь, латунь) происходит явление, получившее название наростообразования, когда на передней поверхности резца у режущей кромки образуется плотное скопление частиц металла, прочно укрепляющееся на передней поверхности инструмента. Образование нароста объясняется тем, что при некоторых условиях обработки (высокие давления, значительные температуры в зоне контакта стружки с резцом) силы трения между передней поверхностью инструмента и срезанным слоем металла становятся больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности инструмента. Размеры и форма нароста постоянно меняются. Он периодически разрушается, уносится стружкой и образуется вновь. Металл нароста деформирован, и твердость его значительно (иногда в 2-3 раза) превосходит твердость обрабатываемого металла. Установлено, что интенсивность образования нароста в значительной степени зависит от скорости резания. Наибольшее наростообразование имеет место при скоростях резания 18-30 м/мин, а при скоростях резания до 10-12 м/мин и более 50-70 м/мин нарост на режущем инструменте практически не образуется. Поэтому чистовую обработку выполняют на повышенных скоростях резания.

Резание — это технологический процесс разрушения связей между частицами обрабатываемого материала по заданной поверхности с целью получения изделия требуемых размеров, формы и шероховатости.

Под силой резания понимают силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа силы резания затрачивается на упругое и пластическое деформирование металла, на его разрушение.

Механическая работа — это физическая величина, являющаяся количественной мерой действия силы или сил на тело или систему, зависящая от численной величины, направления силы (сил) и от перемещения точки (точек), тела или системы.

Скорость резания V – это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/сек.

Совокупность различных свойств обрабатываемого материала, характеризующих способность материала подвергаться обработке резанием, называется обрабатываемостью.

Обрабатываемость металлов резанием различна и зависит от их свойств: твердости, прочности, вязкости и.т.п.

Механические свойства конструкционных материалов. Основные виды механических испытаний. Диаграмма разрушения пластичных и хрупких материалов. Определение допускаемых напряжений.

Физико-механические свойства конструкционных материалов подразделяются на:

- конструкционные;

- технологические;

- эксплуатационные.

Не нашли, что искали? Воспользуйтесь поиском: