ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Кручение и изгиб. Напряженность и деформация. Расчеты на прочность и жесткость.

Сочетание деформаций изгиба и кручения испытывает большинство валов, которые обычно представляют собой прямые брусья круглого или кольцевого сечения.

При сочетании изгиба и кручения опасными будут точки опасного поперечного сечения вала, наиболее удаленные от нейтральной оси.

При кручении вала в его сечениях возникает только один внутренний силовой фактор – крутящий момент Мк. Крутящие моменты определяются по внешним закручивающие моментам с помощью метода сечений. Вал делится на участки, границами которых служат сечения, в которых либо приложены внешние закручивающие моменты, либо изменяется жесткость вала на кручение – GJP. Крутящий момент в поперечном сечении вала численно равен алгебраической сумме всех внешних закручивающих моментов расположенных либо с одной, либо с другой стороны от сечения. Внешний закручивающий момент считается положительным, если он вращает участок вала против часовой стрелки вокруг оси вала, если смотреть на него со стороны сечения. В сечениях вала возникают касательные напряжения t, которые неравномерно распределяются по сечению. Наибольшего значения касательные напряжения достигают на поверхности вала. Эти максимальные напряжения входят в условие прочности, из которого определяются размеры поперечного сечения вала.

В конструкциях имеется много элементов типа балок, испытывающих деформацию плоского поперечного изгиба, когда все внешние силы и реакции опор лежат в плоскости симметрии балки, проходящей через ось балки. Действующие на балку нагрузки разделяются на сосредоточенные силы F, H, сосредоточенные моменты m, Нм, распределённые нагрузки интенсивностью q, Н/м. Балки крепятся к опорам, которые бывают шарнирно-подвижными, шарнирно-неподвижными и жестко защемленные.

При действии внешних сил наряду с возникновением напряжений происходит изменение объема тела и его формы, т. е. тело деформируется. При этом различают начальное (недеформированное) и конечное (деформированное) состояния тела.

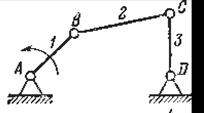

49. Структура и классификация механизмов- основные понятия и определения, классификация кинематических пар, кинематические цепи-механизмы, кинематическая схема механизма, классификация механизмов, структурный синтез плоских механизмов.

Механизм – искусственно созданная кинематическая цепь, совершающая вполне определенные движения.

В простейшей интерпретации: механизм – это кинематическая цепь + двигатель. Из этого вытекает, что в любом механизме есть одно или несколько ведущих звеньев. Поэтому ясно, что сумма элементарных работ всех внешних сил, приложенных к ведущему звену, положительна, а для ведомого звена – равна нулю.

Так как механизм состоит из кинематических цепей, то также как и кинематические цепи, механизмы делятся на плоские и пространственные, простые и сложные.

Плоские механизмы – такие, все звенья которых движутся в одной или параллельных плоскостях.

Пространственные механизмы – такие, все звенья которых описывают пространственные кривые.

Простой – механизм, состоящий не более чем из четырех звеньев.

Сложный – механизм, состоящий из более чем четырех звеньев.

Также все механизмы классифицируют по конструктивной схожести.

Рычажные (в других источниках – стержневые) – это механизмы, звенья которых при соединении образуют между собой только низшие кинематические пары. Они применяются для преобразования движения или передачи силы в машинах. Простые (типовые, частные) рычажные механизмы состоят из четырех звеньев и подразделяются на коромысловые, кривошипно-ползунные, кулисные. Рычажные механизмы получили широкое применение благодаря их долговечности, надежности и простоте. Кривошипно-ползунные механизмы применяются в двигателях внутреннего сгорания, компрессорах, насосах и т.д. В этих механизмах вращательное движение преобразуется в возвратно-поступательное и наоборот. Коромысловые механизмы применяются в зерноуборочных комбайнах, в стогометателях, в пресс-подборщиках, качающихся конвейерах и т.д. Кулисные механизмы получили широкое применение в строгальных, зубодолбежных станках. Обычно у них длительный рабочий ход и быстрый, обеспечивающий возврат резца в исходное положение, холостой ход. Большей частью кулисные механизмы применяются в практике с дополнительной структурной группой. Пространственные рычажные механизмы получили более широкое применение в робототехнике, чем плоские. На их основе создаются различные роботы и манипуляторы. Особенностью этих механизмов является то, что они имеют незамкнутую кинематическую цепь, обладают большим числом степеней свободы, а значит, имеют много приводов. Согласованная работа приводов звеньев обеспечивает перемещение руки захвата по рациональной траектории в заданное место.

Коромысловый кривошипно-ползунный кулисный

Ø Зубчатые механизмы. Если в состав механизма входят зубчатые звенья, то такой механизм называется зубчатым. Зубчатые механизмы представляют собой трехзвенный механизмы с высшей кинематической парой и предназначен для сообщения непрерывного вращательного движения с заданным отношением угловых скоростей. Их также называют еще зубчатыми передачами. При помощи зубчатых колес можно осуществить передачу движения между валами как с неподвижными осями, так и с перемещающимися в пространстве.

Разновидностью зубчатых передач являются храповые и цевочные механизмы. Храповые механизмы предназначены для осуществления движения только в одном направлении. Они применяются в станках, грузоподъемных машинах, часовых механизмах, а также в передачах периодического движения. Цевочный механизм служит для передачи вращательного или поступательного движения, в котором одно из звеньев имеет зубья, выполненные в виде круглых цилиндров (цевок), а зубья второго звена имеют сопряженный профиль.

Кулачковые механизмы. Механизмы, в состав которых входит звено, имеющее переменный профиль (кулачок), называют кулачковыми. Они применяются для сообщения ограниченного движения ведомому звену по заданному или выбранному закону. Ведомое звено (толкатель) и ведущее звено (кулачок) могут совершать поступательное, вращательное или сложное движения. Кулачковые механизмы используются как в рабочих машинах, так и в приборных устройствах для реализации необходимых законов движения ведущих звеньев. Например, они применяются в газораспределительных механизмах для открывания и закрывания впускных клапанов

Ø Фрикционные механизмы – такие механизмы, в которых передача движения между соприкасающимися телами осуществляется за счет сил трения. Фрикционные механизмы нашли широкое применение в приборах, станках, транспорте, вариаторах (механизмах с плавной регулировкой числа оборотов).

Ø Механизмы с гибкими звеньями. В таких механизмах в качестве гибких звеньев, передающих движение от одного тела к другому, используются различной формы поперечного сечения ремни, канаты, цепи и др. Они применяются, если необходимо передать на относительно большое расстояние механическую энергию из одной точки пространства в другую. Передачи с гибкими звеньями широко применяются в машиностроении, приборостроении и в других отраслях промышленности. Подробно эти механизмы рассматриваются в курсе деталей машин.

Ø Клиновые механизмы применяются в различного вида зажимных приспособлениях или в устройствах, в которых требуется создать большие усилия на выходной стороне при ограниченных силах, действующих на входной стороне. Клиновые механизмы состоят из поступательных кинематических пар V класса. Они могут быть плоскими и пространственными. Чаще применяются в комбинации с другими механизмами. Отличительной особенностью этих механизмов является простота и надежность конструкции.

Ø Резьбовые (винтовые) механизмы. Механизмы, имеющие в своем составе кинематическую пару «винт-гайка», называют резьбовыми. Резьбовые механизмы применяются для преобразования вращательного движения в поступательное. Они используются в металлорежущих станках, прессах, различных приборах, измерительных устройств, домкратах и др. механизмах.

Ø Гидравлические и пневматические механизмы подробно рассматриваются при изучении других предметов.

Широкое применение нашли комбинированные механизмы, например рычажно-зубчатые, кулачково-зубчатые.

Чтобы разобраться в устройстве механизма, следует обратить внимание не на отдельно взятые звенья, а на характер их соединения. Подвижное соединение двух звеньев в механизмах называется кинематической парой. При этом следует интересоваться лишь кинематическими возможностями пар (то есть возможностью звеньев совершать определенные движения) и не принимать во внимание конструктивные особенности.

В кинематических парах звенья могут получать относительное, вращательное, поступательное или сложное движение. Соответственно и различают вращательные, поступательные и пары сложного движения. Например, зубчатые колеса образуют вращательную пару, ползун и направляющие устройства — поступательную пару, винт и гайка — пару сложного движения или винтовую пару.

Соединения кинематических пар, в свою очередь, образуют кинематическую цепь. Для изображения механизмов и их составных частей — звеньев и кинематических пар — пользуются стандартными условными обозначениями. Неподвижность звеньев в парах всех видов отмечается на схемах подштриховкой.

В качестве примера приведем последовательное изображение кинематической схемы двигателя внутреннего сгорания.

Ведущим звеном, конечно, является поршень 1, так как движение ему сообщают внешние силы (давление газа или пара). Поршень совершает возвратно-поступательное движение относительно стенок неподвижного цилиндра 2. Ведомое звено — вал с кривошипом 4 — совершает вращательное движение. Между ведущим и ведомым звеньями находится промежуточное — шатун 3, совершающий плоскопараллельное движение.

Поршень — это ползун, стенки цилиндра — направляющие. Вал с кривошипом, совершающий вращательное движение относительно неподвижной опоры. Шатун — это стержень, концы которого связаны: один с ползуном, другой с кривошипом. Связав все звенья воедино, получим схематическое изображение механизма двигателя.

В этом механизме — четыре звена: ползун, шатун, кривошип и одно неподвижное звено, обозначенное в двух местах подштриховкой. Однако следует обратить внимание на то, что с кинематической точки зрения — это одно звено, хотя реальных деталей может быть несколько (цилиндр, корпус и т. д.). Кинематических пар также четыре — три вращательных и одна поступательная.

По структурно-конструктивным признакам различают механизмы плоские, у которых точки звеньев описывают траектории, лежащие в параллельных плоскостях, и пространственные, которые осуществляют взаимодействие между звеньями, расположенными в различных плоскостях.

Структурным синтезом механизма называется проектирование структурной схемы механизма, которая состоит из неподвижного и подвижных звеньев и кинематических пар. Он является начальной стадией составления схемы механизма, удовлетворяющего заданным условиям. Исходными данными обычно являются виды движения ведущего и рабочего звеньев механизма, взаимное расположение осей вращения и направления поступательного движения звеньев, их угловые и линейные перемещения, скорости и ускорения. Наиболее удобным методом нахождения структурной схемы является метод присоединения структурных групп Ассура к ведущему звену или основному механизму.

|

Под структурным анализом механизма понимается определение количества звеньев и кинематических пар, определение степени подвижности механизма, а также установление класса и порядка механизма.

Не нашли, что искали? Воспользуйтесь поиском: