ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Готовые кабели MOTION ‑ CONNECT Используются, если датчики положения двигателей без интерфейса DRIVE – CLiQ подключаются к сенсорным модулям. 3 страница

, (3.1)

, (3.1)

где  – статический момент нагрузки, приведенный к валу листоправильной машины в системе СГС;

– статический момент нагрузки, приведенный к валу листоправильной машины в системе СГС;

– статический момент нагрузки, приведенный к валу двигателя в системе СИ.

– статический момент нагрузки, приведенный к валу двигателя в системе СИ.

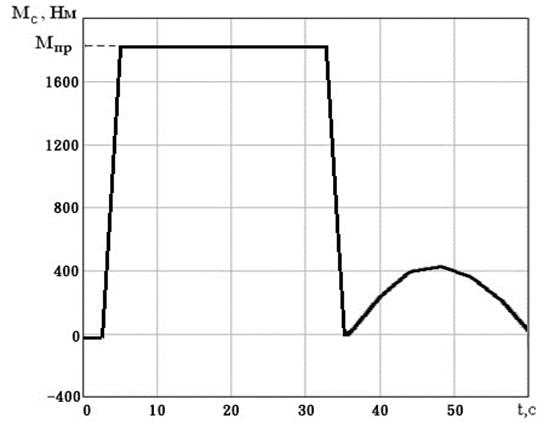

Вращение вала на  , показано на рисунке 1.12, отвечает одному циклу правки, который составляет 2 с. Статический момент загрузки приведенный, к валу двигателя, показан на рисунке 3.3.

, показано на рисунке 1.12, отвечает одному циклу правки, который составляет 2 с. Статический момент загрузки приведенный, к валу двигателя, показан на рисунке 3.3.

Рисунок 3.3 – Зависимость статического момента на валу двигателя в течении

одного цикла правки полосы

Изменение статического момента, показаное на рисунке 3.3, приводится к тахограмме работы привода, приведенной на рисунке 3.1, тоесть правка происходит втечении времени от 2,4 с до 35,4 с после начала цикла работы. В это время момент является максимальным и составляет значение  Нм, рассчитанное више. При этом вращение на

Нм, рассчитанное више. При этом вращение на  отвечает 2 с, а значение промежуточных точек зависимости полученые сопоставлением ординат тахограммы (рисунок 3.1) и экспериментальной диаграммы изменения статического момента (рисунок 1.12).

отвечает 2 с, а значение промежуточных точек зависимости полученые сопоставлением ординат тахограммы (рисунок 3.1) и экспериментальной диаграммы изменения статического момента (рисунок 1.12).

Действуя аналогичным образом, превращаем диаграмму махового момента машины (рисунок 1.11) до зависимости, что илюстрирует изменение во времени момента инерции механизма, приведенного к валу двигателя. Приведение махового момента машины к моменту инерции выполняется по формуле

, (3.2)

, (3.2)

где  – маховый момент механизма машины, приведенный к валу машины без учета муфты (по диаграмме на рисунке 1.11);

– маховый момент механизма машины, приведенный к валу машины без учета муфты (по диаграмме на рисунке 1.11);

– момент инерции механизма, приведенный к валу двигателя.

– момент инерции механизма, приведенный к валу двигателя.

Для получения плавной кривой и повышения точности описания экспериментальных точек применяем кубическую сплайновую интерполяцию, которую выполняем в программной среде Mathcad. На рисунке 3.4 приведена кривая, полученная в результате интерполяции. Экспериментальные точки, используем для построения кривой сведены в таблицу 3.1

Таблица 3.1 – Экспериментальные точки для определения переменного момента инерции, приведенного к валу двигателя

, c , c

| 2,5 | 7,5 | 12,5 | 17,5 | |||||

, ,

| 4,477 | 4,514 | 4,452 | 4,306 | 4,094 | 3,831 | 3,534 | 3,217 | 2,919 |

, c , c

| 22,5 | 27,5 | 32,5 | 37,5 | 42,5 | ||||

, ,

| 2,735 | 2,772 | 3,107 | 3,542 | 3,723 | 3,313 | 3,209 | 3,375 | 3,968 |

Продолжение таблицы 3.1

, c , c

| 47,5 | 52,5 | 53,6 | 54,62 | 55,65 | 56,7 | 57,75 | ||

, ,

| 4,421 | 4,558 | 4,596 | 4,45 | 4,169 | 3,984 | 3,731 | 3,376 | 3,01 |

, c , c

| 58,3 | 58,85 | 59,0 | 59,5 | |||||

, ,

| 2,827 | 3,011 | 3,419 | 3,939 | 4,477 |

Рисунок 3.4 – Зависимость приведенного к валу двигателя момента инерции механизма в течении одного цикла правки листов листоправильной машиной

3.1.2 Моделирование электромеханической системы листоправильной машины с векторным управлением при работе по тахограмме непрерывной правке полосы на листы размерной длины

Реализацию зависимостей статического момента нагрузки и момента инерции от времени на протяжении одного цикла правки, показаных на рисунках 3.3 и 3.4 выполняем по экспериментальным точкам в MATLAB Simulink при помощи блоков Signal Builder (рисунки 3.5, 3.6).

Рисунок 3.5 – Зависимость статического момента на валу двигателя в течении

одного цикла правки полосы листоправильной машиной, задана у блоці Signal Builder

Рисунок 3.6 – Зависимость приведенного к валу двигателя момента инерции механизму впродовж одного циклу різання, задана у блоці Signal Builder

3.2 Повышение энергетической эффективности стана 2300 холодной правки путем оптимизации энергопотребления электромеханической системой листоправильной машины

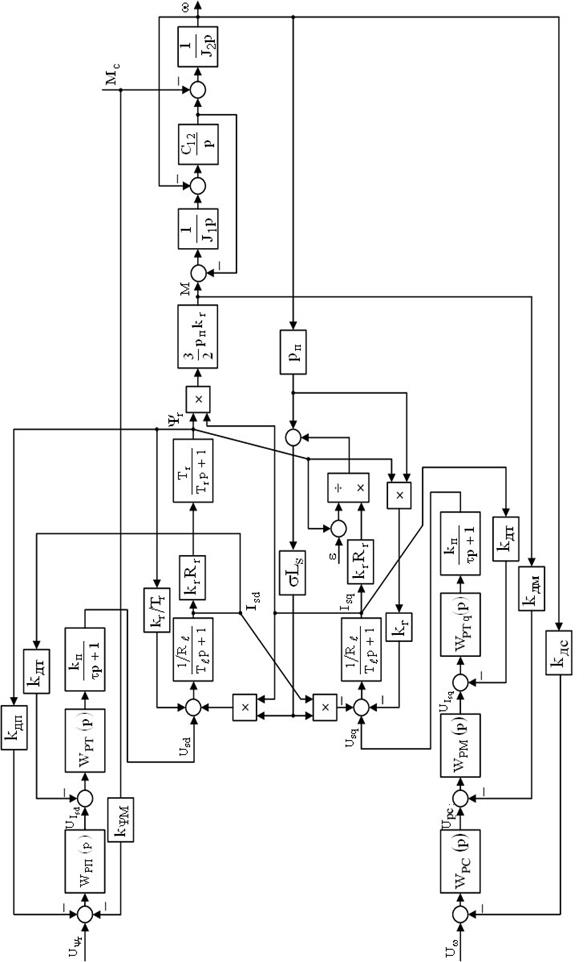

3.2.1 Сущность совершенствования системы векторного управления электропривода листоправильной машины и структурная схема с предложенным усовершенствованием

Главная идея совершенствования системы управления электроприводом листоправильной машины является замена частотного преобразователя (инвертора) SINAMICS S120 ServoControl на более усовершенствованный и экономически выгодный инверторOmron CIMR – G7C4300с учетом сменности статического момента нагрузки и момента инерции и использование момента нагрузки для управления потокосцепления ротора. То есть в предложенной системе автоматического управления потокосцепления ротора не остается постоянным на уровне 6,009 Вб, а меняется, повторяя характер изменения нагрузки (при увеличении нагрузки потокосцепление увеличивается). Когда нагрузка постоянная, то также не меняется.

Сущность изменений, вносимых в структурной схемы системы автоматического управления, заключается в создании дополнительного канала передачи информации с моментом нагрузки. При этом принимается во внимание, что потокосцепления не может быть уменьшено ниже некоторой величины, так как система пойдет в разнос, состоится переброска двигателя вследствие падения критического момента через малую величину напряжения статора. Предложенная система управления электроприводом листоправильной машины будет реализовывать одновременно как принцип управления по отклонению (Ползунова – Ватта), так и принцип управления по возмущению (принцип Понселе), т.е. будет комбинированной [13-16].

Структурная схема электромеханической системы с векторным управлением асинхронным двигателем с короткозамкнутым ротором, включающий предлагаемое совершенствование, приведена на рисунке 3.33.

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Технико-экономическое обоснование модернизации электромеханической системи листоправильной машины

Развитие теории машин переменного тока, создание усовершенствованных силовых полупроводниковых приборов и преобразователей на их основе, использования современных способов управления, включая микропроцессорные, позволили создать высококачественные и надёжные системы регулированых асинхронных электроприводов, которыеявляются основным видом регулированого электропривода.

В 2002 году в Европпе из общего числа регулированых приводов электроприводы переменного тока составили 68%, электроприводы постоянного тока – 15%, механические и гидравлические приводы – 17%. Тенденция роста доли регулированых асинхронных электроприводов сохранится и в дальнейшем, поскольку массовый регулированый электропривод может быть реализован только на базе асинхронных двигателей. Это связано с тем, что в диапазоне мощностей до 100 кВт их изготавливаетсяв50 раз больше, чем двигателей постоянного тока.

Широкое использование регулированых электроприводов привело к тому, что современный электропривод является не только энергосиловой установкой, которая позволяет обеспечить призводственные механизмы необходимой механической энергией, но и способом управления технологическими процессами, поскольку задание по реализации качества производственных процессов в данное время в большенстве случаев ложатся на системи управления регулироваными электроприводами в объединении с системами технологической автоматики. в связи с ростом цен на энергоносители, в частности на электроэнергию, проблема энергосбережения прилбретает особенной актуальности.

Энергосбережение стало одним из приоритетных направлений технической политики во всех развитых странах мира. Это связано, во-первых, с ограниченностью и необновлению основных энергоресурсов, во-вторых, сбезпрерывным ростомтрудностей их добычи и стоимости, в-третьих, с глобальными экологическими проблемами, которые отразились на рубеже тысячилетий.

Энергосбережение является наиболее дешевым и безопасным способом увеличения энергогенерирующих мощностей, посколькузатраты на экономию 1 кВт мощности обходятся в 5 раз дешевле, чем стоимостьна введение 1 кВт мощности.

Основные потери (до 90%) приходятся на сферу энергопотребления, в которой могут быть сконцентрированы основные усилия по энергосбережению.

Поскольку электроприводы потребляют до 70% электроэнергии, то наиболее существенная экономия электроэнергии может быть достигнута при использовании регулированых электроприводов для управления технологическими процессами, что в объединении с возможностями автоматизации может обеспечить оптимальное использование электроэнергии и других ресурсов.

В связи с тем, что среди регулированных электроприводов доминирующее положение занимают частотно-регулированые асинхронные электроприводы, их массовое использование позволяет решать не только технологические задания, но и проблему энергосбережения.

Использование частотно-регулированого электропривода с короткозамкнутым асинхронным двигателем позволяет существенно повысить надежность работылистоправильной машины и снизить потребляемую ей электроэнергию.

Особенно важным для снижения энергопотребления является рациональное использование электроэнергии в электроприводе листоправильной машины, что приводит к повышению её энергетической эффективности.

Возможность повышения энергетической эффективности машины вытикаетиз того, что во время выполнения технологического процессаправки металла момент статической нагрузки имеет резко изменяющийся характер, принимая наибольшие значения в короткие промежутки времени (непосредственно впроцессе правки). Извесно, что величина потокосцепления в электромеханической системе с векторным управлением влияет на стойкость и энергопотребление.

В дипломном проекте предложено выполнить управление электроприводом таким образом, чтобы потокосцепление приобретало наибольшее значение только непосредственно во время правки, а в другие моменты времени было на минимально допустимом для устойчивой работы уровне, что дает возможность снизить энергопотребление машины на несколько процентов.

4.2 Расчёт и сопоставление капитальных затрат

Исходные данные для технико-экономических расчетов сведены в таблицу 4.1.

Таблица 4.1 – Исходные данные для технико-экономических расчетов

| Исходные данные | Базовый вариант | Новый вариант |

| Должностной оклад оператора До, грн. | ||

| Стоимость оборудования электроприводаЦоб, грн. | ||

| Коэффициент полезного действия двигателяh, % | ||

| Коэффициент использования оборудования по времени Кв | 0,9 | 0,9 |

| Коэффициент использования оборудования по мощностиКм | 0,8 | 0,8 |

Стоимость1 кВт  час электроэнергии для промышленныхпотребителейSэ, грн. час электроэнергии для промышленныхпотребителейSэ, грн.

| 0,51 | 0,51 |

| Количество текущих ремонтов за год | ||

| Количество средних ремонтов за год | ||

| Должностной оклад оператора До, грн. | ||

| Стоимость оборудования электроприводаЦоб, грн. | ||

| Коэффициент полезного действия двигателяh, % | ||

| Коэффициент использования оборудования по времени Кв | 0,9 | 0,9 |

Продолжение таблицы 4.1

| Исходные данные | Базовый вариант | Новый вариант |

| Коэффициент использования оборудования по мощностиКм | 0,8 | 0,8 |

Стоимость1 кВт  час электроэнергии для промышленныхпотребителейSэ, грн. час электроэнергии для промышленныхпотребителейSэ, грн.

| 0,51 | 0,51 |

| Количество текущих ремонтов за год | ||

| Количество средних ремонтов за год | ||

| Количество капитальных ремонтов за год | ||

| Экономия энергии за счёт оптимизации алгоритма управления, % | 5,5 |

В экономических расчетах в определении капитальных вложений в средства автоматизации включаютрасчет капитальных вложений по базовому варианту и по проектированному.

К капитальным затратам по каждому варианту электромеханической системы относят:

– стоимость нового оборудования системы;

– стоимость резерва;

– стоимость строительно-монтажных работ, в том числе зарплата;

– транспортные расходы на доставку оборудования;

– заготовительно-складские расходы.

Стоимость резерва составляет 30% от стоимости основного оборудования. Расходы на площадь помещения, где расположено оборудование, транспортные и заготовительно-складские работы принимаются соответственно 20, 6 и1,5% от стоимости основного оборудования. Стоимость строительно-монтажных работ составляет 15% от стоимости основного оборудования (50% от этой суммы составляет зароботная плата).

В общем виде сумма капитальных затрат определяется по формуле

К=Sоб+Sрез+Sпл+Sтр+Sз.с,

где К – капитальные вложения;

Sоб – стоимость оборудования, включая монтажные работы;

Sрез – стоимость резерва;

Sпл – стоимость площади, которую занимает оборудование;

Sтр– транспортные затраты на доставку оборудования;

Sз.с – заготовительно-складские затраты.

Расчитаем капитальные затраты на электрооборудование базового варианта. К основному производственному оборудованию относится асинхронный электродвигатель с короткозамкнутым роторомK21F315L4, випрямитель Sinamics S120 6SL3320-1TE40-1AA0, инвертор Sinamics S120 6SL3320–1TE36–3AA0 и модуль SMC30, необходимый для подключения датчиков. Рыночная стоимость асинхронного двигателя K21F315L4 составляет85000 грн, ориентировочная стоимость випрямителя – 90000 грн, инвертора – 80000 грн, модуля SMC30 для подключения датчиков – 14000 грн.

Таким образом, общая стоимость оборудования по базовому варианту составляет

Цоб= 85000 + 90000 + 80000 + 14000 = 269000 грн.

Затраты на строительно-монтажные работы составляют

Sс.м.р = Цоб  0,15 = 269000 · 0,15 = 40350 грн.

0,15 = 269000 · 0,15 = 40350 грн.

Зарплата строительно-монтажных рабочих

Зс.м = 0,5Sс.м.р = 0,5 · 40350 =20175 грн.

Тогда по оборудованию имеем

Sоб = Цоб + Sс.м.р.= 269000 + 40350 = 309350 грн.

Стоимость резерва

Sрез = Цоб  0,3= 269000 ·0,3 = 80700 грн.

0,3= 269000 ·0,3 = 80700 грн.

Стоимость площади, которую занимает электрооборудование

Sпл=Цоб  0,2 = 269000 ·0,2 = 53800 грн.

0,2 = 269000 ·0,2 = 53800 грн.

Транспортные затраты на доставку оборудования

Sтр=Цоб  0,06= 269000 ·0,06 =16140 грн.

0,06= 269000 ·0,06 =16140 грн.

Заготовительно-складские затраты:

Sз.с=Цоб  0,015= 269000 ·0,015 = 4035 грн.

0,015= 269000 ·0,015 = 4035 грн.

Общая сумма капитальных затрат по базовому варианту составит

Кбаз=Sоб+Sрез+Sпл+Sтр+Sз.с=309350+ 80700 + 53800 +16140 +4035=464025 грн.

Расчитаем капитальные затрати на электрооборудование нового варианта. Двигатель, выпрямитель и модуль SMC30 остаются из базового варианта. К ним добавляется инверторOmron CIMR – G7CОн имеет класс точности 0,1% и рыночную стоимость приблительно 81850 грн. Стоимость оборудования по новому варианту составит

Цоб=85000 + 90000 + 81850 + 14000 = 270850 грн.

Поскольку новый вариант не предпологает установки мощного и габаритного оборудования, то затраты на строительно-монтажные работы примем в размере 2% от стоимости основного оборудования.

Затраты на строительно-монтажные работы относительно электрооборудования

Sс.м.р = Цоб · 0,02 = 270850 · 0,02 = 5417 грн.

Зарплата строительно-монтажных работников

Зс.м = 0,5Sс.м.р = 0,5 · 5417 = 2708,5 грн.

Вообщем по оборудованию имеем:

Sоб = Цоб + Sс.м.р.= 270850 + 5417 = 276267 грн.

Стоимость резерва

Sрез=Цоб · 0,3 = 270850 · 0,3 = 81255 грн.

Стоимость площади, которую занимает электрооборудование

Sпл=Цоб · 0,2 = 270850 · 0,2 = 54170 грн.

Транспортные затраты на доставку оборудования

Sтр=Цоб · 0,06 = 270850 · 0,06 = 16251 грн.

Заготовительно-складские затраты

Sз.с=Цоб · 0,015= 270850 · 0,015 = 4063грн.

Общая сумма капитальных затрат по новому варианту составит

Кнов=Sоб+Sрез+Sпл+Sтр+Sз.с= 276217+ 81255+ 54170 + 16251+ 4063=431956 грн.

Разница в суммах капитальных затрат объясняется наличием дополнительного оборудования, что устанавливается в новом варианте.

4.3 Расчет и сопоставление эксплуатационных затрат

При расчёте годового экономического эффекта необходимо знать себестоимость единицы продукции в сравнении с базовым вариантом.

Себестоимость продукции – это затраты на производство продукции при каждом производственном цикле её изготовления. Экономия затрат на производство определяется путём сопоставления затрат в базовом варианте и в варианте, что проектируется.

При расчете годовых затрат на производство продукции ко вниманию принимаются следующие технологические изменения:

– в результате проведенной модернизации снижается энергопотребление электромеханической системылистоправильной машины для холодной правки металла;

– система автоматического управления, что внедряется, повышает уровень автоматизации электромеханической системы и выдвигает более жесткие условия к операторам, которые её обслуживают.

Принимая во внимание при расчете годового экономического эффекта перечисленные више изменения, изменяемая часть технологической себестоимости может быть представлена следующим образом

С=Са+ Сэ+ Сзп+ Сро+Сдр,

где Са – годовые амортизационные отчисления;

Сэ – затраты на электроэнергию, что потребляется электроприводом;

Сзп – зарплата персонала, что обслуживает систему управления;

Сро – затрати на ремонт оборудования;

Сдр – другие затрати.

Годовые амортизационные отчисления по каждому варианту расчитывается по формуле

Са=(Nа  Цоб)/100,

Цоб)/100,

где Nа – норма амортизационных отчислений (берём 15% для нового и 25% для базового варианта);

Цоб – стоимость основного оборудования.

Амортизационные отчисления:

– по базовому варианту

Са.баз = 25 · 269000/100 = 67250 грн.

– по новому варианту

Са.нов = 15 · 270850/100 = 40627,5 грн.

К амортизационным отчислениям на оборудование следует добавить отчисления на площадь, тогда получим полные амортизационные отчисления за год.

Отчисления на площадь составят:

– по базовому варианту

Са.пл.баз= (10 · 53800)/100 = 5380 грн,

– по новому варианту

Са.плнов = (8 · 54170)/100 = 4333,6 грн.

Норма амортизации для базового варианта 10% и 8% для нового.

Полные амортизационные отчисления:

– по базовому варианту

Сабаз = Са.баз + Са.плбаз = 67250 + 5380 = 72630 грн,

– по новому варианту

Санов = Са.нов + Са.плнов= 40627,5+ 4333,6 = 44961,1 грн.

Расчитаем затраты на электроэнергию, что потребляется:

Се=(Р/h)·Тэф·Ки·Км·Sэ,

где Р – номинальная мощность двигателя, кВт;

h – коэффициент полезного действия электрооборудования;

Тэф – эффективный фонд рабочего времени, час;

Ки – коэффициент использования оборудования по времени;

Км – коэффициент использования оборудования по мощности;

Sе – стоимость 1 кВт  час электроэнергии, грн/кВт

час электроэнергии, грн/кВт  час.

час.

Используя таблицу4.1, примем коэффициент использования оборудования повремени – 0,9, по мощности – 0,8, коэффициент полезного действия – 0,9,как для базового, так и для нового вариантов. Стоимостьэлектроэнергии в промышленности принимаем0,51 грн/кВт  час.

час.

Эффективный фонд времени по обеим вариантам при работе цеха в одну смену составляет

Тэф=8·22·12=2112 час.

Определим затрати на электроэнергию в базовом варианте

Сэ.баз = (325/0,9)·2112·0,96·0,8·0,51 = 298721,3 грн.

В соответствии с выполненными в дипломном проекте исследованиями на математической модели, энергопотребления электромеханической системы с предложенным усовершенствованием снижается в среднем на 5,5%. Поэтому энергопотребление по новому варианту можно вычислить следующим образом

Сэ.нов = 298721,3·(100 – 5,5)/100 = 282291,62.

Модернизация системы управления требует повышения квалификации персонала, что её обслуживает (операторов). Работники находятся на должностных окладах, расчет ведется по формуле

Сзп = До · Кп · Кд · Sм · Кз · n,

где До – должностной оклад оператора, грн;

n – количество операторов, что обслуживают систему управления;

Sм – количество месяцев работи, Sм=12;

Кп – коэффициент, что определяет процент премии до основной зарплаты, Кп=1,15;

Кд – коэффициент дополнительной зарплаты, Кд=1,1;

Кз – коэффициент сменности работы оборудования, Кз=1,4.

Для обслуживания системы управления нужно, чтобы работало два человека Тоесть, один человек в смену при двухсменном режиме работы, поэтому n=2.

Используя исходные данные с таблицы 4.1, определяем зарплату обслуживающего персонала для базовой системы

Сзп.баз= 1800 ·1,15·1,1·12·1,4·2 = 76507,2 грн.

Зароботная плата операторов для модернизированой системы

Сзп.баз=2500·1,15·1,1·12·1,4·2 = 106260 грн.

Рассчитаем затраты на ремонт оборудования.

Стоимость материалов при ремонте можно определить как процент от балансовой стоимости системы по формуле

Сро = (Цоб · НТОиР)/100,

где Цоб – стоимость основного оборудования;

НТОиР – процент отчислений на техническое обслуживание и ремонт, для базового варианта электропривода НТОиР.б.=15%, а для модернизированного – НТОиР.м.=10%.

Таким образом, для базовой системы электропривода затраты на ремонт составят следующее значение

Сро.баз = (269000 · 15)/100 = 40350 грн.

Для модернизированного варианта

Сро.нов = (270850 · 10)/100 = 27085грн.

В смете годовых эксплуатационных затрат другие затраты принимаются в размере 1% от суммы капитальных вложений.

Для базового варианта

Сдр.баз=0,01·Кбаз=0,01·464025= 4640,25 грн.

Для нового варианта

Сдр.нов =0,01·Кнов =0,01·431956= 4319,56 грн.

Для анализа эксплуатационных затрат полученные данные представим в виде таблицы4.2.

Таблица 4.2 – Эксплуатационные затраты

| Наименование затрат | Базовый вариант | Новый вариант |

| Амортизационные отчисления, грн | 44961,1 | |

| Затраты на электроэнергию, что потребляется электроприводом, грн | 298721,3 | 282291,62 |

Продолжение таблицы 4.2

| Наименование затрат | Базовый вариант | Новый вариант |

| Затраты на электроэнергию, что потребляется электроприводом, грн | 298721,3 | 282291,62 |

| Зароботная плата операторов, грн | 76507,2 | |

| Затраты на ремонт оборудования, грн | ||

| Другие затраты, грн | 4640,25 | 4319,56 |

| Суммарные эксплуатационные затраты, грн | 492848,75 | 464917,28 |

Не нашли, что искали? Воспользуйтесь поиском: