ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Ассортимент и технология производства полукопченых колбас ГОСТ 16351-86

Основной ассортимент колбас включает следующие сорта и наименования:

• высший сорт — Армавирская, Краковская, Охотничьи колбаски, Полтавская, Украинская жареная, Таллинская (ГОСТ 16351-86),

• первый сорт — Одесская, Свиная, Украинская (ГОСТ 16351-86),

• второй сорт — Баранья, Польская (ГОСТ 16351-86),

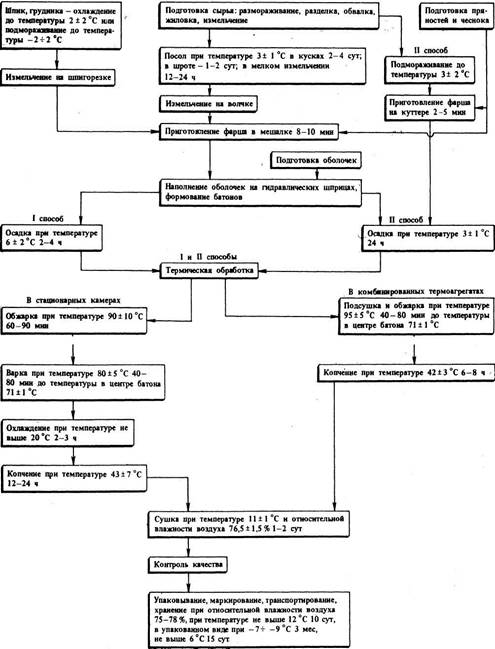

Технология производства полукопченых колбас осуществляется по технологической схеме и включает в себя следующие технологические процессы:

Сырье и его подготовка. В качестве основного сырья используют говядину, свинину, баранину в остывшем, охлажденном и размороженном состояниях, шпик хребтовый и боковой, грудинку свиную с массовой долей мышечной ткани не более 25 %, жир-сырен бараний. Выпускается целый ряд нетрадиционных полукопченых колбас, в рецептуру которых входят другие виды мясного сырья, субпродукты, белковые препараты животного и растительного происхождения и т. д. В процессе жиловки мясо разрезают на куски массой до 1 кг, шпик и грудинку — на полосы размером 15х30 см. Жирное сырье перед измельчением охлаждают до 2 ± 2°С или подмораживают до —3.. -1 °С.

В зависимости от сырья и вида колбас их изготавливают двумя способами.

Первый способ. Посол сырья. Сырье перед посолом измельчают на куски или на волчке до состояния фарша, решетка с отверстиями от 2-3 до 16-25 мм, что зависит от вида полукопченых колбас, отличающихся индивидуальной структурой и рисунком. Солят мясо добавлением 3 кг поваренной соли на 100 кг сырья, выдерживают при температуре 3 ± 1 °С в кусках — до 3 сут, мелкоизмельченное — 12-24 ч, шрот — 1-2 сут. Нитрит натрия добавляют при посоле (7,5 г на 100 кг сырья в виде 2,5%-ного раствора) или в процессе приготовления фарша.

Приготовление фарша. После посола мясное сырье дополнительно измельчают на волчке с диаметром отверстий решетки 2-3 мм. Степень измельчения жироемкого сырья зависит от вида колбасы.

Говядину, баранину и нежирную свинину загружают в мешалку, перемешивают 2-3 мин, добавляя пряности, чеснок и нитрит натрия, если он не был внесен при посоле. Затем вносят полужирную свинину, продолжая перемешивать в течение 2-3 мин. На заключительном этапе вносят небольшими порциями грудинку, жир-сырец, шпик для их равномерного распределения по всей массе фарша. Температура фарша по окончании его приготовления, что занимает 6-8 мин, не должна превышать 12°С, иначе возможны структурные нарушения фарша, что служит причиной возникновения дефектов готовой продукции (ватообразный фарш, бульонные отеки и др.).

Формование. Для этих целей используют гидравлические или вакуумные шприцы. Техника наполнения оболочек фаршем и обозначение товарных отметок аналогичны таковым у варено-копченых колбас, однако продолжительность и температурный режим осадки отличаются и должны составлять 2-4 ч при температуре 4-8 °С.

Термическая обработка. Обжарку, варку, охлаждение и копчение полукопченых колбас проводят как в стационарных, так и в комбинированных камерах, а также в термоагрегатах непрерывного действия.

- Технологический процесс производства полукопченых колбас

- Технологический процесс производства полукопченых колбас

В стационарных камерах батоны после осадки обжаривают в течение 60-90 мин при температуре 90 ± 10 °С. Высыхание и покраснение поверхности колбас свидетельствует об окончании обжарки. Варку проводят в пароварочных котлах при температуре пара 80± 5 °С или котлах с водой, предварительно нагретой до 87 ± 3 °С.

Продолжительность процедуры — 40-80 мин, до достижения в центре батона температуры 71 ± 1 °С. Следующим этапом является охлаждение в течение 2-3 ч при температуре не выше 20 °С, затем колбасы коптят в коптильных или обжарочных камерах при 43 ± 7 °С от 12 до 24 ч.

Последовательность термической обработки в комбинированных камерах и терморегатах непрерывного действия следующая: батоны подсушивают и обжаривают при температуре 95 ± 5 °С и относительной влажности воздуха 10-20 % при скорости его движения 2 м/с. В зависимости от диаметра оболочки обжарка продолжается от 40 до 80 мин, до достижения в центре батона температуры 71 ± 1 °С. В конце обжарки возможно появление морщинистости оболочки. Для предотвращения этого дефекта за 10-20 мин до окончания обжарки влажность в камере повышают до 52 ± 3 %.

Копчение начинают сразу же после обжарки, снижая температуру в камере до 42 ± 3 °С и поддерживая относительную влажность дымовоздушной среды на уровне 60-65 %, а скорость ее движения — 1 м/с. При таких условиях процесс копчения заканчивается через 6-8 ч.

В заключение процесса колбасы сушат 1-2 сут до приобретения упругой консистенции и достижения стандартной массовой доли влаги. Режимы сушки: температура воздуха 11±1 °С, относительная влажность 76,5 ± 1,5 %.

Второй способ.

Отдельные виды полукопченых колбас, ввиду особенностей рецептурного состава и требуемых показателей качества, рекомендуется изготавливать на поточно-механизированных линиях. К этим колбасам относят Армавирскую, Краковскую, охотничьи колбаски, Таллинскую, Одесскую, Украинскую, Баранью, Польскую и целый ряд других близких по рецептуре колбас.

Общая схема производства полукопченых колбас по второму способу: Подготовка сырья, приготовление фарша в куттере, наполнение и вязка батонов осуществляются так же, как при втором способе производства варено-копченых колбас. Дальнейшие технологические процессы специфичны для полукопченых колбас и описаны выше, при рассмотрении первого способа производства. Некоторые виды полукопченых колбас предусматривают применение особенных технологических приемов и регулируемых параметров, которые описаны в технологических инструкциях на их производство. К таким колбасам относят: Городскую, Москворецкую, Славянскую.

Представляется целесообразным остановиться на технологии изготовления колбасы Украинской жареной, учитывая ее популярность и возможность приготовления в домашних условиях. На 100 кг несоленой жилованной полужирной свинины добавляют 1800 г поваренной соли, 200 г сахара-песка или глюкозы, 200 г черного или белого молотого перца, 1000 г очищенного свежего чеснока. Выход продукта — 61 % от массы несоленого сырья. Согласно схемы, свинину измельчают на волчке с диаметром отверстий решетки 14-20 мм без предварительного посола и готовят фарш перемешиванием свинины с оставшимися компонентами рецептуры. Наполняют готовым фаршем оболочку. В качестве последней используют черевы говяжьи средние и узкие. В домашних условиях для шприцевания оболочки на мясорубку прикрепляется цевка. Батоны, открученные длиной 15-20 см, свертывают в виде спирали с 2-4 витками, с внутренним диаметром 5-15 см, и перевязывают шпагатом крестообразно. Обжарку производят в шкафах или на плитах при температуре 200 ± 20°С, укладывая батоны в один ряд на противень, смазанный жиром. Через 20-30 мин батоны переворачивают, сливают жир и продолжают обжарку еще в течение 30-35 мин до достижения температуры в центре батона 71 ± 1 °С. Для улучшения товарного вида батоны перед термической обработкой ошпаривают паром в варочных камерах или горячей водой в течение 5-10 мин. (Схема колбасы Украинской жареной).

Охлаждают колбасу на противнях при температуре 0-15 °С 6-8 ч. Хранят при температуре 8°С не более 5 сут.

Из разработанных в последнее время полукопченых колбас наибольший интерес представляет продукция, вырабатываемая по ТУ 61 РФ 01-99-90 и ТУ 9213-505-00419779-99. Согласно последнему нормативному документу, производят следующие наименования колбас: Любительская, Особая, Крестьянская, Сельская. На рис. 2.10 показана технологическая схема их производства с указанием регулируемых технологических параметров.

Показатели качества полукопченых колбас, включают органолептические, физико-химические и бактериологические данные. При вязке батонов и использовании натуральной оболочки свободные концы шпагата должны быть не длиннее 2 см. При выработке колбас в искусственной оболочке поперечных перевязок шпагатом можно и не делать. На оболочке или бандероли наносят печатные обозначения предприятия-изготовителя, наименование и сорт колбасы. Концы батонов закрепляют металлическими скрепками или скобами с наложением петли. Минимальная длина батона — 15 см. Не допускаются к реализации колбасы:

• имеющие загрязнения на поверхности батона; с лопнувшими и поломанными батонами;

• с рыхлым фаршем; с наличием серых пятен на разрезе; с наплывами фарша над оболочкой (нарушающими целостность батона); со слипами более 5 см (на батонах длиной менее 30 см) и более 10 см (на батонах длиной более 30 см); с наличием жировых отеков более 5 см; с наличием постороннего привкуса и запаха.

Транспортирование и хранение. Колбасы полукопченые выпускают в реализацию с температурой в толще батона 0-12 °С. Транспортируют в авторефрижераторах и автомобилях-фургонах с изотермическим кузовом в соответствии с правилами перевозок скоропортящихся грузов, действующими на данном виде транспорта.

Срок годности полукопченых колбас с момента окончания технологического процесса при температуре не выше 12°С и относительной влажности 75-78 % — не более 10 суток.

В охлаждаемых помещениях при температуре не выше 6 °С и относительной влажности воздуха 75-78 % колбасы, упакованные в ящики, допускается хранить не более 15 сут, а при температуре —7... —9 °С — в течение 3 мес. В неохлаждаемых помещениях при температуре не выше 20 °С допускается хранить колбасы до 3 сут. Колбасы, упакованные под вакуумом в полимерную пленку, хранят при температуре 5-80 С:

при сервировочной нарезке — не более 10 сут; при порционной нарезке — не более 12 сут; целыми батонами — не более 20 сут;

при температуре 12-15 °С: при сервировочной нарезке — не более 6 сут; при порционной нарезке — не более 8 сут; целыми батонами — не более 15 сут.

Таблица 11 Рецептуры полукопченых колбас

| Наименование сырья, пряностей и материалов, кг | Норма для колбас | |||||

| на 100 кг несоленого сырья | Краковская | Таллинская | Одесская | |||

| Говядина жил. первого сорта | - | |||||

| Говядина жил. второго сорта | - | - | ||||

| Свинина жил. полужирная | ||||||

| Грудинка свиная | - | - | ||||

| Шпик боковой | - | - | ||||

| Шпик хребтовый | - | - | ||||

| Пряности и материалы, г (на 100 кг несоленого сырья) | ||||||

| Соль поваренная пищевая | ||||||

| Нитрит натрия | 7,5 | 7,5 | 7,5 | |||

| Сахар-песок или глюкоза | ||||||

| Перец черный или белый молотый | ||||||

| Перец душистый молотый | - | |||||

| Чеснок свежий очищенный измельченный | ||||||

| Кориандр или тмин молотые | - | - | ||||

| Вместо сахара и отдельных пряностей: | ||||||

| Смесь пряностей №6 или | - | - | ||||

| Смесь пряностей №3 | - | - | ||||

| Оболочки | Черевы говяжьи экстра; широк.; черевы свиные широк., средние | Круга говяжьи №2,3,4, Пикала говяжьи широкие, средние, узкие | Черевы говяжьи широкие, средние, узкие; черевы свиные широкие, средние; круга говяжьи №1,2,3,4 | |||

| искуст. обол. Æ 40-65мм, гузенки. | ||||||

| Выход продукта, % к массе несоленого сырья | ||||||

| Органолептические показатели | ||||||

| Внешний вид | Батоны с чистой, сухой поверхностью, без пятен, слипов, повреждений оболочки, наплывов фарша | |||||

| Консистенция | Упругая | |||||

| Вид на разрезе | Фарш равномерно перемешан, цвет фарша от розового до темно-красного, без серых пятен, пустот и содержит: | Фарш равномерно переме-шан, цвет фарша от светло-се-рого до слабо-розового, цвет жира белый или с розовым оттенком, без пустот и содержит: | ||||

| Кусочки грудинки размером не более 6 мм | Кусочки шпика размером не более 4 мм | Кусочки шпика размером не более 4 мм | ||||

| Запах и вкус | Свойственные данному виду продукта, с выраженным ароматом пряностей, копчения и запахом чеснока, без посторонних привкуса и запаха; вкус слегка острый, в меру соленый | |||||

| Форма, размер и вязка батонов | Батоны в виде колец с внут-ренним Æ 10-20см

| Батоны прямые дл. до 50см с одной перевязкой внизу батона

| Батоны открученные в виде колец с внутренним Æ 10-15 см или прямые батоны дл. до 50 см с двумя перевяз-ками посередине батона

Не нашли, что искали? Воспользуйтесь поиском:

|