ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

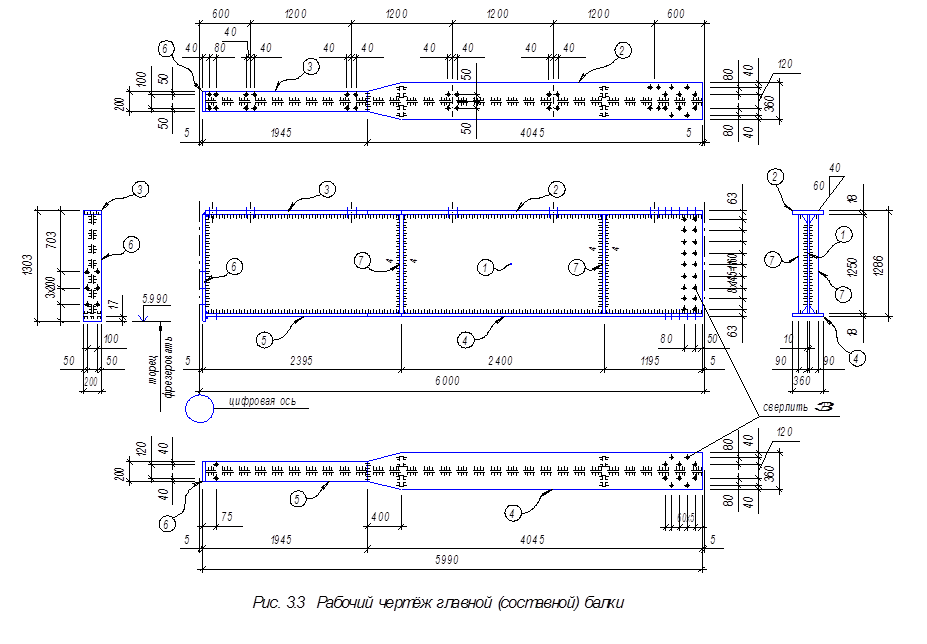

Рабочий чертеж главной (составной) балки

Разработка рабочих чертежей элементов конструкций (отправочных марок), предназначенных для изготовления и монтажа, является следующим этапом выполнения деталировочных рабочих чертежей. Сборочный чертеж элементов конструкций содержит:

- один или несколько элементов, подобных конструктивно или комплектных в монтаже;

- чертежи деталей элементов конструкций;

- спецификацию на отправочный элемент;

- таблицу отправочных элементов конструкций;

- таблицу сварных швов;

- технические требования к изготовлению деталей и элементов конструкций.

Рассмотрим процесс выполнения рабочего чертежа отправочной марки главной балки. Изображение отправочной марки главной балки начинается с вычерчивания основного вида фронтальной проекции. На основном виде конструкция изображается в том положении, в котором она будет находиться в сооружении. Для изображения отправочной марки балки выбирается масштаб из расчета, чтобы чертеж был компактным, четким и удобным для пользования. Если масштаб связать с размерами высоты сечения, то при высоте сечения 600-1200 мм удобен масштаб 1:20, 1200-1500 мм - 1:25, свыше 1500 мм - 1:50. При этом длинные отправочные марки разрешается изображать в одном масштабе по высоте и ширине сечения, в другом, более мелком (допустимо – в произвольном) – по длине, но при правильном взаимном расположении деталей,

Кроме основного вида для отправочной марки показываем три дополнительных вида: вид сверху, вид снизу и вид со стороны опорного ребра. Направление взгляда указываем стрелкой, поэтому названия видов будут соответственно "Вид А", "Вид Б" и "Вид В". Чтобы показать размеры и вид ребер жесткости, достаточно дать один разрез, который указывается на основном виде.

На деталировочных чертежах видимые позиции (детали) изображаются сплошными линиями, невидимые - штриховыми. На видах снизу и сверху штриховыми линиями показываются невидимые грани ребер жесткости. Напомним, что невидимые позиции элементов, отделенные от видимых воздушной прослойкой, на чертежах не показываются.

На деталировочных чертежах видимые позиции (детали) изображаются сплошными линиями, невидимые - штриховыми. На видах снизу и сверху штриховыми линиями показываются невидимые грани ребер жесткости. Напомним, что невидимые позиции элементов, отделенные от видимых воздушной прослойкой, на чертежах не показываются.

На рабочем чертеже проставляются размеры четырех видов: увязочные, для изготовления деталей, для сборки конструкций и для приемки готовой конструкции.

На чертеже отправочной марки рис. 3.3 составной балки маркируются все сборочные детали, называемые также сборочными марками или позициями. Сборочные детали обозначаем цифрами. Нумерацию начинаем с основных деталей в следующем порядке: стенка - 1, элементы верхнего пояса - 2 и 3, нижнего - 4 и 5 (элементы верхнего пояса при одинаковых габаритных размерах с элементами нижнего пояса отличаются от них наличием отверстий), опорное ребро - 6, промежуточные ребра жесткости - 7. Напомним, что детали, являющиеся зеркальным изображением, имеют один номер, но снабжаются дополнительными индексами "Т" и "Н" - "так" и "наоборот". Кроме того, одинаковые позиции в разных отправочных марках одной монтажной схемы на чертеже должны иметь одно обозначение, и разные обозначения должны быть обязательно у неодинаковых деталей разных отправочных марок, изображенных на одном листе. В состав чертежа отправочной марки входят спецификация металла, таблица заводских швов, таблица отправочных марок и текстовые указания. Чертежи деталей выполняются в тех случаях, когда детали не могут быть изготовлены по данным чертежа элементов конструкций.

Спецификацию металла выполняют по форме 9 (см. приложение Б). Пример заполнения спецификации (табл. 3.3) выполнен для марки Ml, показанной на рис.3.3

Размеры деталей даются в миллиметрах и указываются в спецификации в окончательном виде после всех технологических операций резки, строжки и т.п. Например, сечение детали 1 (стенка) – 1250 х 10 мм, длина - 5976 мм.

При подсчете массы деталей соблюдают следующие правила:

- массу одной детали подсчитывают с точностью до 0,1 кг;

- массу всех одинаковых деталей элемента – с точностью до 1 кг;

-масса листовых деталей определяется произведением объема листа на плотность стали 7850 кг/м3, при этом масса непрямоугольных листовых деталей, вписывающихся в прямоугольник площадью до 0,2 м2, определяется по площади этого прямоугольника, для всех остальных деталей – по фактической площади;

Таблица 3.3.

| Спецификация на отправочный элемент | ||||||||||

| Марка | Поз. | Кол. шт | Сечение | Длина, мм | Масса, кг | Марка или наимен. стали | При-мечание | |||

| т | н | шт. | общ. | элем | ||||||

| М1 | - 1250´10 | 586,4 | С255 | |||||||

| - 360´18 | 205,8 | сн. 1 фас. | ||||||||

| - 200´18 | 54,6 | сн. 1 фас. | ||||||||

| - 360´18 | 205,8 | сн. 1 фас. | ||||||||

| - 200´18 | 54,6 | сн. 1 фас. | ||||||||

| - 200´14 | 28,2 | фр. 1 тор. | ||||||||

| - 90´6 | 5,3 | ср. 2 уг. | ||||||||

| 1% на сварные швы |

- массу деталей из профильного проката вычисляют умножением теоретической массы единицы длины профиля на длину, указанную в спецификации;

- уменьшение массы деталей из-за отверстий под болты не учитывают;

- общую массу отправочной марки определяют как сумму массы всех входящих в марку деталей и массы сварных швов (1% от массы основного металла).

Таблица отправочных марок таблица "Требуется" составляется по форме 10). В ней указывается число отправочных марок по данной монтажной схеме, массу одной марки (по спецификации), массу всех марок одного наименования и массу конструкций, изготавливаемых по данному чертежу. В расчетно-графической работе таблица "Требуется" составляется только для разрабатываемых марок.

В таблице "Заводские сварные швы", выполняемой по форме 11, дают выборку сварных швов на каждый отправочный элемент по толщине швов, их массе, типу электродов. Например, в марке Ml (рис.3.3) поясные швы высотой 6 мм выполняются автоматической сваркой с применением сварочной проволоки Св-08А, опорное ребро приваривается полуавтоматической сваркой, высота шва 6 мм, проволока Св-08А, так же полуавтоматической сваркой привариваются ребра жесткости при высоте шва 4 мм. Размеры швов указываются и на рабочих чертежах.

В примечаниях к чертежу указываются дополнительные требования к материалу конструкций, толщину основных швов, способ сварки, тип электродов и другие сварочные материалы, диаметр отверстий под болты и размеры болтов, технологию образования отверстий, размеры отверстий. Для марки Ml (рис.3.3) примечания будут содержать следующие сведения (текстовые указания приводятся на рабочем чертеже без заголовка):

1. Все угловые швы высотой по катету шва 4 мм, кроме оговоренных.

2. Все отверстия сверлить Æ = 23 мм, кроме оговоренных.

3. Все болты высокопрочные М20, кроме оговоренных.

4. Все обрезы 50 мм, кроме оговоренных,

5. Все поясные швы выполнять автоматом, сварочная проволока Св-О8А ГОСТ 2246-70*.

6. Электроды при ручной сварке типа Э42 по ГОСТ 9467-75.

Не нашли, что искали? Воспользуйтесь поиском: