ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Ремонт моторно-осьових підшипників, тягової зубчатої передачі

Моторно-осьові підшипники, кожухи зубчатої передачі і пружинну підвіску тягових електродвигунів оглядають при технічному обслуговуванні ТО-3 і поточному ремонті ПР-1. При цьому перевіряють кріплення кришок підшипників, кожухів зубчатої передачі, стан обойм і пружин підвіски тягових двигунів. Накладки обойм і пружини, що лопнули, замінюють. При поточному ремонті ПР-2, крім того, знімають нижні половинки кожухів для огляду стану зубчатих коліс і роблять ревізію підбивки в кришках моторно-осьових підшипників. Непридатну підбивку і мастило в кришках замінюють. Нову підбивку — гнітючу пряжу і повстяні прокладки — укладають в кришку після сушки при температурі 60-65°С протягом 5 годин і просочення в осьовому маслі марки Л або 3 при температурі масла 50-60°С протягом 24 годин.

При поточному ремонті ПР-3 викочують візки, розбирають колісно-моторні блоки. Деталі моторно-осьових підшипників, зубчатої передачі і пружинної підвіски тягових двигунів після очищення оглядають для виявлення зношування і дефектів.

Для розбирання, колісно-моторний блок встановлюють на підставку колісною парою вгору, знімають кільце ущільнювача, зсовують колісну пару вліво (від тягового редуктора) і виміряють щупом розгін тягового двигуна на осі колісної пари по величині зазору між торцем вкладишів і центром колісної пари. Відкручують болти і знімають кожух тягового редуктора, звільняють кріплення кришок і знімають їх разом з верхніми вкладишами. Колісну пару зачалюють краном і виймають з нижніх вкладишів. З горловини остову тягового двигуна виймають нижні вкладиші; кришки моторно-осьових підшипників з прокладками закріплюють до остову раніше знятими болтами. Відкручують гайку з торця хвостовика вала якоря тягового двигуна і гідравлічним знімачем спресовують зубчате колесо, після чого гайку з шайбою навертають на вал.

При огляді малих зубчатих коліс їх зуби перевіряють магнітним дефектоскопом. Колеса з тріщинами, зношуванням зубів по товщині більше 3 мм, зміряним універсальним зубоміром по ділильному колу, або із зношуванням до верхньої грані зуба, вм'ятинами, раковинами, отколами і викрашуванням (більше 15 мм від торців) більш ніж на 10% поверхні замінюють.

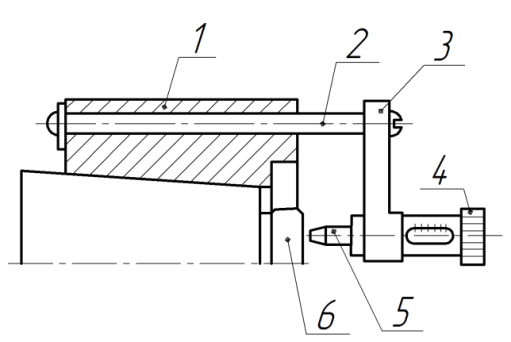

При заміні нове зубчате колесо притирають по конусу вала тягового електродвигуна так, щоб прилягання конусних поверхонь, перевірене по фарбі, складало не менше 70% всієї площі. Для забезпечення надійної посадки зубчатого колеса на вал відстань від внутрішньої кромки у виточці колеса до торця вала тягового двигуна при щільній посадці холодного зубчатого колеса повинна бути 1,5 мм. На зубчате колесо надягають пристосування (рис. 5.40) для обмеження просування його по валу при посадці і встановлюють зазор між штифтом мікрометричного гвинта і торцем вала електродвигуна в межах 1,1-1,35 мм

Рис. 5.40 – Пристосування для перевірки посадки провідного зубчатого колеса на вал якоря:

1 – зубчате колесо; 2 – стрижень; 3 – кронштейн; 4 – мікрометричний гвинт; 5 – штифт; 6 – вал якоря

Зубчате колесо нагрівають в маслі або індукційним нагрівачем до температури 120-160 °С. Конус вала і нагріте колесо протирають чистою серветкою і колесо з надітим на нього пристосуванням різким поштовхом насаджують на вал електродвигуна до упора мікрометричного гвинта в торець валу, після чого на вал навертають гайку із стопорною шайбою.

Міцність посадки на вала після охолодження зубчатого колеса перевіряють обстукуванням молотком.

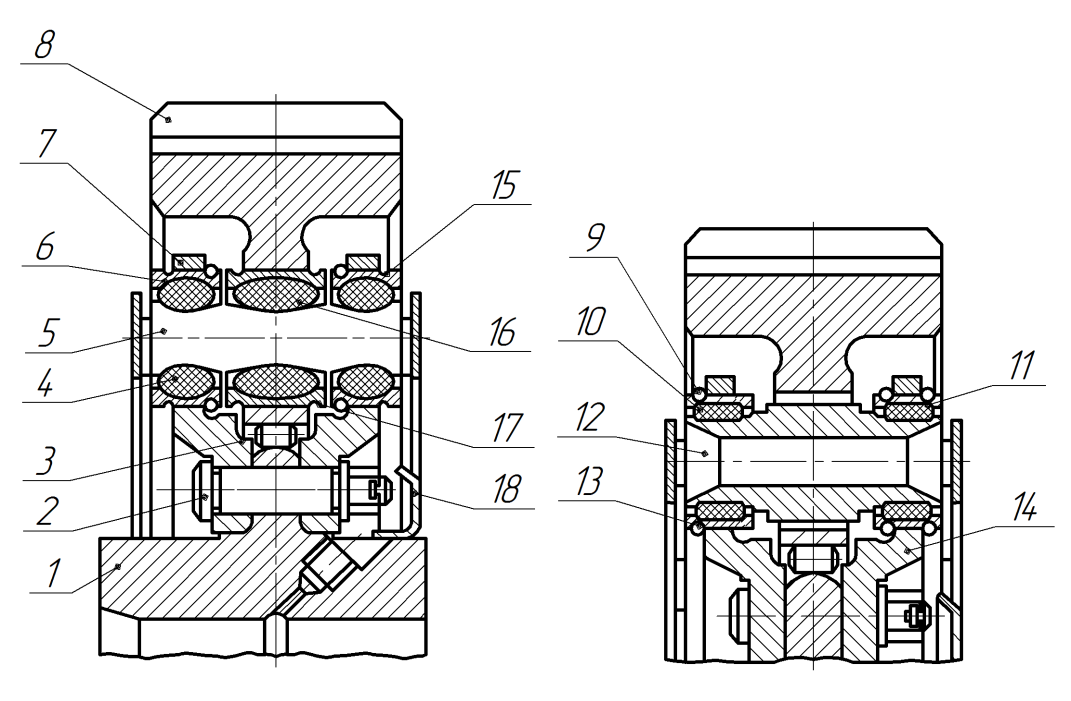

Пружне зубчате колесо розбирають для перевірки стану гумових, металевих втулок і пальців пружних елементів, отворів у тарілках, роликів, втулок, призонних болтів і стопорних пружинних кілець. Для розбирання (рис. 5.41) перевіряють положення деталей і наявність міток спареності, відкручують гайки і виймають призонні болти, знімають стопорні кільця із зовнішніх сторін тарілок, чотирма технологічними болтами віджимають внутрішню тарілку з маточини і навішують її на середню частину осі.

Рис. 5.41 – Пружне зубчате колесо тягового редуктора:

1 – маточина; 2 – призонний болт; 3 – ролик; 4,10,16 – гумові втулки; 5,12 – вали;

6 11,13,15,17 – втулки; 7,14 – тарілки; 8 – вінець; 9 – пружинне кільце; 18 – обмежувальна шайба

Потім знімають стопорні кільця з втулок, розташованих між зубчатим вінцем і знятою тарілкою, вивішують зубчатий вінець на тросі каната і, злегка похитуючи, вибирають всі ролики (90 шт.), знімають зубчатий вінець, зсовують його до середньої частини осі і виймають всі пружні елементи. Зовнішню тарілку і призонні втулки знімають тільки у разі їх заміни або ремонту.

При виявленні тріщин у будь-якій частині вінця його замінюють при переформовуванні колісної пари. При огляді пружних елементів звертають увагу на стан гумових і металевих втулок. У разі вивертання гумових втулок на пальцях або в сталевих втулках, надривів, втрати натягу, розшарування, розтріскування або виповзання гуми зі сталевих втулок пружні елементи замінюють. Старопридатні (без тріщин) комплектні вкладиші підшипників із зношеними бортами, збільшеним отвором понад допустимий розмір або зі зношеною поверхнею можуть бути відновлені одним з наступних способів:

· наплавленням бронзовим електродом ОЦС 4-4-17 внутрішньої поверхні вкладишів і поверхні бортів;

· електролітичним мідненням або наплавленням зовнішньої поверхні;

· обжиманням вкладишів під пресом і заливкою їх зовнішньої поверхні та бортів алюмінієм або цинко-алюмінієвим сплавом ЦАМ 9-1,5.

При монтажі нових моторно-осьових підшипників між їх кришками і остовом електродвигуна встановлюють регулювальні прокладки завтовшки 0,35 мм. При необхідності при технічному обслуговуванні ТО-3 і поточних ремонтах ПР-1 і ПР-2 для зменшення зазору «на масло» і збільшення натягу в постілях остову без викочення тягових електродвигунів зменшують товщину прокладок не менше 0,1 мм і обпилюють торці вкладишів по площині їх роз'єму. Розгін тягового електродвигуна на осі колісної пари в межах 1-2,6 мм відновлюють електронаплавленням та обробкою торців бортів вкладишів, при цьому неспівпадіння торців зубів зубчатих коліс тягового редуктора допускається до 3 мм. Щоб уникнути перегріву та викривлення вкладиш при електронаплавленні занурюють у воду так, щоб його тіло підносилося над водою не більше ніж на 10-15 мм.

Кожух тягового редуктора після розбирання, очищення оглядають для виявлення тріщин, вм'ятин і пробоїн. Тріщини в зварювальних швах кожуха заварюють електродами Э42А або газовим зварюванням з попередньою вирубкою старого шва і зачисткою місць під зварювання. Після зварювальних робіт щільність кожуха перевіряють наливанням гасу на 10—15 хвилин, при цьому витікання не допускається. Болти кріплення половин кожуха і гайки, що мають тріщини або зірвані нитки різьблення, замінюють.

У кришках моторно-осьових підшипників замінюють підбивку. Для цього чисту та суху шерстяну пряжу в кількості 1,2 кг і повстяну прокладку просочують в осьовому маслі протягом 24 годин і закладають в порожнину кришки. Для запобігання попадання частинок пряжі між шийкою осі і вкладишем підшипника, а також запобігання пряжі від зношування між шийкою осі і пряжею закладають прокладку (подушку) з технічної повсті, нарізану смужками. У тягових електродвигунах з польстерною системою мастила встановлюють і закріплюють польстерні пакети з каркасної повсті або з повстяних пластин і бавовняного гніту.

Не нашли, что искали? Воспользуйтесь поиском: