ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Научные основы и технология процессов подготовки нефти и горючих газов к переработке

5.1.1. Сбор и подготовка нефти на промыслах

Нефть, извлекаемая из скважин, всегда содержит в себе попутный газ, механические примеси и пластовую воду, в которой растворены различные соли, чаще всего хлориды натрия, кальция и магния, реже - карбонаты и сульфаты. Обычно в начальный период эксплуатации месторождения добывается безводная или малообводнен-ная нефть, но по мере добычи ее обводненность увеличивается и достигает до 90 - 98 %. Очевидно, что такую «грязную» и сырую нефть, содержащую к тому же легколетучие органические (от метана до бутана) и неорганические (H2S, C02) газовые компоненты, нельзя транспортировать и перерабатывать на НПЗ без тщательной ее промысловой подготовки.

Присутствие пластовой воды в нефти существенно удорожает ее транспортировку по трубопроводам и переработку. С увеличением содержания воды в нефти возрастают энергозатраты на ее испарение и конденсацию (в 8 раз больше по сравнению с бензином). Возрастание транспортных расходов обусловливается не только перекачкой балластной воды, но и увеличением вязкости нефти, образующей с пластовой водой эмульсию. Так, вязкость ромашкинской нефти с увеличением содержания в ней воды от 5 до 20% возрастает с 17 до 33,3 сСт, то есть почти вдвое. Механические примеси нефти, состоящие из взвешенных в ней высокодисперсных частиц песка, глины, известняка и других пород, адсорбируясь на поверхности гло-

бул воды, способствуют стабилизации нефтяных эмульсий. Образование устойчивых эмульсий приводит к увеличению эксплуатационных затрат на обезвоживание и обессоливание промысловой нефти, а также оказывает вредное воздействие на окружающую среду. Так, при отделении пластовой воды от нефти в отстойниках и резервуарах часть нефти сбрасывается вместе с водой в виде эмульсии, что загрязняет сточные воды. Та часть эмульсии, которая улавливается в ловушках, собирается и накапливается в земляных амбарах и нефтяных прудах, образуя так называемые «амбарные» нефти, которые не находят рационального применения или утилизации. При большом содержании механических примесей усиливается износ труб и образование отложений в нефтеаппаратах, что приводит к снижению коэффициента теплопередачи и производительности установок.

Еще более вредное воздействие, чем вода и механические примеси, оказывают на работу установок промысловой подготовки и переработки нефти хлористые соли, содержащиеся в нефти. Хлориды, в особенности кальция и магния, гидролизуются с образованием соляной кислоты даже при низких температурах. Под действием соляной кислоты происходит разрушение (коррозия) металла аппаратуры технологических установок. Особенно интенсивно разъедается продуктами гидролиза хлоридов конденсационно-холодильная аппаратура перегонных установок. Кроме того, соли, накапливаясь в остаточных нефтепродуктах - мазуте, гудроне и коксе, ухудшают их качество.

При переработке сернистых и высокосернистых нефтей, в результате разложения сернистых соединений, образуется сероводород, который в сочетании с хлористым водородом является причиной наиболее сильной коррозии нефтеаппаратуры:

Fe+H2S-> FeS + Н2, FeS + 2HCl-»FeCl2+H2S.

Хлористое железо переходит в водный раствор, а выделяющийся сероводород вновь реагирует с железом.

Таким образом, при совместном присутствии в нефтях хлоридов металлов и сероводорода во влажной среде происходит взаимно инициируемая цепная реакция разъедания металла. При отсутствии или малом содержании в нефтях хлористых солей интенсивность коррозии значительно ниже, поскольку образующаяся защитная пленка

из сульфида железа частично предохраняет металл от дальнейшей коррозии.

В соответствии с ГОСТ 9965-76 нефти, поставляемые с промыслов на НПЗ, по содержанию хлористых солей и воды делятся на следующие три группы:

| I | II | III |

Содержание воды, % масс. 0,5 1,0 1,0

Содержание хлористых

солей, мг/л до 100 100-130 300-900

Содержание механических

примесей, % масс, менее 0,05 0,05 0,05

Подготовленная на промыслах нефть далее на НПЗ подвергается вторичной более глубокой очистке до содержания солей менее 5 мг/л и воды менее 0,1 % масс.

На нефтепромыслах эксплуатируются различные системы сбора и подготовки нефти. На смену негерметизированным схемам, эксплуатация которых была связана с потерями газа и легких фракций нефти, пришли экологически более безопасные герметизированные системы сбора, очистки и хранения. Сырая нефть из группы скважин поступает в трапы-газосепараторы, где за счет последовательного снижения давления попутный газ отделяется от жидкости (нефть и вода), затем частично освобождается от увлеченного конденсата в промежуточных приемниках и направляется на газоперерабатывающий завод (или закачивается в скважины для поддержания в них пластового давления). После трапов-газосепараторов в нефтях остаются еще растворенные газы в количестве до 4 % масс. В трапах-газосепараторах одновременно с отделением газа происходит и отстой сырой нефти от механических примесей и основной массы промысловой воды, поэтому эти аппараты называют также отстойниками. Далее нефть из газосепараторов поступает в отстойные резервуары, из которых она направляется на установку подготовки нефти (УПН), включающую процессы ее обезвоживания, обессоливания и стабилизации.

В основе процесса обезвоживания лежит разрушение (дестабилизация) нефтяных эмульсий, образовавшихся в результате контакта нефти с водой, закачиваемой в пласт через нагнетательные скважины. При обессоливании обезвоженную нефть смешивают с пресной водой, создавая искусственную эмульсию (но с низкой солено-

стью), которую затем разрушают. Вода очищается на установке и снова закачивается в пласт для поддержания пластового давления и вытеснения нефти.

Стабилизация нефти осуществляется на промыслах с целью сокращения потерь от испарения при транспортировке ее до НПЗ. Кроме того, присутствие в нефтях газов способствует образованию в трубопроводах газовых пробок, которые затрудняют перекачивание.

Для стабилизации промысловой нефти с малым содержанием растворенных газов применяют одноколонные установки. Двухколонные установки используют для стабилизации нефтей с высоким содержанием газов (более 1,5% масс), где вторая колонна служит для стабилизации газового бензина.

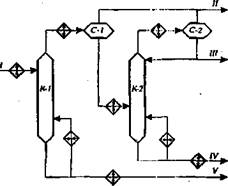

Принципиальная технологическая схема двухколонной установки стабилизации нефти приведена на рис.5.1 (без насосов и подробной схемы теплообмена потоков).

|

| Рис. 5.1. Принципиальная схема установки стабилизации нефти: 1 - нестабильная нефть; II - сухой газ; III - сжиженный газ; IV -газовый бензин; V - стабильная нефть |

Нестабильная нефть из промысловых резервуаров после нагрева в теплообменнике и пароподогревателе до температуры около 60°С подается на верхнюю тарелку первой стабилизационной колонны К-1. В К-1 поддерживается избыточное давление от 0,2 до 0,4 МПа с целью создания лучших условий для конденсации паров бензина водой или воздухом. Температура низа К-1 поддерживается в пределах 130-150°С циркуляцией части стабильной нефти, нагретой в печи. Стабильная нефть, выводимая с низа К-1 после охлаждения в теплообменнике и холодильнике, поступает в резервуары и далее транспортируется на НПЗ. Легкие фракции нефти, выводимые с верха К-1, охлаждаются в конденсаторе-холодильнике и поступают в газосепаратор С-1, где сверху выводится сухой газ, состоящий из метана и этана, а снизу - сконденсированный бензин,

который после нагрева в теплообменнике направляется в колонну К-2 для стабилизации. Давление в К-2 поддерживается в пределах 1,3-1,5 МПа (то есть выше, чем в К-1, поскольку здесь требуется конденсировать не бензин, а жирный газ, состоящий в основном из пропана и части бутана). Температура низа К-2 регулируется в пределах 130- 160°С рециркуляцией части стабилизированного бензина через паровой кипятильник. Требуемая температура верха К-2 (40-50°С) обеспечивается подачей части сжиженного газа в ниде холодного орошения колонны. С верха К-2 выводится газ, тяжелая часть которого (пропан и бутан) конденсируется в конденсаторе-холодильнике и отделяется в газосепараторе С-2 от несконденсировавшейся сухой части. Конденсат - сжиженный газ - выводится с установки и транспортируется на ГПЗ. Стабильный бензин, выводимый с низа К-2, смешивается со стабилизированной нефтью и направляется на НПЗ.

5.1.2. Обессоливание нефтей на НПЗ

В связи с продолжающимся укрупнением и комбинированием технологических установок и широким применением каталитических процессов требования к содержанию хлоридов металлов в нефтях, поступающих на переработку, неуклонно повышаются. При снижении содержания хлоридов до 5 мг/л из нефти почти полностью удаляются такие металлы, как железо, кальций, магний, натрий и соединения мышьяка, а содержание ванадия снижается более чем в 2 раза, что исключительно важно с точки зрения качества реактивных и газотурбинных топлив, нефтяных коксов и других нефтепродуктов. На НПЗ США еще с 60-х гг. обеспечивается глубокое обессоливание нефти до содержания хлоридов менее 1 мг/л и тем самым достигается бесперебойная работа установок прямой перегонки нефти в течение двух и более лет. На современных отечественных НПЗ считается вполне достаточным обессоливание нефтей до содержания хлоридов 3-5 мг/л и воды до 0,1 % масс.

Чистая нефть, не содержащая неуглеводородных примесей, особенно солей металлов, и пресная вода взаимно нерастворимы, и при отстаивании эта смесь легко расслаивается. Однако при наличии в нефти таковых примесей система нефть-вода образует трудноразделимую нефтяную эмульсию.

Эмульсии представляют собой дисперсные системы из двух взаимно мало- или нерастворимых жидкостей, в которых одна диспергирована в другой в виде мельчайших капель (глобул). Жидкость, в которой распределены глобулы, является дисперсионной средой, а диспергированная жидкость - дисперсной фазой.

Различают два типа нефтяных эмульсий: нефть в воде (Н/В) - гидрофильная и вода в нефти (В/Н) - гидрофобная. В первом случае нефтяные капли образуют дисперсную фазу внутри водной среды, во втором - капли воды образуют дисперсную фазу в нефтяной среде.

Образование эмульсий связано с поверхностными явлениями на границе раздела фаз дисперсной системы, прежде всего поверхностным натяжением - силой, с которой жидкость сопротивляется увеличению своей поверхности. Известно, что поверхностно-активные вещества (ПАВ) обладают способностью понижать поверхностное натяжение. Это свойство обусловливается тем, что добавленное ПАВ избирательно растворяется в одной из фаз дисперсной системы, концентрируется и образует адсорбционный слой - пленку ПАВ на границе раздела фаз. Снижение поверхностного натяжения способствует увеличению дисперсности дисперсной фазы, а образование адсорбционного слоя - своеобразного панциря на поверхности глобул -препятствует их коалесценции при отстаивании.

Вещества, способствующие образованию и стабилизации эмульсий, называются эмульгаторами; вещества, разрушающие поверхностную адсорбционную пленку стойких эмульсий - деэмульгаторами.

Эмульгаторами обычно являются полярные вещества нефти, такие, как смолы, асфальтены, асфальтогеновые кислоты и их ангидриды, соли нафтеновых кислот, а также различные органические примеси. Установлено, что в образовании стойких эмульсий принимают участие также различные твердые углеводороды - парафины и церезины нефтей. Тип образующейся эмульсии в значительной степени зависит от свойств эмульгатора: эмульгаторы, обладающие гидрофобными свойствами, образуют эмульсию типа В/Н, то есть гидрофобную, а эмульгаторы гидрофильные - гидрофильную эмульсию типа Н/В. Следовательно, эмульгаторы способствуют образованию эмульсии того же типа, что и тип эмульгатора. В промысловой практике чаще всего образуется гидрофобная эмульсия, так как эмульгаторами в этом случае являются растворимые в нефти смолисто-асфальтено-вые вещества, соли органических кислот, а также тонкоизмельчен-ные частицы глины, окислов металлов и др. Эти вещества, адсорбиру-ясь на поверхности раздела нефть-вода, попадают в поверхностный

слой со стороны нефти и создают прочную оболочку вокруг частиц воды. Наоборот, хорошо растворимые в воде и хуже в углеводородах гидрофильные эмульгаторы типа щелочных металлов нефтяных кислот (продукт реакции при щелочной очистке) адсорбируются в поверхностном слое со стороны водной фазы, обволакивают капельки нефти и таким образом способствуют образованию гидрофильной нефтяной эмульсии. При наличии эмульгаторов обоих типов возможно обращение эмульсий, то есть переход из одного типа в другой. Этим явлением пользуются иногда при разрушении эмульсий.

Разрушение нефтяных эмульсий применением деэмульгато ров. представляющих собой синтетические ПАВ, обладающих по сравнению с содержащимися в нефтях природными эмульгаторами более высокой поверхностной активностью, может быть результатом:

1) адсорбционного вытеснения с поверхности глобул воды эмульгатора, стабилизирующего эмульсию;

2) образования нестабильных эмульсий противоположного типа;

3) химического растворения адсорбционной пленки.

В результате на поверхности глобул воды образуется гидрофильный адсорбционный слой со слабой структурно-механической прочностью, то есть происходит дестабилизация водонефтяной эмульсии. Образовавшиеся из стойких нестойкие эмульсии затем легко коалесцируют в крупные глобулы воды и осаждаются из дисперсионной среды (нефти). Именно стадия дестабилизации является лимитирующей суммарный процесс обезвоживания и обессоли-вания нефти. Она состоит, в свою очередь, из двух этапов: а) доставки деэмульгатора на поверхность эмульсии, то есть транспортной стадии, являющейся диффузионным процессом; б) разрушения бронирующей оболочки, образованной эмульгатором нефти, или кинетической стадии.

На установках обезвоживания и обессоливания нефти широко применяются водорастворимые, водонефтерастворимые и нефтера-створимые деэмульгаторы. Последние более предпочтительны, поскольку:

- они легко смешиваются (даже при слабом перемешивании) с нефтью, в меньшей степени вымываются водой и не загрязняют сточные воды;

- их расход практически не зависит от обводненности нефти;

- оставаясь в нефти, предупреждают образование стойких эмульсий и их «старение»;

- обладают ингибирующими коррозию металлов свойствами;

- являются легколодвижными жидкостями с низкой темпе

ратурой застывания и могут применяться без растворителя, удобны

для транспортирования и дозировки.

В качестве растворителей нефтерастворимого деэмульгатора применяются низкомолекулярные спирты (метиловый, изопропило-вый и др.), ароматические углеводороды и их смеси в различных соотношениях.

Водорастворимые деэмульгаторы применяют в виде 1-2%-ных водных растворов. Они частично вымываются дренажной водой, что увеличивает их расход на обессоливание.

К современным деэмульгаторам предъявляются следующие основные требования:

- они должны обладать максимально высокой деэмульгирующей

активностью, быть биологически легко разлагаемы (если водораство

римые), нетоксичными, дешевыми, доступными;

- не должны обладать бактерицидной активностью (от которой

зависит эффективность биологической очистки сточных вод) и кор

родировать металлы.

Этим требованиям более полно удовлетворяют и потому нашли преобладающее применение неионогенные деэмульгаторы. Они почти полностью вытеснили ранее широко применявшиеся ионоактивные (в основном анионоактивные) деэмульгаторы, такие, как отечественные НЧК. Их расход на установках обессоливания нефти составлял десятки кг/т. К тому же они биологически не разлагаются, и применение их приводило к значительным загрязнениям водоемов. Неионогенные ПАВ в водных растворах не распадаются на ионы. Их получают присоединением окиси алкилена (этилена или пропилена) к органическим соединениям с подвижным атомом водорода, то есть содержащим различные функциональные группы, такие как карбоксильная, гидроксиль-ная, аминная, амидная и др. В качестве таковых соединений наибольшее применение нашли органические кислоты, спирты, фенолы, сложные эфиры, амины и амиды кислот.

Если обозначить органическое вещество, содержащее функциональную группу с подвижным водородным атомом как RH, то реакцию оксиэтилирования можно представить как

RH +n(C2H40)->R(C2H40)nH,

где п - число группы окиси этилена.

Эта реакция легко протекает при 140 - 200 °С в присутствии небольшого количества (до 2 %) щелочного катализатора.

Для получения ПАВ, обладающего наибольшей деэмулъгирую-щей активностью, необходимо достичь оптимального соотношения числа гидрофильных, то есть полиоксиэтиленовой цепи, и гидрофобных групп. При удлинении оксиэтиленовой цепи растворимость ПАВ в воде увеличивается.

Гидрофобные свойства ПАВ регулируют присоединением к нему полиоксипропиленовой цепи. При удлинении ее растворимость ПАВ в воде снижается, и при молекулярной массе более 1000 оно практически в воде не растворяется.

Изменяя при синтезе неионогенных ПАВ число группы окиси этилена (п) и окиси пропилена (т) в виде блоксополимеров, можно широко регулировать соотношение между гидрофобной и гидрофильной частями деэмульгатора и тем самым их свойства. Используя в качестве исходных веществ органические соединения с разными функциональными группами, можно получить блоксополимеры с двумя блоками типа АгаВп, тремя - типа Bn AmBn или AmBnAm, четырьмя и более блоками, где А и В - соответственно гидрофобный и гидрофильный блоки. Промышленные деэмульгаторы являются обычно не индивидуальными веществами, а смесью полимеров разной молекулярной массы, то есть полимолекулярными. В качестве промышленных неионогенных деэмульгаторов в нашей стране и за рубежом используются следующие оксиалкенилированные органические соединения.

Оксиэтилированные жирные кислоты ЮЖЮ. Для синтеза ОЖК используется кубовый остаток синтетических жирных кислот (СЖК) с числом углеродных атомов более 20 (Сп>20) или 25 (Сп>25). Деэмуль-гирующая активность и физические свойства (температура застывания, вязкость, плотность и др.) образцов ОЖК зависят от числа групп ОЭ (в пределах 14—25 на одну молекулу ОЖК), вязкость и температура застывания ПАВ снижаются, а плотность и деэмульгирующая его способность повышаются. Среди ОЖК более эффективен деэмульга-тор, синтезированный из кислот > С25, с содержанием окиси этилена 65 -67% (не уступает по эффективности диссольвану 4411).

Оксиэтилированные алкилфенолы (ОП- 10). Представляют собой продукты оксиэтилирования моно- и диалкилфенолов:

И 6г

где R - алкильный остаток, содержащий 9- 10 атомов углерода, п=10-12.

По сравнению с ОЖК деэмульгатор ОП-10 менее универсален и применяется для деэмульгирования ограниченного числа нефтей.

| нефть |

| нефть |

|

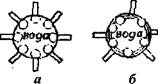

| Рис. 5.2. Расположение молекул ПАВ на границе раздела фаз нефть-вода: 'а. - обычный ПАВ б - ПАВ из блоксополимеров О - гидрофильная часть ПАВ □ - гидрофобная часть ПАВ |

Отечественные блоксополимеры полиоксиалкиленов являются наиболее эффективными и универсальными деэмульгаторами. Высокая их деэмульгирующая эффективность обусловливается, по-видимому, тем, что гидрофобная часть (оксипропилено-вая цепь) ПАВ направлена не в глубь нефтяной фазы, как у обычных деэ-мульгаторов типа ОЖК, а частично распространено вдоль межфазной поверхности эмульсии (рис. 5.2). Именно этим объясняется очень малый расход деэмульгаторов из блоксополимеров в процессах обезвоживания и обессоливания нефтей (10-30 г/т). В нашей стране для промышленного применения рекомендованы следующие типы блоксополимеров: 186 и 305 - на основе пропиленгликоля; 157, 385 - на основе этилендиамина (дипроксамин 157); 116 и 226 - на основе синтетических жирных кислот и 145 и 295 - на основе двухатомных фенолов. Деэмульгирующая активность и физико-химические свойства блоксополимеров оксиалкиленов существенно зависят от величины и соотношения гидрофильных и гидрофобных частей молекулы, а также от состава и строения исходных веществ. Так, расположение оксипропиленовых групп на концах молекулы делает ПАВ более гидрофобными, с более низкой температурой застывания, по сравнению с ПАВ такого состава и молекулярной массы, но с расположением оксипропиленовых групп в центре молекулы.

Синтезировано у нас и за рубежом большое число высокоэффективных деэмульгаторов. Из деэмульгаторов ФРГ, применяемых в нашей стране, высокой деэмульгирующей активностью обладают диссольваны 4400,4411,4422 и 4433, представляющие собой 65 %-ные растворы ПАВ в воде или метиловом спирте с молекулярной массой 2500 - 3000, котороые синтезированы на основе алкиленгликолей, а также сепарол, бескол, прохалит и др. Характерно, что деэмульгаторы американских и английских фирм «Петролит», «Третолит» и других в

большинстве случаев плохо растворимы в воде, по эффективности близки к диссольвану и применяются в виде растворов в ароматических углеводородах, выкипающих в пределах 160 - 240°С. Высокой деэмульгирующей активностью обладают деэмульгаторы Голландии, Франции, Италии, Японии и др.

Промышленный процесс обезвоживания и обессоливания неф-тей осуществляется на установках ЭЛОУ, который основан на применении методов не только химической, но и электрической, тепловой и механической обработок нефтяных эмульсий, направленных на разрушение сольватной оболочки и снижение структурно- механической прочности эмульсий, создание более благоприятных условий для коалесценции и укрупнения капель и ускорения процессов осаждения крупных глобул воды. В отдельности перечисленные выше методы обработки эмульсий не позволяют обеспечить требуемую глубину обезвоживания и обессоливания.

Электрообработка эмульсий заключается в пропускании нефти через электрическое поле, преимущественно переменное промышленной частоты и высокого напряжения (15 - 44 кВ.). В результате индукции электрического поля диспергированные капли воды поляризуются, деформируются (вытягиваются) с разрушением защитных пленок, и при частой смене полярности электродов (50 раз в секунду) увеличивается вероятность их столкновения и укрупнения, и в итоге возрастает скорость осаждения глобул с образованием отдельной фазы. По мере увеличения глубины обезвоживания расстояния между оставшимися каплями увеличиваются и коалесценция замедляется. Поэтому конечное содержание воды в нефти, обработанной в электрическом поле переменного тока, колеблется от следов до 0,1 %. Коалесценцию оставшихся капель воды можно усилить повышением напряженности электрического поля до определенного предела. При дальнейшем повышении напряженности поля ускоряются нежелательные процессы электрического диспергирования капель и коалесценция снова замедляется. Поэтому применительно к конкретному типу эмульсий целесообразно подбирать оптимальные размеры электродов и расстояния между ними. Количество оставшихся в нефтях солей зависит как от содержания остаточной воды, так и от ее засоленности. Поэтому с целью достижения глубокого обессоливания осуществляют промывку солей подачей в нефть оптимального количества промывной (пресной) воды. При чрезмерном увеличении количества промывной воды растут затраты на обессоливание

нефти и количество образующихся стоков. В этой связи с целью экономии пресной воды на ЭЛ ОУ многих НПЗ успешно применяют двухступенчатые схемы с противоточной подачей промывной воды.

Тепловая обработка эмульсий заключается в подогреве до оптимальной для данной нефти температуры (60-150 °С) в зависимости от ее плотности, вязкостно-температурной характеристики, типа эмульсии и давления в электродегидраторе или отстойнике термохимического обезвоживания. Повышение температуры до определенного предела способствует интенсификации всех стадий процесса деэмульгирования: во-первых, дестабилизации эмульсий в результате повышения растворимости природных эмульгаторов в нефти и расплавления бронирующих кристаллов парафинов и асфальтенов и, во-вторых, возрастанию скорости осаждения капель воды в результате снижения вязкости и плотности нефти, тем самым уменьшению требуемого расхода деэмульгатора.

Обычно как оптимальную в дегидраторах подбирают такую температуру, при которой вязкость нефти составляет 2-4 сСт. Многие нефти достаточно хорошо обессоливаются при 70 - 90°С. При повышении температуры нагрева нефти приходится одновременно повышать и давление, чтобы поддерживать жидкофазное состояние системы и уменьшить потери нефти и пожароопасность. Однако повышение давления вызывает необходимость увеличения толщины стенок аппаратов. Современные модели электродегидраторов рассчитаны на давление до 1,8 МПа.

На технико-экономические показатели ЭЛОУ влияют также интенсивность и продолжительность перемешивания эмульсионной нефти с раствором деэмульгаторов. Так, для деэмульгаторов с малой поверхностной активностью, особенно когда они плохо растворимы в нефти, требуется более интенсивное и продолжительное перемешивание, но не настолько, чтобы образовалась высокодисперсная система, которая плохо осаждается. Обычно перемешивание нефти с деэмульгатором осуществляют в сырьевом центробежном насосе. Однако лучше иметь такие специальные смесительные устройства, как диафрагмы, клапаны, вращающиеся роторы и т.д. Целесообразно также иметь на ЭЛОУ дозировочные насосы малой производительности.

Основным аппаратом ЭЛОУ является электродегидратор, где, кроме электрообработки нефтяной эмульсии, осуществляется и отстой (осаждение) деэмульгированной нефти, т.е. он является одно-

временно отстойником. Среди применяемых в промысловых и заводских ЭЛОУ различных конструкций (вертикальных, шаровых и горизонтальных) более эффективными оказались горизонтальные электродегидраторы. По сравнению с использовавшимися ранее вертикальными и шаровыми горизонтальные электродегидраторы обладают следующими достоинствами (табл.5.1):

Таблица S.1 Характеристика отечественных электродегидраторов

| Геометрические размеры и основныепоказатели | Тип | электродегидратора | |

| вертикальный | шаровой | горизонтальный | |

| Объем V, м5 | |||

| Диаметр D, м | 10,5 | 3,4 | |

| Длина L или высота Н, м | 4,3 | - | 17,6 |

| Площадь горизонтального сечения S, м2 | |||

| Удельная площадь горизонтального сечения S/V м2/м3 | ОДЗ | 0,13 | 0,4 |

| Линейная скорость движения нефти V/S, м/с | 4,3 | ?7 | 2,7 |

| Удельная производительность G/V, м3 (м3ч) | 0,5-1,0 | 0,5 - 1,0 | 1,5-3,0 |

| Производительность, м3/ч | 15-30 | 300-600 | 240-480 |

| Расчетное давление, МПа | 0,4 - 0,6 | 0,6 - 0,7 | 1 или1,8 |

| Расчетная температура, °С | |||

| Масса с электродами, т | -- |

- более благоприятными условиями для осаждения капель воды, которые можно оценить удельной площадью горизонтального сечения (зеркала отстоя) и линейной скоростью движения нефти;

- примерно в 3 раза большей удельной производительностью при приблизительно в 1,5 раза меньшей удельной массе и стоимости аппарата;

- простотой конструкции, меньшим количеством электрооборудования при большей площади электродов, удобством монтажа, обслуживания и ремонта;

- способностью работать при повышенных давлениях и температурах.

Технико-экономические показатели ЭЛ ОУ значительно улучшаются при применении более высокопроизводительных электродегид-раторов за счет уменьшения количества теплообменников, сырьевых насосов, резервуаров, приборов КИП и А и т.д. (экономический эффект от укрупнения) и при комбинировании с установками прямой перегонки нефти за счет снижения капитальных и энергозатрат, увеличения производительности труда и т.д. (эффект от комбинирования). Так, комбинированный с установкой первичной перегонки нефти (АВТ) ЭЛОУ с горизонтальными электродегидратора-ми типа 2ЭГ-160, по сравнению с отдельно стоящей ЭЛОУ с шаровыми, при одинаковой производительности (6 млн т/г) имеет примерно в 1,5 раза меньшие капитальные затраты, эксплуатационные расходы и себестоимость обессоливания. В последние годы за рубежом и в нашей стране новые АВТ или комбинированные установки (типа Л К-бу) строятся только с встроенными горизонтальными элек-тродегидраторами высокой единичной мощности. В настоящее время разработан и внедряется горизонтальный электродегидратор объемом 200 м3 типа 2ЭГ-200 производительностью = 560 м3/ч (D = 3,4 м и L=23,5 м) и разрабатывается перспективная его модель с объемом 450 м3 с улучшенной конструкцией электродов. Одновременно с укрупнением единичных мощностей происходило непрерывное совершенствование конструкции электродегидраторов и их отдельных узлов, заключающееся в улучшении интенсивности перемешивания нефти с деэмульгатором и водой, снижении гидравлического сопротивления, оптимизации места ввода нефти и гидродинамической обстановки, организации двойного или тройного ввода нефти и т.д.

|

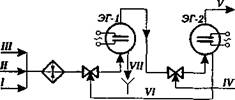

| Рис. 5.3. Принципиальная схема установки (секции) электрообессоливания нефти: I—сырая нефть; II - деэмульгатор; III - содо-щелочной раствор; IV - свежая вода; VI - вода из электродегидратора 2-й ступени (ЭГ-2); VII -соленая вода из ЭГ-1 |

Принципиальная технологическая схема установки (секции) электро-обессоливания нефти приведена на рис. 5.3. Смесь сырой нефти, деэ-мульгатора и содово-щелочного раствора (последний вводится для подавления сероводородной коррозии) нагревается в теплообменниках (в отдельно стоящем ЭЛОУ

дополнительно в пароподогревателе) до оптимальной температуры, смешивается в инжекторном смесителе промывной водой из элект-родегидратора второй ступени и подается в два последовательно работающих электродегидратора ЭГ-1 и ЭГ-2. На входе в ЭГ-2 в поток частично обессоленной нефти подается свежая вода (речная, оборотная или паровой конденсат) в количестве 5-10 % масс, на нефть. Элек-тродегидратор представляет собой горизонтальный цилиндрический аппарат, внутри которого посередине горизонтально друг другу на расстоянии 25-40 см установлены 3 пары электродов, между которыми поддерживается напряжение 32-33 кВ. Ввод сырья в ЭГ и вывод из него осуществляются через расположенные в нижней и верхней частях аппарата трубчатые перфорированные распределители (маточники), обеспечивающие равномерное распределение восходящего потока нефти. В нижней части ЭГ между распределителем и электродами поддерживается определенный уровень воды, содержащей деэмульгатор, где происходит термохимическая обработка эмульсии и отделение наиболее крупных капель воды. В зоне между зеркалом воды и плоскостью нижнего электрода нефтяная эмульсия подвергается воздействию слабого электрического поля, а в зоне между электродами - воздействию электрического поля высокого напряжения. После охлаждения в теплообменниках обессоленная и обезвоженная нефть отводится в резервуары подготовленной нефти, а на секции ЭЛОУ комбинированных установок она без охлаждения подается на установки первичной перегонки нефти.

5.1.3. Подготовка горючих газов к переработке

Под горючими газами обычно подразумевают смеси газообразных горючих веществ: низкомолекулярных углеводородов (алканов и алкенов С,-С4), водорода, окиси углерода и сероводорода, разбавленных такими негорючими газами, как диоксид углерода, азот, аргон, гелий и пары воды.

Горючие газы принято подразделять (классифицировать) в зависимости от происхождения на следующие группы:

1) природные (сухие), состоящие преимущественно из метана, добываемые из чисто газовых месторождений;

2) нефтяные (жирные), состоящие из метана и его низкомолекулярных гомологов (С,-С5), добываемые попутно с нефтью;

3) газоконденсатные, по составу аналогичные нефтяным, добываемые из газоконденсатных месторождений;

4) искусственные, к которым относятся:

- нефтезаводские, получаемые при переработке нефти;

- газы переработки твердых топлив (коксовый, генераторный, доменный и др.).

По содержанию серосодержащих компонентов горючие газы делятся на:

- слабосернистые с содержанием сероводорода и тиоловой серы менее 20 и 36 мг/м3 соответственно (то есть ниже допустимых норм по отраслевому стандарту ОСТ 51.40-83 «Газы горючие природные, подаваемые в магистральные газопроводы»), которые не подвергаются специальной сероочистке;

- сернистые (условно подразделяемые на малосернистые, сернистые и высокосернистые), содержащие сероводород и тиоловую серу более 20 и 36 мг/м3 соответственно, подлежащие обязательной очистке от сернистых соединений и переработке последних в газовую серу (только при переработке малосернистых газов допускается сжигание газов регенерации на факелах).

Сероводород и диоксид углерода являются кислыми коррозион-но-агрессивными компонентами горючих газов, которые во влажной среде способствуют внутренней коррозии труб и оборудования и приводят к ухудшению топливных качеств газа. Поэтому эти примеси следует удалять перед транспортировкой и переработкой горючих газов.

Влага, содержащаяся в газе, вызывает различные осложнения в работе газовой аппаратуры. Пары воды в условиях промысловой подготовки и при транспортировании способны конденсироваться и, что особенно опасно, образовывать твердые кристаллогидраты, которые приводят к возникновению аварийных ситуаций. По этой причине горючие природные газы подлежат, кроме очистки от кислых компонентов, обязательной осушке до допустимых норм (табл.5.2). На практике о влагосодержании горючих газов судят по их точке росы, понимая под этим термином температуру, ниже которой водяной пар конденсируется (выпадает в виде «росы»).

В табл.5.3 приведен состав природных горючих газов некоторых газовых, газоконденсатных и нефтяных месторождений бывшего СССР.

Таблица 5.2 Требования к качеству природных горючих газов, подаваемых в магистральные газопроводы (ОСТ 51.40.-83)

| Показатель | Климатический район | |||

| умеренный | холодный | |||

| I* | II* | I | II | |

| Точка росы газа, °С, не миле: по влаге по углеводородам Содержание, г/м3, не более: механических примесей сероводорода тиоловой серы Объемная доля кислорода, %, неболее | 0 0 0,003 0,02 0,036 | -5."., 0,,',., 0,003 0,02 0,036 | -10 -5 0,003 0,02 0,036 | -20 -10 0,003 0,02 0,036 |

* I - с 01.05. по 30.09; II - с 01.10 по 30.04.

Таблица 5.3 Примерный состав газа некоторых газовых,

газоконденсатных и нефтяных месторождений бывшего СССР, % об.

| Месторождения | СН4 | с2н4 | с5н8 | С4Н10 | с5н12 и> | со2 | H2S | N2 |

| Газовое | ||||||||

| Уренгойское | 96,00 | 0,09 | 0,01 | 0,00 | 0,01 | 0,49 | - | 3,40 |

| Медвежье | 99,20 | 0,08 | 0,01 | 0,07 | 0,02 | 0,06 | - | 0,57 |

| Ямбургское | 95,20 | 0,04 | 0,01 | 0,00 | 0,01 | 0,30 | 4,00 | |

| Ставропольское | 98,80 | 0,30 | 0,20 | 0,10 | - | 0,20 | - | 0,40 |

| Газлинское | 92,70 | 3,20 | 0,90 | 0,47 | 0,13 | 0,10 | - | 2,50 |

| Газоконденсатное | ||||||||

| Астраханское | 54,15 | 5,54 | 1,68 | 0,93 | 1,57 | 21,55 | 12,60 | 1,98 |

| Оренбургское | 81,70 | 4,50 | 1,80 | 1,00 | 3,55 | 2,35 | 4,00 | 1,10 |

| Карачаганакское | 75,31 | 5,45 | 2,62 | 1,37 | 5,98 | 4,79 | 3,69 | 0,79 |

| Вуктыльское | 75,00 | 9,00 | 3,90 | 1,80 | 5,20 | 0,10 | - | 5,00 |

| Шатлыкское | 95,70 | 1,70 | 0,23 | 0,04 | 0,02 | 1,24 | 1,40 | |

| Нефтяное | ||||||||

| Ромашкинское | 39,00 | 20,00 | 18,50 | 6,20 | 4,70 | 0,10 | - | 11,50 |

| Туймазинское | 41,00 | 21,00 | 17,40 | 6,80 | 4,60 | 0,10 | 2,00 | 7,10 |

| Ишимбайское | 42,40 ' | 12,00 | 20,50 | 7,20 | 3,10 | 1,00 | 2,80 | 11,00 |

| Шкаповское | 47,00 | 14,10 | 27,20 | 9,50 | 5,20 | - | - | - |

| Жирновское | 82,00 | 6,00 | 3,00 | 3,50 | 1,00 | 5,00 | - | 1,50 |

| Мухановское | 30,10 | 20,20 | 23,60 | 10.60 | 4,80 | 1,50 | 2,40 | 6,80 |

| Небит-Дагское | 85,70 | 4,00 | 3,50 | 2,00 | 1,40 | 2,09 | 0,01 | 1,30 |

|

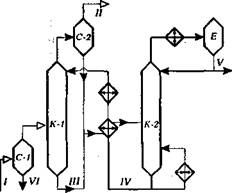

| Рис. 5.4. Принципиальная схема установки осушки природного газа гликолями: I - сырой газ; II - осушенный газ; III - насыщенный гликоль; IV - регенерированный гликоль; V - конденсат воды; VI - конденсат углеводородов и воды; К-1 - абсорбер; К-2 - десорбер; С-1 и С-2 - сепа-раторы-каплеотбойники; Е - емкость-сборник конденсата |

Осушка горючих газов. В газовой промышленности для осушки природных газов наиболее широко используют абсорбционный процесс с применением преимущественно в качестве абсорбента высококонцентрированных растворов гли-колей - диэтиленгликоля (ДЭГ) и триэтиленглико-ля (ТЭГ). В последнее время применяют также про-пиленгликоль (ПГ). По таким показателям, как летучесть, следовательно, и расход абсорбента, осушительная способность, склонность к пенообразо-ванию, устойчивость к окислению и термическому разложению, коррозионная активность и некоторым другим, ДЭГ и ТЭГ более предпочтительны и потому находят в абсорбционных процессах осушки газов преимущественное применение по сравнению с моноэтиленгликолем. Процесс осушки газов включает 2 стадии: абсорбцию и десорбцию влаги и осуществляется соответственно в двух аппаратах колонного типа с тарелками (или насадками) - абсорбере и десорбере. Абсорбция проводится при температуре около 20°С и повышенном давлении - 2 - 6 МПа, а десорбция - при пониженном давлении и повышенной температуре 160-190°С. Принципиальная схема установки осушки газов гли-колями представлена на рис. 5.4.

Очистка горючих газов от сероводорода и диоксида углерода. Д ля очистки горючих газов от кислых компонентов или одного из них промышленное применение в настоящее время нашли следующие основные процессы:

- абсорбционные, основанные на использовании жидких поглотителей - физических или химических абсорбентов или их смесей (комбинированных абсорбентов);

- адсорбционные, с использованием твердых поглотителей (активированных углей, природных или синтетических цеолитов и др.);

- окислительные, основанные на химическом превращении сернистых соединений (сероводорода и меркаптанов) в элементарную серу (Джиаммарко-Ветрокок, Стретфорд процессы) или комбинированном использовании процессов щелочной очистки газов и каталитической окислительной регенерации щелочного раствора (типа Мерокс процесса).

В физических абсорбционных процессах в качестве абсорбентов применяют диметиловый эфир полиэтиленгликоля (селексол-про-цесс), N-метилпирролидон, пропиленкарбонат (флюор-процесс) три-бутилфосфат, ацетон, метанол и др. В качестве химических абсорбентов (хемосорбентов) широко используют амины, щелочь, аммиак, карбонат калия и др. Из комбинированных абсорбционных процессов, использующих в качестве поглотителя смесь физических и химических поглотителей, наиболее широкое практическое распространение получил процесс «Сульфинол» с использованием суль-фолана и диизопропаноламина. В отечественной газовой промышленности и нефтепереработке преобладающее применение получили процессы этаноламиновой очистки горючих газов. Из аминов преобладающее применение нашли в нашей стране моноэтанола-мин (МЭА), за рубежом - диэтаноламин (ДЭА). Среди аминов МЭА наиболее дешевый и имеет такие преимущества, как высокая реакционная способность, стабильность, высокая поглотительная емкость, легкость регенерации. Однако ДЭА превосходит МЭА по таким показателям, как избирательность, упругость паров, потери от уноса и химических необратимых взаимодействий, энергоемкость стадии регенерации и некоторым другим.

Процесс моноэтаноламиновой очистки газов от H2S и С02 основан на хемосорбционном их взаимодействии с образованием легко разлагаемых при нагревании солей:

2RNH2+H2S^ (RNH3)2S; (RNH3)2S+H2S^ 2RNH3HS; 2RNH2+C02+H20^ (RNH3)2C02; (RNH3)2C03+C02+H20^ 2RNH3HC03,

где R - группа 0Н-СН2-СН2-.

Согласно принципу Ле-Шателье, понижение температуры и повышение давления способствуют протеканию реакций в прямом направлении, а повышение температуры и понижение давления — в обратном направлении. Это положение является определяющим при выборе режимов очистки газа и регенерации насыщенного абсорбента. Обычно стадию абсорбции кислых газов проводят при давлении около 1,5 МПа и температуре 25 - 40°С, а регенерацию - при температуре = 130°С и давлении 0,15 - 0,2 МПа. Концентрация МЭА составляет 15-20 %.

|

| Рис. 5.5. Принципиальная схема установки этаноламиновой очистки горючих газов: I -сырьевой газ; II - очищенный газ; III -насыщенный раствор амина; IV - регенерированный раствор; V - кислые газы; VI - водный конденсат; К-1 - абсорбер; К-2 -десорбер; С-1 - каплеотбойник; С-2 - сепаратор |

Этаноламиновая очистка горючих газов ведется на установках (рис. 5.5), состоящих из абсорбера и десорбера колонного типа (оборудованного соответственно =20 и 15 тарелками) и вспомогательного оборудования. В низ абсорбера К-1 поступает исходный газ, противотоком контактирует с нисходящим потоком раствора МЭА. С верха К-1 через каплеотбойник уходит очищенный газ, а снизу -насыщенный раствор МЭА, который нагревается в теплообменнике (и пароподогревателе при необходимости) до температуры 80 - 90°С и поступает в верхнюю часть десорбера К-2. Из К-2 сверху уходят H2S и С02, снизу - ре-генирированный раствор МЭА. Часть этого раствора подогревается в паровом кипятильнике и возвращается в десорбер для подвода тепла, а остальное количество охлаждается в теплообменнике и холодильнике и подается на верх абсорбера. На верх десорбера подается водный конденсат из сепаратора С-2, выводимый с верха К-2 вместе с кислыми газами после конденсации в конденсаторе-холодильнике.

7 — 1908

Не нашли, что искали? Воспользуйтесь поиском: