ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Контакта, при котором достигается максимальный выход этилена

(данные Р.З. Магарила)

| Температура пиролиза, "С | Фракция, "С | Групповой состав, % | т • от С | Выход, % масс, на сырье | ||||||||

| алка-ны | цик-ланы | арены | сн4 | сгн4 | СД | с,н6 | СД | С,и> | ушерод | |||

| 30*60 | 0,5 | 0,05 | ||||||||||

| 60*85 | 85,1 | 11,6 | 3,3 | 0,5 | 0,12 | |||||||

| 85+120 | 46,1 | 46,2 | 7,7 | 0,55 | 0,3 | |||||||

| 120+150 | 39,7 | 46,6 | 13.7 | 0,6 | следы | 0,6 | ||||||

| 150+200 | 11,8 | 66,8 | 21,4 | 0,8 | 0,77 | |||||||

| Деароматизированные фракции | ||||||||||||

| 60+85 | 0.5 | 0,1 | ||||||||||

| 85+120 | 0,5 | ОД | ||||||||||

| 120+150 | 0,5 | 0,38 | ||||||||||

| 150+200 | 0,5 | 0,46 | ||||||||||

| Пироли | зсразбаал | ением водяным паром при мольном соотношето | ш разбавитель/сыры | i 7:1 | ||||||||

| 100+180 | 65 | 20 | 15 | 0,13 | 16,4 | 42,4 | 3,1 | 19,5 | 9,9 | 35,3 | 0,14 | |||||||||

| Пира; | шзсразба] | алением водородом при мольном соотношении р | азбавитель/сырье 6, | i:l | ||||||||

| 110+180 | 65 | 20 | 15 | 0,11 | 23 | 45,1 | 7 | 15,4 | 4,6 | 29,1 | 0,04 |

Как известно из химической кинетики, наличие экстремума в кинетической кривой «концентрация - время контакта» свидетельствует о протекании в данном процессе последовательных реакций. Газофазный высокотемпературный пиролиз можно рассматривать как химический процесс, в котором протекают (используя метод объединения химических групповых компонентов) следующие последовательные реакции:

Р— > О— > А,

где Р - парафиновые углеводороды сырья (дающие максимальный выход олефинов);

О - олефины (в частности, этилен), являющиеся основными продуктами первичных реакций крекинга сырья;

А - ароматические углеводороды - продукты вторичных реакций синтеза из олефинов (сначала через диеновый синтез, затем де-гидроконденсацией моноароматики с образованием полициклических углеводородов).

Если формально принять первый порядок как для первичных, так и для вторичных реакций, то процесс пиролиза углеводородного сырья можно качественно описать кинетическими уравнениями типа, приведенными в табл. 7.3.

Как показали кинетические исследования, энергия активации (следовательно и температурный коэффициент скорости реакции) в реакциях крекинга значительно больше, чем в реакциях уплотнения. Применительно к последовательным реакциям пиролиза это означает, что с повышением температуры должно расти отношение скоростей образования олефинов в первичных реакциях крекинга и образования жидких ароматизированных продуктов по вторичным реакциям уплотнения. Отсюда следует вывод о том, что пиролиз углеводородного сырья с максимальным выходом целевого олефина следует проводить при технически возможных высоких температурах и оптимальном времени контакта. Необходимо однако иметь в виду, что при чрезмерно высоких температурах пиролиза увеличивается выход таких нежелательных продуктов глубокого дегидрирования сырья, как ацетилен и пироуглерод.

Как видно из табл. 7.8, разбавление сырья пиролиза водяным паром и особенно водородом приводит не только к увеличению выхода этилена, но и, что исключительно важно, эффективно замедля-

|

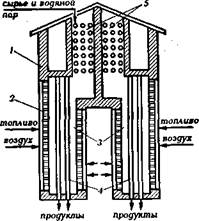

| Рис. 7.9. Схема печи пиролиза: 1 - корпус; 2 - панельные горелки; 3 - радиантные камеры; 4 - вертикальные трубы; 5 - конвекционная камера |

ет скорость вторичных реакций синтеза, приводящих к образованию пироуглерода. Этот факт легко объясняется, если допустить, что вторичные реакции синтеза имеют кинетический порядок реакции выше единицы (например, как бимолекулярные реакции - второй порядок). Водород в условиях пиролиза является не только разбавителем, но и гидрирующим компонентом, тормозящим образование тяжелых продуктов конденсации, в том числе пироуглерода.

Промышленное оформление процесса. На современных высокопроизводительных этиленовых установках (ЭП-300 и ЭП-450 производительностью соответственно 300 и 450 тыс. т этилена в год)'применяют мощные пиролиз^ ные печи, специально сконструированные для условий интенсивного высокотемпературного нагрева (до 870-920 °С) с временем пребывания сырья в реакционных змеевиках в пределах 0,01-0,1 с. Они характеризуются вертикальным расположением труб радиантных змеевиков в виде однорядного экрана с двухсторонним облучением панельными горелками беспламенного горения (или с факельными горелками с настильным пламенем). Проход по трубам радиантного змеевика организован в виде нескольких (от 4 до 12) параллельных потоков (секций). Каждая секция состоит из нескольких жаропрочных труб (от 3 до 12) длиной от 6 до 16 м и диаметром 75-150 мм. Мощность одной пиролизной печи достигает до 50 тыс. т этилена в год. Схема одной из современных пиролизных печей представлена на рис. 7.9.

Следующий по значимости аппарат пиролиза - закалочный аппарат, предназначенный для осуществления быстрого охлаждения продуктов процесса. Ранее для этой цели применяли закалочные аппараты, в которых быстрое охлаждение достигалось за счет впрыскивания водного конденсата. На современных пиролизных установках применяют закалочно-испарительные аппараты (ЗИА), представ-

|

| Рис. 7.10. Принципиальная схема установки пиролиза бензина: I - сырье; II - конденсат; III -газы пиролиза; IV - бензиновая фракция (н.к. - 150 °С); V - легкая смола; VI - тяжелая смола; VII -водяной пар |

ляющие собой газотрубные котлы- утилизаторы. В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твердых частиц на их стенках, увеличивается коэффициент теплопередачи и достигается быстрое (за 0,015-0,03 с) охлаждение до 350-400 °С. За счет этого тепла из водяного конденсата, поступающего в ЗИА, генерируется пар высокого давления (11-13 МПа), который отделяется в паросборнике, перегревается до 450 °С в одной из секций пиролизной печи и затем используется для привода турбокомпрессоров.

Принципиальная технологическая схема установки пиролиза ЭГТ-300 приведена на рис.7.10. Сырьем установки служит фракция 62 - 180°С прямогонного бензина и фракция 62-140 °С бензина-ра-фината каталитического риформинга. Предусмотрен также пиролиз этана и пропана, получаемых в процессе и с заводских ГФУ.

Бензин после нагрева в теплообменниках подается в девять параллельно работающих трубчатых печей (на схеме показана одна), а этан-пропановая фракция подается в десятую печь. На выходе из камеры конвекции в сырье вводится водяной пар в количестве 50 % масс, по бензину и 30 % масс, по этан-пропану. Температура на выходе из змеевиков печей 810 - 840 °С, продолжительность реакции 0,3 - 0,6 с. Продукты пиролиза далее поступают в трубы закалочных аппаратов ЗИА. Охлажденные до 400 °С пиропродукты затем направляются в низ промывочной колонны К-1, где при контакте с охлажденным квенчингом (фракцией 150 - 250 °С) охлаждаются до 180 °С и отмываются от твердых частиц углерода. Тяжелый конденсат с низа К-1 подается на ректификацию в колонну К-2.

Газы и пары, поднимающиеся из нижней части К-1, проходят полуглухую тарелку и подвергаются ректификации на верхних тарелках колонны. Конденсат с аккумулятора К-1 подается также в колонну К-2. Выходящий с верха колонны К-1 пирогаз с парами легких фракций пироконденсата охлаждается в водяном холодильнике до 30 °С и поступает в газосепаратор С-1. Легкий конденсат подается на орошение верха К-1 и на ректификацию в К-2. Выводимый с верха С -1 пирогаз подается на моноэтаноламиновую очистку и далее на ГФУ.

Из К-2 выводятся с установки пиробензин (фракция н.к. - 150°С), легкая смола (150-250 °С) и тяжелая смола (> 250 °С). Часть легкой смолы циркулирует в качестве квенчинга через колонну К-1.

Материальный баЛанс установки ЭП-300, % масс.

Продукты

Не нашли, что искали? Воспользуйтесь поиском: