ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Окислительная демеркаптанизация сжиженных газов и бензино-керосиновых фракций

Для сырьевой базы отечественной нефтепереработки характерно непрерывное увеличение за последние годы и в перспективе объемов добычи и переработки новых видов нефтей и газовых конденсатов из месторождений, прилегающих к прикаспийской впадине. Ряд из них, например, Оренбургский, Карачаганакский и Астраханские газоконденсаты, характеризуются аномально высоким содержанием в них меркаптанов (40 - 70 % от общего содержания серы) при относительно низком содержании общей серы (0,8 - 1,5%). По этому признаку (табл. 9,1) их выделяют в особый класс меркаптансодер-жащего сильно коррозионно-активного углеводородного сырья. Мер-каптановая сера, обладающая неприятным запахом, вызывающая

Таблица 9.1

Некоторые показатели качества меркаптансодержащих газоконденсатов и их бензиновой (С5- 180 °С) фракции

| Газоконденсат | Содержание, % масс. | |||||

| фракций | меркаптановой (SM) и общей (So) серы | |||||

| С5-200 °С | С5-350 °С | в газоконденсате | во фракции С- 180 °С | |||

| So | sM | So | s„ | |||

| Оренбургский Карачаганакский Астраханский | 95 50,6 49,2 | 83 79,8 | 1,2 0,8 1,46 | 0.8 0,3 0,34 | 0,9 0,4 0,43 | 0,6 0,25 0,25 |

интенсивную коррозию оборудования и отравляющая катализаторы, концентрируется преимущественно в головных фракциях газоконденсатов - сжиженных газах и бензинах.

В отечественной и зарубежной нефтезаводской практике часто используют, помимо гидроочистки, процессы окислительной каталитической демеркаптанизации сжиженных газов - сырья алкили-рования и бензинов, реже авиакеросинов. Среди них наибольшее распространение получили процессы «Бендер» и «Мерокс».

Процесс «Бендер» используется для очистки газовых бензинов и бензинов прямой гонки и термодеструктивных процессов, а также реактивного топлива от меркаптанов при малом их содержании в сырье (не более 0,1 %). Очистка заключается в превращении меркаптанов в менее активные дисульфиды на неподвижном слое катализатора - сульфид свинца. Очищаемое сырье смешивается в смесителе с воздухом и циркулирующим раствором щелочи, нагревается до температуры 30 - 60 °С (в зависимости от типа сырья) и проходит снизу вверх слои катализатора в двух последовательных реакторах. Отработанный воздух и раствор щелочи отделяются от очищенного сырья соответственно в сепараторе и отстойнике.

Очищенные по процессу «Бендер» дистилляты выдерживают жесткие испытания на «докторскую пробу» и коррозионность (медную пластинку). Реактивное топливо в ряде случаев не уступает по качеству гидроочищенному.

Срок службы катализатора определяется содержанием меркаптанов в сырье (до 1,5 лет и более); при потере активности катализатор легко регенерируется в заводских условиях.

Процесс «Мерокс» применяется преимущественно для демеркап-танизации сжиженных газов и бензинов. Процесс окислительной демеркаптанизации сырья осуществляется в следующие три стадии:

1) экстракция низкомолекулярных меркаптанов раствором щелочи:

RSH + NaOH **=> RSNa + HjO;

2) превращение меркаптидов натрия в дисульфиды каталитичес

ким окислением кислородом воздуха:

2RSNa + 1/2 02 + Н20 **=> RSSR + 2NaOH;

3) перевод неэкстрагированных щелочью высокомолекулярных

меркаптанов сырья в менее активные дисульфиды каталитическим

окислением кислородом воздуха:

2RSH + l/2 02 **=> RSSR + H20.

Наиболее активными и распространенными катализаторами процесса «Мерокс» являются фталоцианины кобальта (металлооргани-ческие внутрикомплексные соединения - хелаты) в растворе щелочи или нанесенные на твердые носители (активированные угли, пластмассы и др.).

|

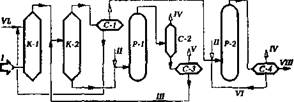

| Рис. 9.6. Принципиальная технологическая схема процесса каталитической окислительной демеркаптанизации углеводородного сырья «Мерокс»: I - сырье; II - воздух; III - регенерированный раствор щелочи («Мерокс»); IV - отработанный воздух; V— дисульфиды; VI— циркулирующий раствор щелочи («Мерокс»); VI - свежая щелочь; VIII— очищенный продукт |

Технологическая схема представлена на рис. 9.6. Исходное меркаптансодержащее сырье предварительно очищается от сероводорода и органических кислот в колонне 1 промывкой раствором щелочи, затем поступает в экстрактор К-2, где из него раствором щелочи экстрагируются низкомолекулярные меркаптаны. Экстрактный раствор из К-2 поступает в реактор Р-1, где производится каталитическое окисление меркаптидов натрия в дисульфиды кислородом воздуха с одновременной регенерацией раствора щелочи (или раствора «Мерокс» в случае применения раство-

римого катализатора). Реакционная смесь далее проходит сепараторы С-2 и С-3 для отделения отработанного воздуха и дисульфидов, после чего регенерированный раствор щелочи (или «Мерокса») возвращается в экстрактор К-2.

Очищенное от низкомолекулярных меркаптанов сырье (рафинат-ный раствор) поступает в сепаратор щелочи С-1, далее в реактор Р-2 для перевода высокомолекулярных меркаптанов, не подвергшихся экстракции в К-2, в дисульфиды каталитическим окислением кислородом воздуха. Реакционная смесь из Р-2 поступает в сепаратор С-4, где разделяется на отработавшийся воздух, циркулирующий раствор щелочи («Мерокс») и очищенный продукт.

Для очистки низкомолекулярных фракций (например, сырья алкилирования), не содержащих высокомолекулярных меркаптанов, используется упрощенный (экстракционный) вариант процесса, где стадия дополнительной окислительной демеркаптанизации в реакторе 2 исключена.

Ниже приведены данные по содержанию меркаптанов после окислительной демеркаптанизации различного сырья в процессе «Мерокс»:

Содержание меркаптанов, г/т

В сырье В очищенном

продукте

Сжиженный газ 1500 5

Бензин термического крекинга 2000 5

Не нашли, что искали? Воспользуйтесь поиском: