ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Н-Гехсол' Изогексамы

If if

Циклогексан ■*-% Мепшлцихлопентаы -*у н-Гексе* ■*%_ Июткеены

Tt It

Цчклогсксен 2^ Металциклолен/пен

Rf _ if

Циклокксадшт 3fc»; Ме/тмцшио.иелта£и«н

Яеахции, идущие на кислотных центрах

Рис. 10.1. Последовательные реакции углеводородов С(на бифукциональном катализаторе

pax, а изображенные параллельно оси ординат - на металлических центрах гидрирования-дегидрирования. Согласно этой схеме, я-гек-сан сначала дегидрируется на металлических центрах с образованием я-гексена, который мигрирует к соседнему кислотному центру, где протонизируется с образованием вторичного карбениевого иона, затем изомеризуется в изогексен или циклизуется в метилциклопен-тан с последующей изомеризацией в циклогексан (возможна циклизация изогексена сразу в циклогексан). Последний на металлических центрах дегидрируется с образованием конечного продукта -бензола. Возможны и другие маршруты образования ароматических углеводородов.

Схему реакций дегидроциклизации я-гептана можно представить и в следующем виде:

1) через образование алкена

■Hi +Н +Н

Фплиэ.

2) через образование диалкена

| йй^кЛ^й*" kj* та? чЗ' |

V "V V -V "V v7fT vnepejiocY ^ ^n

Ti

3) или через образование триена

Платина на катализаторе риформинга не только ускоряет реакции гидрирования-дегидрирования, но и замедляет образование кокса на его поверхности. Обусловливается это тем, что адсорбированный на платине водород сначала диссоциируется, затем активный (атомарный) водород диффундирует на поверхности катализатора к кислотным центрам, ответственным за образование коксовых отложений. Коксогены гидрируются и десорбируются с поверхности. В этой связи скорость образования кокса при прочих равных условиях сим-батно зависит от давления водорода. Поэтому минимальная концентрация платины в катализаторах риформинга определяется необходимостью прежде всего поддерживать их поверхность в «чистом» виде, а не только с целью образования достаточного числа активных металлических центров на поверхности носителя.

В монометаллических алюмоплатиновых катализаторах риформинга содержание платины составляет 0,3 - 0,8 % масс. Очень важно, чтобы платина была достаточно хорошо диспергирована на поверхности носителя. С увеличением дисперсности платины повышается активность катализатора.

Прогресс каталитического риформинга в последние годы был связан с разработкой и применением сначала биметаллических и затем полиметаллических катализаторов, обладающих повышенной активностью, селективностью и стабильностью.

Используемые для промотирования металлы можно разделить на две группы. К первой из них принадлежат металлы VIII ряда: рений и иридий, известные как катализаторы гидро-дегидрогенизации и гидрогенолиза. К другой группе модификаторов относятся металлы, практически неактивные в реакциях риформинга, такие, как германий, олово и свинец (IV группа), галлий, индий и редкоземельные элементы (III группа) и кадмий (из II группы). К биметаллическим катализаторам относятся платино-рениевые и платино-иридиевые, содержащие 0,3 - 0,4 % масс, платины и примерно столько же Re и 1г. Рений или иридий образуют с платиной биметаллический сплав, точнее кластер, типа Pt-Re-Re-Pt-, который препятствует рекристаллизации - укрупнению кристаллов платины при длительной эксплуатации процесса. Биметаллические кластерные кристаллизаторы (получаемые обычно нанесением металлов, обладающих каталитической активностью, особенно благородных, на носитель с высокоразвитой поверхностью) характеризуются, кроме высокой термостойкости, еще одним важным достоинством - повышенной активностью

по отношению к диссоциации молекулярного водорода и миграции атомарного водорода (спилловеру). В результате отложение кокса происходит на более удаленных от биметаллических центров катализатора, что способствует сохранению активности при высокой его закоксованности (до 20 % масс, кокса на катализаторе). Из биметаллических катализаторов платино-иридиевый превосходит по стабильности и активности в реакциях дегидроциклизации парафинов не только монометаллический, но и платино-рениевый катализатор. Применение биметаллических катализаторов позволило снизить давление риформинга (от 3,5 до 2—1,5 МПа) и увеличить выход бензина с октановым числом по исследовательскому методу до 95 пунктов примерно на 6 %.

Полиметаллические кластерные катализаторы обладают стабильностью биметаллических, но характеризуются повышенной активностью, лучшей селективностью и обеспечивают более высокий выход риформата. Срок их службы составляет 6-7 лет. Эти достоинства их обусловливаются, по-видимому, тем, что модификаторы образуют с платиной (и промоторами) поверхностные тонкодисперги-рованные кластеры с кристаллическими структурами, геометрически более соответствующими и энергетически более выгодными для

Таблица 10.4

Характеристика отечественных промышленных катализаторов риформинга

Удельная поверхность - не менее 200 м2/г, общий объем пор - не менее 0,65 см2/г, размеры таблеток: диаметр -1,3-3 мм, длина - 3-9 мм

| Показатель | К атализаторы | |||||||

| АП-56 | АП-64 | КР-101 | КР-102 | КР-104 | КР-106 | КР-108 | КР-110 | |

| Содержание, % масс. | ||||||||

| платины | 0,62 | 0,60 | 0,36 | 0,36 | ||||

| фтора | - | - | - | - | - | - | •■ - | |

| хлора | - | 0,70 | 0,75 | 1,35 | 1,20 | |||

| Число металлических промоторов | - | г | ||||||

| Относительная селективность | № | |||||||

| Относительная стабильность | и- |

протекания реакций ароматизации через мультиплетную хемосорб-цию. Среди других преимуществ полиметаллических катализаторов следует отметить возможность работы при пониженном содержании платины и хорошую регенерируемость.

Успешная эксплуатация полиметаллических катализаторов возможна лишь при выполнении определенных условий:

- содержание серы в сырье риформинга не должно превышать ЫСИ % масс, что требует глубокого гидрооблагораживания сырья в блоке предварительной гидроочистки;

- содержание влаги в циркулирующем газе не должно превышать 2-103-3-10-3% мольных;

- пуск установки на свежем и отрегенерированном катализаторе требует использования в качестве инертного газа чистого азота (полученного, например, ректификацией жидкого воздуха);

- для восстановления катализатора предпочтительно использование электролитического водорода.

В настоящее время отечественной промышленностью вырабатываются три типа катализаторов риформинга (табл. 10.4): монометаллические (АП-56 и АП-64), биметаллические (КР-101 и КР-102) и полиметаллические (КР-104, КР-106, КР-108 и платиноэрионитовый СГ-ЗП).

10.2.3. Основы управления процессом

Качество сырья риформинга определяется фракционным и химическим составом бензина.

Фракционный состав сырья выбирается в зависимости от целевого назначения процесса. Если процесс проводится с целью получения индивидуальных ароматических углеводородов, то для получения бензола, толуола и ксилолов используют соответственно фракции, содержащие углеводороды С6 (62-85 °С), С7 (85-105 °С) и С8 (105— 140 °С). Если риформинг проводится с целью получения высокооктанового бензина, то сырьем обычно служит фракция 85-180 °С, соответствующая углеводородам С7 -С10.

Влияние фракционного состава сырья на выход и октановое число риформата и выход ароматических углеводородов показаны в табл. 10.5 и рис. 10.2.

Таблица 10.5

Влияние фракционного состава бензина ромашкинской нефти на выход и качество продуктов риформинга на катализаторе КР- 104*

Условия процесса: давление - 1,5 МПа, объемная скорость подачи сырья - 1,5 ч-1, кратность циркуляции газа - 1400 м3/м3сырья

| Показатель | Фракции, °С | |||||||||

| ДО | 85-105 | 105-120 | 120-140 | 140-180 | ||||||

| 475°С | 495-С | 475°С | 495°С | 475°С | 495°С | 475°С | 495°С | 475°С | 495°С | |

| Выход продуктов реформинга, % масс. | ||||||||||

| стабильный риформат | 86,4 | 78,2 | 86,5 | 79,7 | 87,2 | 81,7 | 89,8 | 88,4 | 85,1 | |

| водород | 1,3 | 1Д | 2,2 | 2,3 | 2,7 | V. | 2,4 | 2,4 | ||

| Характеристика риформата Плотность, кг/м5 | ||||||||||

| Фракционный состав (по ГОСТу), "С | ||||||||||

| н.к. | - | |||||||||

| 10% (об.) | - | |||||||||

| 50% (об.) | - | |||||||||

| 90% (об.) | - | |||||||||

| к.к. | - | |||||||||

| Углеводородный состав, % масс. | ||||||||||

| непредельные | 0,9 | 1.2 | •У» | 0,8 | 0,8 | 0,8 | 0,4 | 0,7 | 0,6 | 0,6 |

| ароматические | 36,6 | 49,6 | 56,6 | 68,2 | 61,6 | 79,8 | 66,0 | 81,6 | 69Д | 79,2 |

| в т.ч. | ||||||||||

| бензол | 33,2 | 44,3 | 3,4 | 4,5 | 0,6 | 0,9 | 0,2 | U | 1,3 | 1,9 |

| толуол | 3,2 | 5,0 | 46,1 | 60,2 | 20,5 | 24,7 | 1,6 | 5,3 | 4,2 | 5,9 |

| с8 С, и выше | 0,2 | _ | 7,1 | 2,6 0,9 | 40,0 0,5 | 54,1 0,1 | 48,5 15,7 | 58,3 16,8 | 1135- 2,4 | 12,2 59,2 |

| предельные | 62,5 | 49,2 | 42,5 | 31,0 | 37,6 | 19,4 | 33,6 | 17,7 | зол | 20,2 |

| Октановое число: | ||||||||||

| по моторному методу (ММ) | 76,3 | 81,0 | 79,4 | 85,8 | 83,0 | 88,0 | 84,0 | 89,2 | 86,0 | 90,9 |

| по исследова-■ тельскому методу (ИМ) | 78,0 | 84,0 | 88,0 | 96,8 | 93,0 | 99,5 | 94,0 | 100,5 | 97,0 | 101,8 |

*Данные Г.И. Маслянского, Р.Н. Шапиро и др.

|

| Рис. 10.2. 3ависимость выхода риформата Б, ароматических углеводородов А и октанового числа ОЧ (по ИМ) риформата от среднего числа п атомов углерода в сырье: 1 - при 475°С; 2 - при 495°С |

Из приведенных данных следует, что с увеличением молекулярной массы фракции и, следовательно, ее температуры кипения выход рифор-мата постепенно возрастает, что особенно заметно при жестких условиях процесса (495 °С). Только при ри-форминге фракций 120-140 °С и 140-180 °С выход риформата практически одинаков. Аналогичная зависимость от фракционного состава и молекулярной массы фракции наблюдается по выходу ароматических углеводородов и по октановому числу риформата.

Как видно из табл. 10.5, при ри-форминге головных фракций бензина, выкипающих до 85 °С, образуются малоценный бензол и преимущественно продукты гидрокрекинга.

Известно, что температура кипения ароматических углеводородов на 10-15°С выше, чем соответствующих им по числу углеродных атомов парафинов и нафтенов. Поэтому, хотя концевые фракции бензина ароматизируются легче и глубже, температура конца кипения сырья риформинга должна быть соответственно ниже.

Фракционный состав сырья риформинга оказывает также существенное влияние на закоксовывание катализатора. На рис. 10.3 и 10.4 показано влияние числа углеродных атомов н-парафиновых, нафтеновых, ароматических углеводородов и средних температур кипения узких бензиновых фракций на закоксовывание катализатора риформинга при давлениях 0,1 и 1,0 МПа, установленное М.Е.Ле-винтером с сотрудниками.

Из рис. 10.3 видно, что кривая содержания кокса при риформин-ге парафинов проходит через минимум для я-гептана. С уменьшением числа углеродных атомов до С5 коксообразование увеличивается, а с ростом числа атомов углерода более 7 - вначале слабо и начиная с С,0 более интенсивно. При риформинге ароматических углеводородов, являющихся наиболее коксогенными компонентами, с

| объема катализатора по реакторам. Поскольку процесс риформирования сильно эндо-термичен, его осуществляют в каскаде из трех-четырех реакторов с промежуточным подогревом сырья. В первом по ходу сырья реакторе проходит в основном протекающая с наибольшей скоростью сильно эндотермическая реакция дегидрирования нафтенов. В последнем реакторе протекают преимущественно эндотермические реакции дегидроциклизации и дос- |

| - | j' | |

| ч„ | i | / А |

| \ | з ' / | |

| г | \х/ / | |

| У 2 У* ' 1 ' | i |

| II |

П..

Рис.10.3. Влияние углеродных атомов пси группового состава индивидуальных углеводородов на содержание кокса ск при реформинге на алюмоплатиновом катализаторе: [катализатор -0,37% Pt, 0,9% Ci2; T=515 "С; Р=1 МПа (пунктирная), Р=0,1 МПа (сплошная линия); Н2/ СН=4; массовая скорость подачи сырья-бч^продолжительность-20 ч|: А - н-парафины; Б - ароматические; 1 - м-ксилол; 2 -этил-бензол; 3 - о-ксилол; 4 -изопропилбензол; 5 - н-пропил-бензол; В - нафтеновые с пятью атомами углерода в кольце; Г - те же с шестью атомами.

ростом числа атомов углерода содержание кокса непрерывно растет. В случае нафтенов наибольшее содержание кокса наблюдается при риформинге цикло-пентана и метилциклопентана. Наиболее низкой коксогенностью характеризуются шестичленные нафтены в связи с легкостью их дегидрирования до бензола и его гомологов.

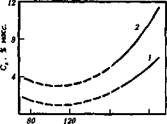

Как видно из рис. 10.4, содержание кокса на катализаторе риформинга также проходит через минимум, который соответствует фракции, выкипающей в интервале 100 - 120 °С и имеющей среднее число атомов углерода 7 при давлениях как 0,1, так и 1,0 МПа.

Важное значение в процессах риформинга имеет химический состав сырья. Как правило, с увеличением содержания суммы нафтеновых и ароматических углеводородов в сырье выход риформата и водорода возрастает (табл. 10.6).

| 160 т;с 2оо |

Температурный режим процесса и распреде-д е н и е

Температурный режим процесса и распреде-д е н и е

Рис. 10.4. Влияние средних температур кипения гидроочищенных узких бензиновых фракций на закок-совывание катализатора с, в процессе их риформинга: 1 - Р=1 МПа; 2 - Р=0,1 МПа

Таблица 10.6

Не нашли, что искали? Воспользуйтесь поиском: