ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Влияниехимического состава сырья на показатели риформингана катализаторе КР-106

Давление 1,5 МПа

Нефти: I - киркукская; II - ромашкинская; III - ухтинская; IV - самотлорская; V - нижневартовская; VI - смесь шаимской и грозненской

| Показатель | Нефть | |||||

| I | II | III | IV | V | VI | |

| Сырье | ||||||

| Плотность, кг/м3 | ||||||

| Фракционный состав (объемный), °С | ||||||

| 10% | ||||||

| 50% | ||||||

| 90% | ||||||

| Углеводородный состав, % | ||||||

| ароматические | И | |||||

| нафтеновые | ||||||

| парафиновые | Я | |||||

| Выход, % | ||||||

| Риформат | 84,0 | 86,8 | 87,0 | 88,0 | 90,5 | |

| Водород | 1,9 | 2Д | 2,4 | 2,1 | V : | |

| Риформат | ||||||

| Содержание ароматических углеводородов, % | ||||||

| ОЧММ | 85,6 | 85,0 | 85,0 | 84,6 | 84,7 | |

| ОЧИМ | 95,0 | 95,0 | 95,0 | 95,0 | 95,2 | 95,4 |

таточно интенсивно экзотермические реакции гидрокрекинга парафинов. Поэтому в первом реакторе имеет место наибольший (30-50 °С), а в последнем наименьший перепад (градиент) температур между входом в реактор и выходом из него. Высокий температурный градиент в головных реакторах риформинга можно понизить, если ограничить глубину протекающих в них реакций ароматизации. Это может быть достигнуто при заданном температурном режиме только уменьшением времени контакта сырья с катализатором, то есть объема катализатора в них. В этой связи на промышлен-

ных установках риформинга головной реактор имеет наименьший объем катализатора, а хвостовой - наибольший. Для трехреакторно-го блока распределение объема катализатора по ступеням составляет от 1:2:4 до 1:3:7 (в зависимости от химического состава сырья и целевого назначения процесса), а для четырехреакторного оно может быть, например, 1:1, 5:2, 5:5.

Поскольку составляющие суммарный процесс реакции риформинга имеют неодинаковые значения энергии активации - наибольшее для реакций гидрокрекинга (117 - 220 кДж/моль) и меньшее для реакций ароматизации (92-158 кДж/моль), то при повышении температуры в большей степени ускоряются реакции гидрокрекинга, чем реакции ароматизации. Поэтому обычно поддерживают повышающийся температурный режим в каскаде реакторов, что позволяет уменьшить роль реакций гидрокрекинга в головных реакторах, тем самым повысить селективность процесса и увеличить выход рифор-мата при заданном его качестве.

Температура на входе в реакторы риформинга устанавливается в начале реакционного цикла на уровне, обеспечивающем заданное качество риформата - октановое число или концентрацию ароматических углеводородов. Обычно начальная температура лежит в пределах 480-500 °С и лишь при работе в жестких условиях составляет 510 °С. По мере закоксовывания и потери активности катализатора температуру на входе в реакторы постепенно повышают, поддерживая стабильное качество катализата, причем среднее значение скорости подъема температуры за межрегенерационный цикл составляет 0,5 - 2,0 °С в месяц. Максимальная температура нагрева сырья на входе в последний реактор со стационарным слоем катализатора достигает до 535 °С, а в реакторы установок с непрерывной регенерацией - до 543 °С.

Давление - основной, наряду с температурой, регулируемый параметр, оказывающий существенное влияние на выход и качество продуктов риформинга.

При прочих идентичных параметрах с понижением парциального давления водорода возрастает как термодинамически, так и кинетически возможная глубина ароматизации сырья и, что особенно важно, повышается при этом селективность превращений парафиновых углеводородов, поскольку снижение давления благоприятствует протеканию реакций ароматизации и тормозит реакции гидрокрекинга.

Таблица 10.7

Влияние давления на выход бензина с октановым числом 95 (И.М.) из фракции 85-180 °С гидроочищенного бензина (V= 1,5 ч-1, катализатор КР-104)

| МПа | Температура, °С | Выход, % масс, на сырье | Концентрация водорода в ВСГ, % об. | |

| катализата | водорода | |||

| 3,5 3,0 2,5 2,0 1,5 | 510 500 495 492 490 | 78 81,5 83,9 85,7 87,0 | 1,3 I.5 ? 2,0 2,1 2,3 | 75,0 77,0, 82,0 85,286,2 |

В табл. 10.7 приведены данные по влиянию давления на выход целевых продуктов при риформинге гидроочищенной фракции бензина 85-180 °С на катализаторе КР-104.

Однако при снижении давления процесса увеличивается скорость дезактивации (Удез) катализатора за счет его закоксовыва-ния (Удез определяется как скорость подъема температуры нагрева сырья на входе в реакторы, обеспечивающая постоянство качества катализата). Как видно из рис. 10.5, скорость дезактивации катализатора приблизительно обратно пропорциональна давлению (1/Р, МПа"1).

| 4.0 | ||

| Я | ||

| kl" | ||

| i,6 | 3,2 | |

| о.а | .... i---------------------- 1_ | |

| ...,.1______,____ L........... \ |

| 1,8 |

| 1.0 |

| 0.6 |

Из рис. 10.5 следует вывод о том, что при давлениях 3-4 МПа коксообразование подавляется в такой степени, что установки ри-форминга со стационарным слоем катализатора могут работать без его регенерации практически более 1 года. Применение би- и полиметаллических катализаторов позволяет проведение процесса при 1,5-2,0 МПа без регенерации катализатора в течение 1 года.

| Рис. 10.5. Зависимость скорости дезактивации VM3 катализатора КР-108 от давления при различных октановых числах риформата (ММ) (массовая скорость - Зч'; отношение водород: углерод = 5): 1-87; 2-90 |

Кратность циркуляции во-дородсодержашего газа. Этот параметр определяется как отношение объема циркулирующего водородсодержащего газа (ВСГ), приведенного к нор-

мальным условиям (0,4; 0,1 МПа), к объему сырья, проходящего через реакторы в единицу времени (м3/м3).

Учитывая, что в циркулирующем ВСГ концентрация водорода изменяется в широких пределах - от 65 до 90 % об., а молекулярная масса сырья зависит от фракционного и химического составов, предпочтительнее пользоваться мольным отношением водородхырье (иногда моль водорода на моль углерода сырья).

Связь между мольным отношением водород: сырье (М) и кратностью циркуляции ВСГ (Ккг) выражается следующей формулой:

М„ = 4,4610-4КвсгМс/р,

где С„2 - концентрация (% моль.) водорода в ВСГ; Мс и р - соответственно средняя мольная масса (кг/моль) и плотность (кг/м3) сырья (Квсг = 20 Мот).

|

С увеличением мольного отношения водородхырье снижается скорость дезактивации катализаторов риформинга (рис. 10.6) и, следовательно, удлиняется межрегенерационный цикл. Однако увеличение М (то есть Квсг) связано со значительными энергозатратами, ростом от гидравлического сопротивления и объема аппаратов и трубопроводов. Выбор этого параметра производится с учетом стабильности катализатора, качеств сырья и продуктов, жесткости процесса и заданной продолжительности межрегенерационного цикла.

| Рис. 10.6. Зависимость скорости дезактивации катализатора VA13 от молярного соотношения водород: сырье Н2:С при различных октановых числах риформата (М.М.) (массовая скорость - 3 ч"1; Р -1,5 МПа>: 1-87; 2-90 |

При использовании полиметаллических катализаторов на установках со стационарным катализатором мольное отношение водород: сырье, равное 5-6, обеспечивает длительность межрегенерационного цикла до 12 месяцев. На установках с непрерывной регенерацией катализатора Мот поддерживается на уровне 4-5 и при интенсификации блока регенерации катализатора может быть снижено до 3.

С наибольшей скоростью дезактивация катализатора происходит обычно в последнем реакторе вслед-

ствие высокого содержания в реакционной среде ароматических углеводородов и более жесткого режима риформинга. Чтобы выровнять закоксовывание катализатора по реакторам, на некоторых моделях установок риформинга (например, магнаформинге) в последний реактор подают дополнительно часть ВСГ, в результате отношение водородхырье составляет на входе в первый реактор (3 - 5): 1, а в последний - (9-12): 1.

Объемная скорость подачи сырья оказывает влияние на процесс риформинга как параметр, обратный времени контакта сырья с катализатором. В соответствии с закономерностями химической кинетики (см. § 7.2.2) с увеличением объемной скорости (то есть уменьшением времени контакта) сырья снижается глубина реакций ароматизации и более значительно реакций гидрокрекинга парафинов. Следовательно, при этом понизится выход продуктов гидрокрекинга - легких углеводородных газов и кокса на катализаторе. Ароматические углеводороды будут образовываться преимущественно за счет реакций дегидрирования нафтенов, протекающих значительно быстрее других. В результате повышение объемной скорости подачи сырья приводит к:

- увеличению выхода риформата, но с пониженным октановым

числом и меньшим содержанием ароматических углеводородов;

- снижению выхода ВСГ с более высокой концентрацией водорода;

- повышению селективности процесса и удлинению продолжительности межрегенерационного цикла.

С другой стороны, при снижении объемной скорости сырья сим-батно снижается производительность установок риформинга по сырью. Оптимальное значение объемной скорости устанавливают с учетом качеств сырья и риформинга, жесткости процесса и стабильности катализатора. Обычно объемная скорость в процессах рифор-мирования бензинов составляет 1,5-2,0 ч~'.

Содержание хлора в катализаторе. Стабильная активность ка

тализаторов риформинга, кислотным промотором которого являет

ся хлор, возможна лишь при достаточном его содержании на катали

заторе и низкой влажности в реакционной системе. Объемное содер

жание влаги в циркулируемом ВСГ поддерживается обычно на уров

не (10-30)-Ю-6. Хлорирование и дехлорирование носителя катализа

тора является равновесным процессом: содержание хлора в катали

заторе зависит от мольного отношения водяные пары: хлороводород

в газовой фазе.,

18 — 1908

Потери хлора катализатором при окислительной его регенерации восполняются в процессе оксихлорирования подачей хлора за 2-10 ч при 500-520 °С в количестве 0,5-1,5 % от массы катализатора. Потери хлора при пусковых операциях (сушка и восстановление катализатора, начало сырьевого цикла) восполняют за несколько часов подачей 0,1-0,3 % хлора от массы катализатора в поток сырья или ВСГ при температуре 350 - 450 °С. Для поддержания оптимальной концентрации хлора в катализаторе в сырьевом цикле хлор может подаваться периодически или непрерывно с дозировкой 1 - 5 мг/ кг сырья (в виде хлорорганических соединений, например, СС14, С2Н4С12).

10.2.4. Промышленные установки каталитического риформинга

Первая промышленная установка каталитического риформинга на алюмохромомолибденовом катализаторе (гидроформинг, проводимый под давлением водорода 4 - 4,5 МПа и температуре = 540°С) была пущена в 1940 г. и получила широкое развитие на НПЗ США и Германии. Основным целевым назначением гидроформинга являлось получение высокооктановых компонентов (с ОЧИМ 80 пунктов) авто-и авиабензинов, а в годы II мировой войны - производство толуола -сырья для получения тринитротолуола.

В 1949 г. была введена в эксплуатацию разработанная фирмой «ЮОП» первая промышленная установка каталитического риформинга с монометаллическим алюмоплатиновым фторированным катализатором - платформинг.

В 60-70-е гг. в результате непрерывного совершенствования технологии и катализаторов (переход к хлорированным алюмоплатиновым, разработка биметаллических платино-рениевых, затем полиметаллических высокоактивных, селективных и стабильных катализаторов), оптимизации параметров и ужесточения режима (понижение рабочих давлений и повышения температуры в реакторах) появились и внедрялись высокопроизводительные и более эффективные процессы платформинга различных поколений со стационарным слоем катализатора.

Сравнение нескольких поколений зарубежных установок каталитического риформинга со стационарным слоем катализатора приведено в табл. 10.8.

Таблица 10.8

Режим работы и общие хаарактеристики промышленных установок каталитического риформинга со стационарным слоем

| Показатель | Нерегенеративный платфор-минг | Риформинг с периодической регенерацией катализатора | ||||

| с резервным реактором | с резервным реактором III ступени | магнафор-минг | ренифор-минг | |||

| ультра-форминг | пауэр-форминг | Синклер-Бейкер-Келлог | ||||

| Катализатор Температура, °С Давление, МПа Циркуляция водородсодержа-щего газа, нм'/м' сырья Объемная скорость подачи сырья, ч"1 Мощность, тыст/год Октановое число (им) Выход дебутани-шрованного бен-нина, % масс. | Al-Pt 470-524 2,4-3,2 900-1400 1,5-2,0 95 86,5 | Al-Pt 470 - 520 1,4-2,1 600-1100 1-3 1900 95 77,1 | Al-Pt 480 - 538 2,1-3,0 700-1100 1-4 1650 100 66,2 | Al-Pt 470 - 525 2,5-3,0 900-1400 1-3 700 90 78,5 | Al-Pt 450 - 525 1-4 400-1100 2-2,5 94-9882 | Al-Pt-Re 450 - 530 1,4-3,5 1,5-2,0 500-1000 98-101 62-67 |

Важным этапом в развитии и интенсификации процессов риформинга являлись разработка фирмой «ЮОП» и внедрение в 1971 г. наиболее передовой технологии каталитического риформинга с непрерывной регенерацией катализатора (КР НРК).

В отечественной нефтепереработке установки платформинга* получили широкое развитие с 1962 г.

Характеристика отечественных промышленных установок КР, работающих по бензиновому варианту, приведена в табл. 10.9 (ЛФ-35-11/1000 - импортная установка КР НРК, эксплуатируется

* По разработкам ВНИИНефтехим и проектам Ленгипронефтехим.

18*

на АО «Уфанефтехим» в составе комплекса по производсту ароматических углеводородов. В настоящее время на Ново-Уфимском НПЗ проведена реконструкция платформинга со стационарным слоем катализатора с переводом последнего, наиболее «коксуемого» реактора на режим непрерывной регенерации).

10.2.5. Установки каталитического риформинга со стационарным слоем катализатора

Установки этого типа в настоящее время получили наибольшее распространение среди процессов каталитического риформинга бензинов. Они рассчитаны на непрерывную работу без регенерации в течение 1 года и более. Окислительная регенерация катализатора производится одновременно во всех реакторах. Общая длительность простоев установок со стационарным слоем катализатора составляет 20 - 40 суток в год, включая цикл регенерации и ремонт оборудования. Сырье установок подвергается предварительной глубокой гидроочистке от сернистых, азотистых и других соединений, а в случае переработки бензинов вторичных процессов - гидрированию непредельных углеводородов.

Установки каталитического риформинга всех типов включают следующие блоки: гидроочистки сырья, очистки водородсодержащего газа, реакторный блок, сепарации газа и стабилизации катализата.

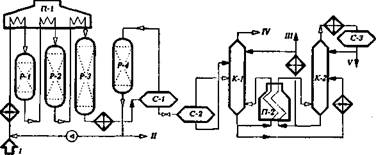

| Рис. 10.7. Принципиальная технологическая схемаустановки каталитического риформинга со стационарным слоем катализатора: I - гидроочищенное сырье: II-ВСГ: III- стабильный катализат; IV - сухой газ; V - головная фракция |

Принципиальная технологическая схема установки платформинга (без блока гидроочистки сырья) со стационарным слоем катализатора приведена на рис. 10.7.

Гидроочищенное и осушенное сырье смешивается с циркулирующим ВСГ, подогревается в теплообменнике, затем в секции печи П-1 и поступает в реактор первой ступени Р-1. На установке имеется 3-4 адиабатических реактора и соответствующее число секций многокамерной печи П-1 для межступенчатого подогрева реакционной смеси. На выходе из последнего реактора смесь охлаждается в теплообменнике и холодильнике до 20 -40 и поступает в сепаратор высокого давления С-1 для отделения циркулирующего ВСГ от катализата. Часть ВСГ после осушки цеолитами в адсорбере Р-4 поступает на прием циркуляционного компрессора, а избыток выводится на блок предварительной гидроочистки бензина и передается другим потребителям водорода. Нестабильный катализат из С-1 поступает в сепаратор низкого давления С-2, где от него отделяются легкие углеводороды. Выделившиеся в сепараторе С-2 газовая и жидкая фазы поступают во фракционирующий абсорбер К-1. Абсорбентом служит стабильный катализат (бензин). Низ абсорбера подогревается горячей струей через печь П-2. В абсорбере при давлении 1,4 МПа и температуре внизу 165 °С и вверху 40 °С отделяется сухой газ. Нестабильный катализат, выводимый с низа К-1, после подогрева в теплообменнике поступает в колонну стабилизации К-2. Тепло в низ К-2 подводится циркуляцией и подогревом в печи П-2 части стабильного конденсата. Головная фракция стабилизации после конденсации и охлаждения поступает в приемник С-3, откуда частично возвращается в К-2 на орошение, а избыток выводится с установки.

Часть стабильного катализата после охлаждения в теплообменнике подается во фракционирующий абсорбер К-1, а балансовый его избыток выводится с установки.

Режим работы установок и качество катализата приведены в табл. 10.9.

Основными реакционными аппаратами установок (или секций) каталитического риформинга с периодической регенерацией катализатора являются адиабатические реакторы шахтного типа со стационарным слоем катализатора. На установках раннего поколения применялись реакторы аксиального типа с нисходящим или восходящим потоком реакционной смеси. На современных высокопроизводительных установках применяются реакторы только с радиальным движением потоков преимущественно от периферии к центру*.

Не нашли, что искали? Воспользуйтесь поиском: