ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Типы резцов, применяемых при обработке торцов и уступов.

Подрезание торцов и уступов

Сущность операции и ее назначение.

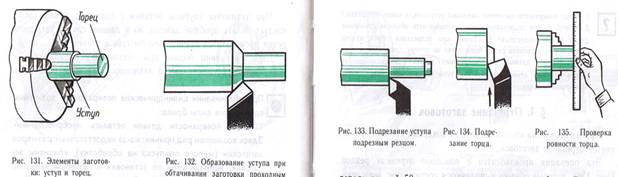

Обработка уступов – поверхностей заготовки, образованных достаточно быстрым переходом от одного размера диаметра к другому (от меньшего к большему и наоборот). Уступ образуется во время обтачивания цилиндрических поверхностей, и его наклон соответствует наклону главной режущей кромки резца к оси заготовки. После обтачивания заготовки обычно возникает необходимость обработать и ее торец – плоскую поверхность, ограничивающую длину заготовки цилиндрической, конической и другой формы, - так, чтобы его поверхность была ровной и располагалось точно под прямым углом к оси заготовки. Эту операцию называют подрезанием торца.

Типы резцов, применяемых при обработке торцов и уступов.

Торцы и уступы обрабатывают подрезными, проходными, отогнутыми или проходными упорными резцами.

Технология выполнения операции подрезки торца и уступов.

· заготовку устанавливают в патроне, вылет заготовки по возможности должен быть минимальным;

· устанавливают резец, он может быть: проходной прямой, проходной отогнутый, проходной упорный, а также специальный подрезной торцовый;

· подрезают торец заготовки, режущая кромка резца в этом случае должна располагаться перпендикулярно оси заготовки, что контролируют угольником; торец подрезают упорным резцом при поперечной подаче с установкой режущей кромки под небольшим углом к торцовой поверхности;

· открепляют заготовку, измеряют ее длину и определяют припуск на обработку второго торца;

· закрепляют заготовку и подрезают второй торец, выдержав длину заготовки по чертежу;

· выключают станок и снимают заготовку.

Методика контроля

Точность обработки различных поверхностей деталей определяется заданной чертежом величиной допуска размера, т. е. разностью между наибольшим и наименьшим допускаемыми предельными размерами. Действительный размер не должен выходить за допускаемые пределы этих размеров. Для проверки точности выполняемых размеров применяются различные измерительные инструменты. Наиболее распространенным инструментом для измерения размеров деталей, полученных после черновой и получистовой обработки, является штангенциркуль. Существуют штангенциркули с точностью до 0,1 мм (10 делений нониуса на длине 9 мм) и с точностью до 0,05 мм (20 делений нониуса на длине 19 мм).

При работе штангенциркулем с точностью до 0,05 мм подвижную губку подводят к заготовке (детали) вращением микрометрического винта при зажатом винте рамки.  Губки С и Д предназначены для измерения наружных, а губки А и В — для измерения внутренних поверхностей, с помощью ножки 4 измеряют уступы и углубления. Размер с точностью до 1 мм измеряют по линейке 3, а с точностью до 0,1 мм — по нониусу на каретке2. После замера губки фиксируют винтом1.

Губки С и Д предназначены для измерения наружных, а губки А и В — для измерения внутренних поверхностей, с помощью ножки 4 измеряют уступы и углубления. Размер с точностью до 1 мм измеряют по линейке 3, а с точностью до 0,1 мм — по нониусу на каретке2. После замера губки фиксируют винтом1.

а — правильное измерение небольшогодиаметра;

б — неправильное измерение;

в — правильное измерение большого диаметра;

г — штангенциркуль с цифровой

индикацией;

А и В — губки для измерения внутренних поверхностей;

С и О — губки для измерения наружных поверхностей;

1—винт;2—каретка нониуса;3 — линейка; 4 — ножка для измерения уступов и углублений

Не нашли, что искали? Воспользуйтесь поиском: