ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Основное технологическое оборудование машиностроительного производства

(4 часа)

Цель работы: изучить конструкцию основных узлов и механизмов основного технологического оборудования машиностроительных производств, ознакомиться с содержанием паспорта и приобрести навыки паспортизации.

Технические средства и программное обеспечение:

1. IBM-PC или совместимый компьютер;

2. Операционная система Microsoft Windows;

3. Пакет офисных программ Microsoft Office;

Средства для эскизирования:

4. Линейка инструментальная;

5. Штангенциркуль;

6. Карандаш.

Теоретические сведения:

По результатам анализа конструкции изделия и технологического процесса составляют его математическое описание, которое является основой технического обеспечения системы управления предприятием. Математическое описание является основой создания классификации оборудования по технологическим признакам.

Согласно такой классификации все оборудование подразделяется на следующие обобщенные группы:

I – машины и линии для механической обработки;

II – сборочное оборудование;

III – химико-технологическое оборудование;

IV – контрольно-измерительное оборудование.

К оборудованию механической обработки относят машины и линии для переработки объектов (деталей) методом снятия стружки (металлообработка), давлением (штамповка, прокатка, волочение) и т.п.

Сборочное оборудование выполняет операции механического соединения деталей, пайки, сварки и сопутствующие сборке операции.

На химико-технологическом оборудовании выполняют операции термообработки, гальванообработки, металлизации, луженения, окраски, обезжиривания, сушки, маркировки.

Контрольно-измерительное оборудование предназначено для послеоперационного контроля (для определения промежуточных и выходных параметров) изделия с целью определения качества и рассортировки на годные и брак, разделения годных изделий по классам точности или селекторным группам.

Главным вопросом, изучаемым в настоящей лабораторной работе, является исследование возможностей основного технологического оборудования металлообрабатывающего производства, и, в частности, металлорежущих станков.

Станки классифицируются по множеству признаков, и прежде всего, по виду осуществляемой технологической операции.

Металлорежущий станок — агрегатный механизм, предназначен для обработки металлических и неметаллических заготовок.

Обычно имеет шпиндель либо планшайбу. Работы на данном оборудовании осуществляются механическим способом с применением резцов, свёрл и пр. режущего инструмента.

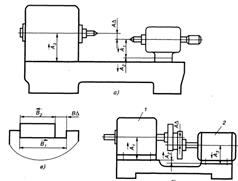

Токарный станок (рис.) — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д.

Рис.. – Токарный станок

Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Устройство и основные узлы токарного станка показаны на рис..

Для определения точности изготовления базовых деталей и, в частности, коробки скоростей, задней бабки, станины, суппортной группы (для токарно-винторезного станка) необходимо в первую очередь знать заданную точность обработки поверхностей деталей

На рис. приведена конструкторская размерная цепь, позволяющая определить точность изготовления базовых деталей токарного станка в зависимости от требуемой точности обработки поверхностей детали.

Рис.. – Основные узлы токарного станка

Рис.. - Схемы размерных связей поверхностей

Размерная цепь состоит из следующих звеньев:

А1 — расстояние от основания задней бабки до оси центра задней бабки (приведена укрупненная схема размерной цепи токарного станка),

А2 — толщина основания задней бабки;

звено A3 — расстояние от основания коробки скоростей станка до оси центра передней бабки,

АА — величина несовпадения центров передней и задней бабок.

От величины АА и будет зависеть точность обработки на станке. По техническим требованиям для токарных станков нормальной точности величина несоосности центров не должна превышать 0,02 мм.

Отсюда, зная величину У4А (0,02 мм), можно определить допуски на изготовление базовых деталей токарного станка, используя при сборке станка один из пяти методов достижения точности: полной взаимозаменяемости, неполной или частичной взаимозаменяемости, групповой взаимозаменяемости, пригонки или регулировки.

Сверлильный станок (рис.) - станок, предназначенный для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

Рис.. – Сверлильный станок

Рис.. – Сверлильный станок

|  Рис.. – Основные узлы сверлильного станка

Рис.. – Основные узлы сверлильного станка

|

Устройство и основные узлы сверлильного станка показаны на рис..

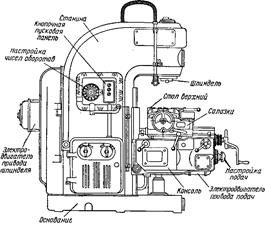

Расточной станок (рис.) - станок, предназначенный для обработки заготовок крупных размеров в условиях индивидуального и серийного производства.

На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование.

|

|

Рис.. – Основные узлы расточного станка

Особенностью расточных станков является возможность с одной установки детали обрабатывать в ней различные отверстия со взаимно параллельными и перпендикулярными осями. В электромашиностроении широко применяют горизонтально-расточные станки для обработки внутренней цилиндрической поверхности корпусов электрических машин.

Основными узлами станка являются:

- передняя стойка (неподвижная), по которой в вертикальном направлении перемещается шпиндельная бабка с коробками скоростей и подач;

- задняя стойка (подвижная) перемещается по направляющим станины вдоль нее, на ней установлен люнет для поддержания бортштанги, обеспечивающий необходимую жесткость в процессе резания,

- поворотный стол, расположенный между передней и задней стойками, перемещающийся по направляющим станины;

- электропривод, обеспечивающий главное движение и подачу; при расточке коротких отверстий подача сообщается шпинделю;

При обработке длинных и соосных отверстий с использованием бортштанги подача в продольном направлении сообщается столу, шпиндель может перемещаться в осевом направлении или вертикально вместе со шпиндельной бабкой по направляющим стойки.

Не нашли, что искали? Воспользуйтесь поиском: