ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Пластическим деформированием.

Значительное повышение долговечности деталей горного оборудования, работающего в условиях интенсивного износа, может быть достигнуто в результате поверхностного пластического деформирования.

В зависимости от характера прилагаемой нагрузки различают статическое или ударное поверхностное пластическое деформирозание. К статическому поверхностному деформированию относятся поверхностное упрочнение обкатыванием и раскатыванием, а к ударному — обработка дробью, чеканка, центробежная обработка, упрочнение взрывом.

Сущность процесса обработки дробью заключается в пластическом деформировании рабочей поверхности детали, прошедшей механическую и термическую обработку. В результате этого повышаются твердость и прочность поверхностного слоя детали, а также изменяется характер распределения напряжений. Обработку дробью особенно целесообразно применять для деталей, работающих в условиях переменного изгиба и кручения, а также имеющих такие конструктивные элементы, как канавки, галтели, посадочные места и другие, уменьшающие усталостную прочность.

Глубина наклепа поверхности дробью не превышает 1,5 мм. С увеличением твердости материала она уменьшается и повышается с увеличением скорости, угла атаки и расхода дроби на единицу поверхности. С уменьшением диаметра и скорости дроби, угла атаки и с увеличением твердости материала чистота поверхности повышается. Угол атаки дроби, обеспечивающей высокие результаты при наклепе, находится в пределах 79—80°. Наиболее эффективна обработка дробью оказывается при расстоянии между обрабатываемой поверхностью и местом вылета дроби, равном 250—300 мм и скорости до 60 м/с. Для наклепа стальных деталей часто применяют дробь из отбеленного чугуна диаметром 0,4— 2,0 мм.

Для обработки деталей дробью используют специальные установки пневматического или механического действия. В пневматических установках дробь получает необходимую скорость под действием струи сжатого воздуха, а в механических — под действием центробежной силы, возникающей во вращающемся роторе.

На рис. 11.2 приведен универсальный дробомет ДУ-1. Здесь загружаемая в бункер 1 дробь элеватором 2 поднимается в бункер 3 и из него через питатель 4 по вертикальному трубопроводу поступает к ротору 5 и от него на поверхность обрабатываемой детали 6. После удара о деталь дробь по наклонной поверхности перемещается вновь в загрузочный бункер 1. Осколки дроби удаляют воздушной струей. Подача и вращение деталей производятся специальным устройством.

На заводах эксплуатируют дробометы, построенные специально для наклепа пружин, зубчатых колес и др. Принцип их действия аналогичен универсальным.

Наклеп пружин происходит в установках барабанного типа производительностью до 1500 спиральных пружин в час. В минуту ротор такой установки выбрасывает около 100 кг дроби. Усталостная прочность пружин повышается на 30—50 %.

Рис. 11.2. Схема универсального дробомета

Перспективным является комплексное упрочнение тяжелона-груженных зубчатых передач, т. е. химико-термической обработкой (цементацией, нитроцементацией и др.) с последующим упрочнением дробью, обкаткой роликами, чеканкой бойками и т. д.

Для повышения усталостной прочности деталей, применяемых в тяжелых эксплуатационных условиях, используют наклеп центробежными упрочнителями (рис. 11.3). Шарик 2 свободно перемещается в отверстиях сепаратора. При вращении приспособления вокруг детали под действием центробежной силы шарики, выдвигаясь из гнезд сепаратора, наносят удары по поверхности детали, деформируя ее. Встречное направление вращения детали, приспособления, постоянство скорости и продольная подача позволяют получить равномерный наклеп. Глубина наклепа деталей из мягких материалов составляет 0,8—1,5 мм, а материалов средней твердости — 0,3—0,8 мм. Шероховатость поверхности повышается на 1—2 класса при неизменной точности формы. Качество упрочняемой поверхности зависит от окружной скорости приспособления и детали, величины выдвигания шариков из сепаратора, количества и диаметра шариков, подачи, числа проходов, материала детали.

Рис. 11.3. Схема установки для центробежного упрочнения деталей

1 – упрочняемая деталь; 2 – шарик; 3 – привод упрочнителя; 4 станочный центр

Упрочнение чеканкой заключается в ударном действии инструмента бойка по упрочняемой поверхности и ее пластическом деформировании. В результате этого в поверхностном слое детали создаются остаточные напряжения сжатия до 1 Н/мм2, повышается до. 50 % твердость, а шероховатость поверхности находится в пределах 2—4 классов. Чеканку используют для упрочнения галтелей валов, сварочных швов металлоконструкций, зубчатых колес и др. Основными параметрами режима чеканки являются энергия удара бойка, скорость, шаг чеканки и количество проходов. При чеканке глубина наклепа может достигать 35 мм.

Применение чеканки для упрочнения впадин крупно модульных зубчатых колес показывает, что предел их выносливости увеличивается на 33 %, а твердость на 35 %.

Поверхностное обкатывание осуществляется путем перемещения одного или нескольких свободно вращающихся роликов или шариков по обрабатываемой поверхности под давлением. Обкатыванию могут подвергаться детали из углеродистых и легированных сталей, чугуна, цветных металлов и сплавов, пластмасс, металлокерамики и других материалов, которые в холодном состоянии деформируются без разрушения и имеют исходную твердость не выше НВ 400.

Профили и размеры роликов определяются формой обрабатываемых поверхностей. Применяют ролики для обработки только одних цилиндрических поверхностей, галтелей, канавок или одновременно нескольких поверхностей. Ролики изготовляют из сталей марок ШХ15, ЗОХМ, Х12, Х12М, ХВГ, У10А, У12А, ЭХ12 с последующей их термической обработкой. Твердость их рабочих поверхностей не должна быть ниже HRC 60. При необходимости поверхность роликов может быть упрочнена наплавкой твердыми сплавами. Шероховатость поверхности рабочих элементов должна быть выше, чем та, которую необходимо получить после поверхностного обкатывания.

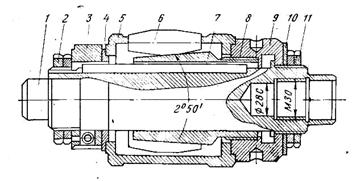

Для упрочнения отверстия применяют раскатки с шариками или коническими и цилиндрическими роликами (рис. 11.4).

Рис. 11.4. Роликовая раскатка:

1 – корпус; 2 – гайка; 3,4 – кольца; 5 – сепаратор; 6 – ролик; 7 – шпонка; 8 – втулка;

9 – регулирующая гайка; 10 – кольцо; 11 - гайка

Обычно раскатки имеют 10—12 роликов, изготовляемых из быстрорежущей стали или ШХ15 и подвергаемых термообработке до твердости HRC 60—63. Шероховатость поверхности роликов должна быть не ниже 10-го класса. Раскатывание ведут при скоростях 20—150 м/мин, подачах 0,1—2,7 мм, припуске на сторону не более 0,1 мм. Раскатыванием упрочняют отверстия из черных и цветных металлов на токарных, револьверных, расточных, сверлильных станках. В процессе раскатывания рабочее движение может сообщаться заготовке или инструменту. Раскатки используют часто для упрочнения поверхностей гидроцилиндров, цилиндров двигателей и других деталей с диаметром отверстий более 60 мм.

В табл. 11.2 даны примеры применения способа пластического деформирования для повышения долговечности деталей горного оборудования.

Таблица 11.2

| Наименование деталей | Способ упрочнения |

| Цилиндрические пружины резонансных и вибрационных грохотов; парашютных устройств; брони конусных дробилок; рессорные листы; рычаги; тяговые и конвейерные цепи Коленчатые и цилиндрические валы; гильзы; втулки; вкладыши подшипников; валы-шестерни; штоки цилиндров Крупно-модульные зубчатые колеса; шлицы полуосей экскаваторов; резьбы валов конусных дробилок; галтели валов; корпуса редукторов; швы сварных конструкций экскаваторов (поворотные платформы, стрелы, балки рукоятей); валы; валы-шестерни Валы редукторов поворота; оси и бортовые шестерни экскаваторов; валы (подступичные части), кольца сепараторов и шестерни привода дробилок; втулки шатунов буровых насосов; конусы буровых штанг; штоки цилиндров; гильзы; клапаны; валы-шестерни | Наклеп –дробью Центробежно-шариковый наклеп Упрочнение вибрирующим роликом, чеканка Обкатывание, раскатывание. |

Не нашли, что искали? Воспользуйтесь поиском: