ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Ремонт поршневого кольца.

Поршневые кольца изготавливают из стали 20,15х,20х,12хн3А с закалкой поверхности токами высокой частоты. Цементированные и закаленные кольца должны иметь твердость HRC 56-63.

Поршневые кольца, имеющие трещины, задиры заменяют новыми. При ремонте пальцев восстанавливают геометрическую форму и посадочные размеры.

Номинальный размер кольца восстанавливают хромированием, если слой хрома после шлифования не превысит 0,1 мм на сторону. Для восстановления цилиндрической формы перед хромированием колец предварительно шлифуют. Овальность и конусность отремонтированного кольца должны быть не более 0,01-0,03 мм. В целях повышения долговечности работы кольца применяют виброшлифование, повышающее чистоту обработки до 10-11 класса.

В отдельных случаях кольца ремонтируют методом раздачи. Для этого после нагрева и раздачи кольца на больший диаметр его нормализуют, протачивают с припуском 0,2-0,4, цементируют, закаливают и шлифуют под номинальный размер.

Номинальный размер между кольцом и втулкой шатуна для большинства вертикальных и V-образных компрессоров колеблется в пределах 0,03-0,06 мм.

Поршневые кольца диаметром 200мм изготовляют из чугуна С424-44 или специальных износостойких чугунов, легированных хромом или никелем, а диаметром более 200 мм – из чугуна С421-40. твердость колец диаметром до 200 мм составляет HRB 98-106 (на 5-10 единиц НВ меньше твердости гильз).

Тепловой зазор в замке кольца в рабочем состоянии должен составлять примерно 0,4% от номинального наружного диаметра кольца.

Коробление кольца, т.е. непараллельность торцевых поверхностей не должно превышать для колец с d < 200 мм – 0,04 мм, а с 200<d<500 мм -0,05мм.

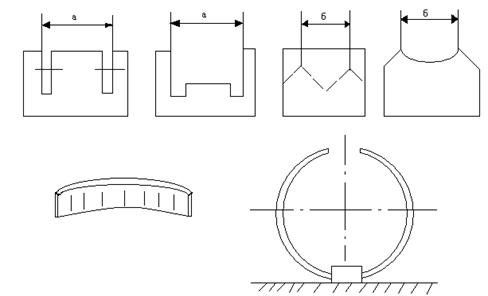

При дефектации поверхности кольцо: а)По высоте. б)по прилеганию к зеркалу цилиндра.

в) зазор в стыке кольца 0,1Dy. г)упругость поршневого кольца.

Уменьшение радиальной толщины колец допускается в пределах 10-20% от их первоначальных размеров.

Кольца могут удовлетворительно работать с потерей упругости на 30% от первоначальной.

Кольца подлежат замене при увеличении теплового зазора против первоначального в 3-4 раза.

Предельная величина радиального зазора для колец d<200 мм – 0,03мм, а 200<d<500 - 0,05мм.

Кольцо потерявшее упругость можно восстановить повышая упругость путем рихтование кольца и его раскатки. Кольцо ставят на красномедную пластину или на торец деревянной сточки и с внутренней стороны кольца делают насечку при помощи раскатки.

Насечку делают не до краев кольца и не по всей окружности кольца, а только на 2/3 длины, не доходя до разреза примерно на 1/6 окружности с каждого кольца.

Подгонку зазора в замке кольца производят обработкой одной стороны стыка. Эта обработка производится напильником в приспособлении, имеющем ряд для прохода напильника под углом 450 и несколько прорезей, ширина которых соответствует ширине поршневых колец.

В процессе работы поршни теряют правильную форму, что проявляется в конусообразности и овальности. Наибольший износ происходит в тронковой части - плоскости, перпендикулярной оси коленчатого вала.

Износ наружной цилиндрической поверхности поршня допускается в пределах 0,15...0.3 мм на 100 мм его диаметра.

Уменьшение диаметра наружной поверхности поршня при одновременном увеличении внутреннего диаметра цилиндра вследствие износа обеих деталей влечет увеличение зазора между поршнем и цилиндром. Превышение предельно допустимой величины зазора в цилиндре компрессора приводит к значительному росту температуры нагнетания и дополнительному шуму (стуку). В условиях эксплуатации зазор между поршнем и цилиндром не должен превышать 2-3-кратную величину максимального первоначального зазора. Поршни с изношенной поверхностью обрабатывают под меньший диаметр или заменяют.

Увеличение размеров канавок для поршневых колец выявляют измерением высоты канавок калибром (рис. 2.30). Каждую канавку измеряют в четырёх местах: два измерения в плоскости, проходящей через ось поршневого пальца, и два в плоскости, перпендикулярной этой оси.

Зазор в сопряжении «канавка поршня - поршневое кольцо» в условиях эксплуатации не должен увеличиваться более чем в 1,5...2 раза по отношению к максимальной величине начального зазора. При наличии поршневых колец ремонтного размера канавки протачивают под ремонтный размер. Допускается только одноразовое протачивание канавок, так как при этом уменьшается толщина перемычек между ними. Ремонтную обработку поршней производят на токарно-винторезных станках с использованием специальных приспособлений. Поршни с большим износом канавок бракуют и заменяют.

Увеличение диаметра отверстий в бобышках поршня, искажение их геометрической формы выявляют измерением отверстий в бобышках поршня в средней части их опорной поверхности в двух взаимно перпендикулярных плоскостях: вертикальной и горизонтальной. Отверстия в бобышках с увеличением диаметра приобретают овальную форму, при этом зазор в сопряжении «поршневой палец - отверстие под палец» увеличивается. Поршни с износом, превышающим допустимые пределы, бракуют. Алюминиевые поршни, армированные втулками, восстанавливают. Для этого из поршня с помощью ручного или пневматического пресса выпрессовывают изношенную втулку, затем в отверстие запрессовывают новую втулку и развертывают ее до номинального диаметра.

При наличии пальцев ремонтного размера осуществляют тонкое растачивание отверстий на токарно-винторезных или специальных расточных станках. Для этого используют приспособление, в котором поршень базируется по торцу юбки и наружной цилиндрической поверхности. Допускается развертывание отверстий развертками специальных конструкций (раздвижных, нераздвижных). Обработку обоих отверстий в поршне ведут одновременно для обеспечения их соосности. По окончании ремонта проверяют перпендикулярность оси отверстий в бобышках к образующей поршня.

Трещины, задиры, забоины, риски, выкрашивания выявляют при осмотре. Поршни с задирами и трещинами заменяют новыми. Риски, натиры и забоины зачищают шлифовальной шкуркой, затем тщательно промывают растворителем.

Выкрашивания и трещины на вытеснителях поршней зачищают или срезают вытеснитель. Данный вид ремонта допустим, если нет возможности заменить поршень, однако при среднем или капитальном ремонте замена поршня обязательна.

Забоины и риски на днище поршня не влияют на работу компрессора, если у поршня не изменился диаметр и нет деформации поршневых канавок. Поэтому поршни с данным видом дефектов годны к дальнейшей эксплуатации. По необходимости забоины и риски на днище зачищают шкуркой, после чего тщательно промывают в керосине.

У поршней прямоточных компрессоров проверяют состояние резьбовых отверстий, предназначенных для крепления всасывающего клапана. Срыв резьбы в отверстиях не допускается.

Износ поршневых пальцев выражается в уменьшении их диаметра, искажении геометрической формы, изменении параметров шероховатости, появлении рисок и осповидных разрушений, выкрашивании цементированного слоя, сколов и трещин.

Дефекты выявляют наружным осмотром и измерением диаметра пальца в двух плоскостях (горизонтальной и вертикальной) и четырех сечениях по длине. Два сечения берут в месте соприкосновения пальца с втулкой шатуна и по одному сечению на участках его установки в бобышки поршня. Полученный результаты сравнивают с ремонтными размерами.

Обычно в месте соприкосновения пальца с втулкой предельный размер меньше, чем в местах установки в бобышки.

Изношенные поршневые пальцы бракуют или восстанавливают. Номинальный размер пальцев может быть восстановлен хромированием или раздачей. Для восстановления правильной формы пальцы перед хромированием шлифуют. Толщина осадки хрома на сторону не должна превышать 0,1...0,15 мм припуск на последующее шлифование - 0,015…0,025 мм. После нагрева и раздачи пальцы нopмaлизyют, с припуском 0,2…0,4 мм, цементируют, закаливают и шлифуют под номинальный размер.

Специализированные производственные комбинаты по ремонту холодильного оборудования изготовляют поршневые пальцы ремонтных размеров для отдельных марок компрессора.

Поршневые кольца в процессе эксплуатации подвергаются износу под воздействием сил трения, переменного воздействия давления газа и высоких температур.

Дефектация и ремонт. Характерными видами износа у поршневых колец бывают снижение упругости, изменение первоначальных размеров по высоте и толщине, увеличение зазора в замке. Неметаллические кольца кроме механического износа могут подвергнуться аварийному износу под воздействием повышенной (выше допустимой), температуры нагнетания, что приводит к их деформации, хрупкости и даже расплавлению и размазыванию материала колец по стенке гильзы.

Упругость чугунных поршневых колец определяют расчетом или специальными приспособлениями (рис. 2.31). Кольцо устанавливают в вертикальной плоскости так, чтобы замок находился на высоте центра окружности кольца. Под воздействием нагрузки кольцо сжимают до тех пор, дока зазор в замке не станет равным начальному. Поршневое кольцо находится в удовлетворительном состоянии, если усиление нагрузки, при котором зазор в замке становится равным начальному, не выходит из пределов, указанных в технических условиях.

Изменения первоначальных размеров по высоте и толщине определяют измерением кольца не менее чем в трех местах, из которых два на расстоянии 10...20 мм по обе стороны замка и одно - на стороне, противоположной замку. При измерении пользуются калибрами или универсальными измерительными инструментами.

Уменьшение толщины кольца приводит к потере его упругости. Допускается уменьшение радиальной толщины кольца (в наиболее изношенном месте) в пределах 10...20 % начального размера. При этом упругость кольца должна находиться в допускаемых пределах, а зазор в замке не должен превышать предельной величины.

Изношенные по высоте кольца бракуют, так как в процессе работы они будут перемещаться, и истирать канавки поршня.

Увеличение зазора в замке измеряют щупом при рабочем состоянии кольца (тепловой зазор). Кольцо устанавливают в кольцевой калибр, внутренний диаметр которого равен номинальному диаметру цилиндра, а шероховатость сопрягаемой с кольцом поверхности (0,32...0,16 мкм) или в неизношенную часть цилиндра на глубину 5...10 мм от верхнего торца (рис. 2.32, а). Кольцо выравнивают, обеспечивая его строго перпендикулярное расположение по отношению к оси калибра или 1 цилиндра, и выполняют измерения. Кольцо подлежит замене при увеличении теплового зазора 3...4 раза по отношению к максимальной величине начального зазора.

Для снятия колец с поршня используют специальные клещи или тонкие металлические пластины шириной 4...6 мм, которые заводят между кольцом и телом поршня. Разжатое и выдвинутое из канавок кольцо сдвигают по пластинам в удобном для снятия направлении. После дефектации кольцо с незначительным износом вновь устанавливают в те канавки, из которых они были вынуты. Для выполнения этого условия кольца маркируют с помощью бирок.

При установке новых чугунных колец взамен изношенных производят проверку на коробление щелевым калибром или щупом на контрольной плите. Щелевой калибр имеет две полированные прямоугольные пластины, закрепленные между собой на расстоянии, обеспечивающем проход кольца через щель. Кольцо, имеющее коробление выше допустимого, застревает в щели. При проверке на контрольной плите кольцо укладывают на нее и нагружают равномерно распределенным грузом (4...5 кольцами того же размера), затем измеряют зазор между кольцом и плитой.

Плотность прилегания колец к стенкам цилиндра проверяют с помощью кольцевого калибра или непосредственно в гильзе цилиндра. Кольцо, установленное в калибр или гильзу, прикрывают сверху плотной крышкой, а снизу освещают переносным светильником. В местах просветов зазор проверяют щупом (0,04 мм). Щуп у годного кольца не должен проходить через зазор.

Величину осевого зазора в сопряжении «кольцо - канавка поршня» проверяют при помощи щупа (рис. 2.32, б).

Осевой зазор α (рис. 2.32, в, г) обеспечивает свободное перемещение кольца в канавке поршня. При недостаточном зазоре α кольцо подгоняют к канавке, уменьшая его высоту. Для этого торцы кольца притирают на плите пастой ГОИ.

Перед установкой на поршень проверяют отсутствие заусенцев на наружных кромках и притупление внутренних кромок кольца. Установку кольца на поршень осуществляют при помощи тех же приспособлений, что и при их съеме. Установленное кольцо при повороте поршня должно погружаться в канавку под действием собственной массы.

Радиальный зазор δ (рис. 2.32, г) должен составлять 0,5…1 мм. Отсутствие радиального зазора у кольца, утопленного в канавку, может привести к задиру зеркала цилиндра кромкой кольца.

Аварийный износ неметаллических поршневых колец возникает при неисправностях, приводящих к значительному повышению температуры стенок гильз. Поэтому обязательно проверяют хрупкость колец.

Кольцо из композиционного материала ТНК-2-Г5 считают пригодным к дальнейшей работе, если оно не ломается при разводке замка от 100 до 150 мм. Максимальные рабочие температуры для колец из композиционных материалов: ТНК-2-Г5—140° С, Ф40С8Г4 —200° С.

Неметаллические кольца при установке и снятии не требуют применения специального инструмента. Сначала в канавку устанавливают эспандер, затем кольцо, а после - пластмассовые кольца, поворачивая их так, чтобы литьевой зуб попал в выемку канавки поршня.

Не нашли, что искали? Воспользуйтесь поиском: