ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Поршни и поршневые пальцы.

На наружной поверхности поршня, канавок и у отверстий под поршневой палец не допускаются раковины, неметаллические включения, вмятины и другие дефекты.

Особые требования предъявляются к овальности и конусообразности цилиндрической поверхности поршня и отверстий под поршневые пальцы.

Не допускается перекос поршня в цилиндре, поэтому отклонение оси отверстия под палец от перпендикулярности должно быть не более 0,02 мм на 100 мм длины.

Шероховатость наружной цилиндрической поверхности поршня и отверстий допускается под поршневые пальцы 1,25...0.32 мкм. торцовых поверхностей канавок поршня- 2,5 мкм.

Дефектация и ремонт. В процессе эксплуатации наблюдается уменьшение наружного диаметра цилиндрической поверхности поршня, искажение ее геометрической формы, увеличение размеров канавок под поршневые кольца искажение формы и увеличение диаметра отверстий в бобышках появление трещин, задиров и рисок на рабочих поверхностях, выкрашивания, трещины у алюминиевых поршней. Для установления величины износа проводят проверку привалки (цептровки) поршня, измеряя зазоры между гилъзой цилиндра и поршнем при положении поршня в верхней и нижней мертвых точках (рис. 2.29). Измерения проводят щупом при снятых поршневых кольцах. Разность зазоров, измеренных в верхней и нижней мертвых точках (ВМТ и НМТ) не должна превышать 0,05…0,07 мм. износ диаметра поршня измеряют в трех параллельных сечениях по высоте и в двух плоскостях: вдоль оси вала и перпендикулярно к ней.

Сечения при измерении располагают следующим образом: первое - на 2...5мм выше верхнего компрессионного, кольца, второе — по оси отверстии для поршневого пальца и третье - на 2...3 мм выше нижнего маслосъемного кольца.

Рис. 2.29 Схема проверки центровки поршня:

S1 и S2 – зазоры, ВМТ – верхняя мертвая точка, НМТ – нижняя мертвая точка.

|

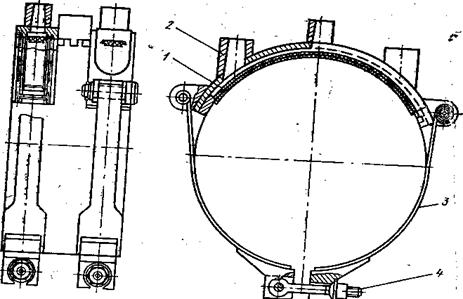

Рис. 78. Стяжное кокильное приспособление для заливки баббитовой опору поршня:

1 -баббитовая заливка: г — кокиль; Л — стяжная лента: 4 — болт

Поршни изготовляют из чугунов СЧ 18, СЧ 21 и СЧ 24, автоматной стали А12 и алюминиевых сплавов АЛ10В.

Износ Поверхности поршня происходит главным образом в тронковой части е плоскости, перпендикулярной оси коленчатого вала. Измерения для определения овальности и конусности выполняют вдоль оси вала и перпендикулярно к ней в трех сечениях по высоте: на 2-5 мм выше верхнего уплотнительного кольца, по оси отверстия для поршневого пальца и на 2-3 мм выше нижнего маслосъемного кольца. Допускают износ поршня 0,1-0,15 мм на 100 мм диаметра при диаметрах цилиндра до 150 мм и 0,2 — 0,3 мм при диаметрах цилиндра 150 мм и выше, при этом зазор в паре поршень - цилиндр не должен превышать трехкратной величины первоначального, а овальность и конусность — поля допуска посадки.

При износе отверстий в бобышках поршня зазор в сопряжении поршень — поршневой палец увеличивается, и в компрессоре появляется характерный стук. Износ отверстий измеряют всредней части бобышки в вертикальной игоризонтальной плоскостях.

При дефектадии отверстий в бобышке поршня для поршневого пальца допускают увеличение зазора не более чем на 0,001 от первоначального при условии замены пальца для обеспечения требуемой посадки.

Отверстия при ремонте растачивают и ставят поршневой

палец большего ремонтного размера. В алюминиевых поршнях

со втулками изношенную-втулку выпрессовывают, запрессовывают новую и развертывают ее до номинального размера.

Износ поясков всасывающего клапана на теле прямоточного поршня происходит от ударов пластин и от попадания на уплотнительные поверхности твердых частиц — окалины, продуктов механического износа. При восстановлении поврежденных поверхностей притиркой или проточкой необходимо также изменять размеры сопряженных деталей для сохранения неизменными высоты подъема клапанных пластин» линейного мертвого пространства. Срыв и забоины резьбы в отверстиях не допускаются. Риски, Натиры и забоины зачищают шабером и абразивным полотном.

В многоцилиндровых компрессорах при ремонте проверяют,

чтобы массы поршней различались не более чем на 5 % (при

массе поршня до 100 кг).

При токарной обработке тронковых поршней в качестве базы для проверки и обработки наружной цилиндрической поверхности берут внутреннюю Цилиндрическую поверхность нижней части («юбки») поршня или гнезда под клапан. Основной базой для проверки и обработки отверстий для поршневого пальца служат торец юбки и основная цилиндрическая поверхность поршня.

|

| ^и. |

Шероховатость обработки цилиндрической поверхности; поршня не должна превышать Ка 0,40—0,16 мкм для малых и Ка 0,80 мкм для средних компрессоров, поверхности в бобышках под палец не более Ка 0,40 мкм, боковых поверхностей канавок-под уплотнительные кольца — Яа 1,6 мкм. Твердость поверхности составляет для чугунных поршней НВ 170—240, для алюминиевых — НВ 85 (рис. 79).

Рис. 79. Эскизы поршня (а) и поршневого пальца (б) компрессора П-220

Тонкое растачивание отверстий ведут в приспособлениях с обязательной последующей проверкой перпендикулярности осей пальца и поршня.

Ремонт поршневых пальцев. Износ поршневых пальцев определяют визуально — трещины, сколы, риски, выкрашивание цементируемого слоя, осповидные повреждения, цвета побежалости от нагрева в случае заедания в подшипнике и измерением диаметра, овальности и конусности. Пальцы с явными дефектами, с шероховатостью поверхности более Rа 0,100 мкм, с износом более 0,05 мм на 10 мм диаметра подлежат замене. Измерения пальцев ведут в вертикальной и горизонтальной плоскостях в четырех сечениях (в середине бобышек и два во втулке шатуна). Допускают уменьшение диаметре dmin пальцев (в мм), предельную величину овальности и конусности Δ с (в мм) для компрессоров в зависимости от хода поршня (в мм).

Ход поршня dminΔ с

50,66 — 0,015

70 (R12) 27,98 0,02

70(R22, R717) 27,96 0,015

82 49,98 0,02

130 — 0,02

Изношенные пальцы восстанавливают пластической деформацией (раздачей), электролитическим хромированием или металлизацией. При определении величины слоя покрытия учитывают припуск на шлифование (0,015—0,025 мм). При ремонте раздачей пальцы нагревают, подвергают деформации, протачивают, цементируют, закаливают и шлифуют под номинальный размер. Иногда практикуют установление ремонтных размеров при замене пальцев.

Рис 80. Конструкция поршневого уплотнителя крейцкопфных компрессоров из полимерных материалов:

1 – уплотнительное кольцо прямоугольного сечения с экспандером; 2 – сдвоенное кольцо; 3 – кольцо, армированное пружинящим элементом; 4 – кольцо с сечением в виде параллелограмма; 5 – манжетное уплотнение; 6 – направляющие и опорные кольца, разрезные для вертикальных компрессоров 7 – опорный башмак горизонтальных компрессоров; 8 – 16 – экспандеры: термофиксированный пружинящий (8), из плоской стальной ленты (9), рессорного типа (10), волновой (11-14), тангенциаьный, свернутый из цилиндрической пружины (15), тангенциальный из плоской пружины (16).

Ремонт и изготовление поршневых колец. Поршневые кольца чрезвычайно разнообразны по конструкции (рис, 80), которая зависит от давления сжатия, рода сжимаемого газа, материала кольца, количества смазки и вида трения.

Основные сведения о поршневых кольцах. Холодильные компрессоры выпускают с чугунными одинарными кольцами прямоугольного сечения или с кольцами из полимерных и графитовых материалов, также одинарными и прямоугольного сечения, с экспандерами— подкладными пружинящими кольцами. В настоящее время современные быстроходные- компрессоры выпускают с кольцами из дешевых и технологичных материалов на основе полиамидов с прорезью-замком: прямым, косым или внахлестку (рис. 81). Замок внахлестку на полимерных кольцах несложно изготовлять на приспособлении.

Величина теплового зазора в замке поршневого кольца зависит от материала кольца и рассчитывается, исходя из необходимости компенсации теплового расширения. Для металлических колец она определяется нормалями. Заводы-изготовители холодильных компрессоров указывают величину теплового зазора в замке в документации. Зазор в замке уплотнительного металлического кольца при установке в цилиндр составляет 0,004-диаметра

|

Рис.81. Типы замков поршневых колеи (а —прямой, б —косой, в — выхлопной) и приспособление для прорезания замка внахлест на полимерных кольцах (г):

1—Станина; 2 — н ож; 3 — рычаг

Не нашли, что искали? Воспользуйтесь поиском: