ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Классификация отходов при раскрое

Отходы, образующиеся при раскрое материала на детали, делятся, на межшаблонные, краевые и связанные с сортностью.

Межшаблонные отходы в свою очередь делятся на неизбежные, дополнительные и межшаблонные мостики.

Межшаблонные неизбежные отходы Ом.н образуются между контурами одноименных деталей (союзки или берцы и т. п.).

Межшаблонные дополнительные отходы Ом. д образуются при совмещении деталей различной конфигурации (союзки и берцы; союзки и задние наружные ремни и т. п.).

Межшаблонные мостики Ом.м образуются вследствие невозможности размещения шаблонов вплотную друг к другу при раскрое (разрубе).

Краевые отходы Ок получаются в результате некратности размеров деталей и материала или несовпадения контуров деталей и материала. В первом случае краевые отходы могут образоваться по длине или по длине и ширине рулонных материалов, во втором — на коже и на рулонных материалах.

При наличии деталей меньшего размера, чем основные, их можно выкраивать из краевых участков, что значительно повышает показатель использования площади материала. Чем больше дополнительных деталей разных размеров, тем полнее используется площадь раскраиваемого материала.

Отходы, связанные с сортностью Ос, образуются при раскрое материалов и вызваны необходимостью обхода пороков.

Факторы, влияющие на показатель

использования материалов

На показатель использования материалов при раскрое влияют следующие основные факторы: конфигурация деталей и их взаимо-укладываемость; форма раскраиваемого материала; соотношение площадей материала и деталей модели; сортность раскраиваемого материала;.квалификация раскройщика и др. Рассмотрим отдельно влияние каждого фактора.

Конфигурация деталей модели и их взаимоукладываемость. Все детали обуви имеют сложную, геометрически неправильную форму. При совмещении одноименных шаблонов деталей модели по различным системам, в том числе и по оптимальной, между ними образуются межшаблонные неизбежные отходы Ом н, которые характеризуют степень взаимоукладываемости деталей. Чем меньше неизбежных отходов, тем выше показатель взаимоукладываемости шаблонов. Величину этих отходов можно определить расчетным методом в результате лабораторного анализа (путем построения модельных шкал на миллиметровой бумаге). Модельные шкалы выполняются по обмеренным шаблонам с большой аккуратностью по определенной системе.

Модельная шкала — это площадь параллелограмма, построенного в результате размещения шаблонов одноименных деталей модели по прямолинейно-поступательной системе. Основой прямолинейно-поступательной системы является совмещение шаблонов параллельно друг другу при максимальном касании контуров. В параллелограмм входит чистая площадь двух деталей и площадь межшаблонных неизбежных отходов.

Под взаимоукладываемостью следует понимать степень совмещения контуров одноименных деталей по определенной системе. Известно пять вариантов совмещения шаблонов при построении модельных шкал.

| Рис. IV.3 Построение модельной шкалы союзки и берцев по варианту 1 |

| Рис. IV.4 Построение модельной шкалы задинки по варианту 2 |

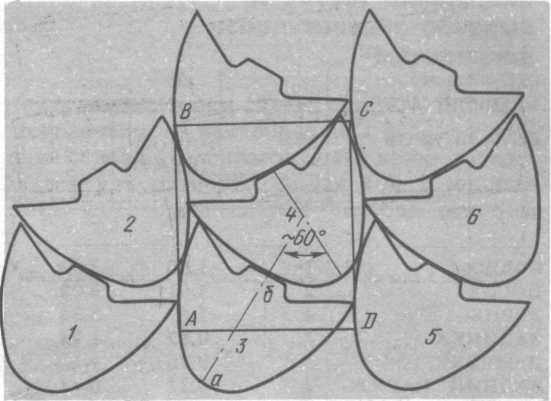

Методика построения модельной шкалы: шаблон одной из деталей модели размещается на бумаге так, чтобы оставалось достаточно места для его последующих положений. При этом контрольная линия аб, нанесенная на шаблон по максимальному параметру (по длине или ширине детали), совмещается с одним из делений на миллиметровой бумаге. После очерчивания остро заточенным твердым карандашом шаблон разворачивается на 180° (но не переворачивается) и размещается вплотную к первой детали. При этом контрольная линия второй детали должна быть строго параллельна первой. Третья деталь устанавливается, как первая, и максимально касается двух предыдущих, т. е. первой и второй. Четвертая деталь очерчивается аналогично второй, т. е. с разворотом на 180° к третьей, и максимально касается третьей и второй. Пятая деталь может быть очерчена рядом с первой и третьей или со второй и четвертой и направлена в противоположную сторону от них. Во всех положениях контрольные линии на зарисовках деталей должны быть параллельными.

Для построения полного параллелограмма все последующие (после четвертой) детали размещают аналогично предыдущим, чтобы получить четыре детали, направленные в одну сторону, например детали 1, 3, 5, п или 2, 4, 5, п (см. рис. IV. 3, а и б). На них отмечается одноименная точка, которая переносится с шаблона детали. Соединив точки А, В, С и D, получим параллелограмм, в площадь которого входит полная площадь двух деталей и межшаблонные неизбежные отходы. Если выбранный вариант не дает хороших показателей взаимоукладываемости, следует заново построить модельную шкалу по другому варианту или изменить положение детали 2 по отношению к детали 1 так, чтобы сократился отход Ом н.

| Рис. IV.6 Построение модельной шкалы по варианту 4 |

| Рис. IV.7 Построение модельной шкалы по варианту 5 (по типу гнезда) |

Вариант 3. Детали в смежных вертикальных рядах направлены в противоположные стороны (рис. IV. 5). Деталь 3 направлена с разворотом на 180° по отношению к деталям 1 и 2 и максимально их касается, а деталь 5 аналогично расположена к деталям 3 и 4, т. е. детали третьего ряда максимально касаются деталей второго и направлены в противоположную сторону от них.

Вариант 4. Каждая последующая деталь в вертикальном ряду располагается к предыдущей под углом 50—60° (рис. IV. 6). Этот вариант целесообразно применять для целых союзок полуботинка с настроченными берцами и для других деталей.

Вариант 5. Несколько деталей комплекта совмещаются по типу гнезда (рис. IV. 7). Полученное гнездо совмещается с другим по любому из перечисленных вариантов. Этот способ широко используется для деталей модельной обуви, когда важно получить крой ответственных деталей одинаковых плотности, толщины и оттенка.

Принцип построения параллелограмма является единым для всех вариантов. Для этого необходимо найти четыре точки на деталях, направленных в одну сторону. Зная длину основания и высоту параллелограмма, находят его площадь и определяют процент взаимоукладываемости для анализируемой детали УД:

УД = S 2Д: S пар х 100,

где S 2Д — площадь двух деталей, входящих в параллелограмм, дм2;

Snap — площадь параллелограмма, построенного для двух одноименных деталей.

Величина взаимоукладываемости определяется в процентах отношением чистой площади двух деталей к площади параллелограмма, вмещающего две детали. Взаимоукладываемость всегда меньше 100. Если представить, что детали имеют прямоугольную форму и раскраиваются без отходов, то их взаимоукладываемость составит 100 %.

Значит, более экономичным будет тот вариант, при котором процент взаимоукладываемости приближается к 100 %, а площадь параллелограмма — к площади двух деталей. Однако комплект деталей верха обуви включает в себя несколько различных по форме и площади деталей. Поэтому показателем экономичности деталей комплекта является процент средневзвешенной укладываемости Ук:

Ук =S к : ∑S пар х 100,

где Ук — средневзвешенная укладываемость комплекта деталей модели, %; Sк — чистая площадь деталей, входящих в комплект, дм2;

∑S пар — суммарная площадь параллелограммов, включающих детали комплекта, дм2.

Приняв площадь параллелограмма за 100 %, а отходы, входящие в параллелограмм, Ом.н, можно записать:

Ук= 100 – Ом.н

Рассмотрим расчет средневзвешенной укладываемости комплекта деталей модели верха обуви на примере мужских ботинок с на-строчной союзкой и отрезными деталями (табл. IV. 2).

Таблица IV. 2

Модельный паспорт

| Деталь кроя | Число деталей в комплекте | Площадь, дм2 | Взаимоукладываемость, % | ||||

| Одной детали | Двух деталей | Деталей в комплекте | Параллелограмма для двух деталей | Параллелограмма для деталей комплекта | |||

| Союзка | 1,80 | 3,60 | 3,60 | 3,76 | 3,76 | 95,7 | |

| Носок | 1,01 | 2,02 | 2,02 | 2,17 | 2,17 | 93,2 | |

| Берцы | 1,67 | 3,34 | 6,68 | 3,62 | 7,24 | 92,3 | |

| Задинка | 0,87 | 1,74 | 3,48 | 1,83 | 3,66 | 95,1 | |

| Язычок | 0,56 | 1,12 | 1,12 | 1,20 | 1,20 | 93,3 | |

| Задний наружный ремень | 0,21 | 0,42 | 0,42 | 0,43 | 0,43 | 97,7 | |

| ИТОГО | - | - | 17,32 | - | 18,46 | - |

Из табл. IV. 2 видно, что площадь деталей оказывает непосредственное влияние на показатель их взаимоукладываемости, однако детали, имеющие укладываемость 100 % и малую площадь, не могут существенно повысить средневзвешенную укладываемость комплекта деталей Ук.

Ук =S к : ∑S пар х 100=(17,32: 18,46) х 100=93,8 %

Процент средневзвешенной укладываемости деталей комплекта и взаимоукладываемость ответственных деталей должны быть в пределах отраслевых норм. По данным ЦНИИКПа, показатели укладываемости кожаных деталей верха обуви составляют 90—95 %, деталей из искусственной кожи для верха обуви — 81—96 %, деталей низа — 91 — 97 %. Чем выше показатель средневзвешенной укладываемости моделей, тем меньше отходов при раскрое материала. Конструирование моделей с высокой взаимоукладыва-емостью деталей позволяет значительно снизить материалоемкость и себестоимость обуви.

Форма раскраиваемого материала. При раскрое любых материалов на детали обуви кроме неизбежных межшаблонных отходов образуются краевые Ок. Чем больше периметр материала, тем больше краевые отходы. Известно, что наименьший периметр имеет квадрат, соотношение сторон которого a:b=1. Близкой к квадрату является форма чепрака. Поэтому при раскрое его образуются минимальные краевые отходы, превышающие на 0,3 % отходы при раскрое материала квадратной формы. Конфигурация узких пол, которую по форме можно приблизительно сравнить с вытянутым прямоугольником, наименее выгодна при раскрое. В целых кожах, различающихся по конфигурации в зависимости от вида (опоек, шевро, яловка и др.), а часто и в пределах одного вида (кожи не совпадают по конфигурации даже при одинаковой площади), форма заметного влияния на результаты использования не оказывает. Соотношение а: в в целых кожах в среднем равно 1; 1,2; 1,4; исключение составляют целые кожи малой площади (до 40 дм2), вытянутые в длину, в которых отношение ширины к длине не превышает 1,6.

Соотношение площадей материала и деталей модели. Площадь кож, полученных из различных видов сырья, колеблется в больших пределах: от 40 (шевро) до 330 дм2 (юфть). В большинстве случаев контуры деталей и материала не совпадают, что приводит к образованию краевых отходов. Установлено, что при увеличении площади материала в х раз площадь краевого отхода на одну деталь уменьшается в  раз. Следовательно, величина краевого отхода на одну деталь обратно пропорциональна площади материала в

раз. Следовательно, величина краевого отхода на одну деталь обратно пропорциональна площади материала в

раз; чем больше площадь материала А по сравнению с площадью детали т, тем меньше площадь краевого отхода на одну деталь. Зависимость краевого отхода от соотношения площадей материала и детали называют фактором площади W:

W = A/m,

где А — площадь раскраиваемого материала, дм2; т — средневзвешенная площадь одной детали комплекта:

m = Sк /n,

где Sк — чистая площадь деталей комплекта, дм2; п — число деталей в комплекте.

С фактором площади связаны и межшаблонные дополнительные отходы Ом д. Установлена следующая эмпирическая зависимость суммы краевых и межшаблонных дополнительных отходов от фактора площади: для кож хромового дубления для верха обуви

Увеличение отходов для воротков и пол соответственно на 4 и 6 % связано с отличием их формы и свойств от чепраков.

Пример 1. Кожа для верха обуви: А =200 дм2; т=1 дм2; W= 200/1 = 200.

Значит, чем больше показатель фактора площади, тем меньше отходов при раскрое, и наоборот. Сортность раскраиваемого материала. Сортность кожи при раскрое вызывает появление отходов Ос, связанных с обходом пороков. Чем больше пороков на коже по площади и их количеству, тем больше образуется межмодельных дополнительных отходов при раскрое кож. Применительно к ГОСТ 338—81 «Кожа хромовая для верха обуви» зависимость отходов от сорта кож (при четырехсортовой оценке) определяется по формуле

Ос =100∑ Q/ W,

где 100 — коэффициент пропорциональности; ∑Q — снижение использования кож по сортам; W — фактор площади.

Влияние сортности при разрубе определяется по следующим формулам:

для чепраков Ос= 150b/W;

для воротков Ос= 85b/W;

для пол Ос= 65b/W;

где b — снижение использования кожи, %, по сортам:

| I | I I | I I I | I V | |

| Для чепраков | 0,1 | 0,6 | 0,5 | |

| Для воротков | 0,4 | 1,9 | 3,7 | |

| Для пол | 0,4 | 1,7 | 4,3 |

Квалификация раскройщика. Пока еще не установлена точная функциональная зависимость полезного использования кож от квалификации раскройщика. Влияние этого фактора учтено коэффициентами пропорциональности в приведенных уравнениях связи между отходами и факторами, влияющими на показатель полезного использования площади материала. Квалификация раскройщика, безусловно, оказывает большое влияние на использование обувных материалов, особенно кожи, ввиду неоднородности топографических участков. Раскройщик должен знать требования, предъявляемые к деталям обуви соответствующими стандартами, и учитывать неоднородность свойств топографических участков кожи (подбирать наиболее экономичную систему совмещения деталей на коже и соблюдать технологию раскроя, комбинируя детали).

С ростом квалификации раскройщика увеличивается коэффициент использования площади материала, производительность труда и улучшается качество выкраиваемых деталей.

Не нашли, что искали? Воспользуйтесь поиском: