ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

V. Расчет режимов резания. а — выбрать или рассчитать глубину резания для каждого перехода и прохода;

а — выбрать или рассчитать глубину резания для каждого перехода и прохода;

б — определить расчетом или выбрать значение подачи;

в — выбрать материал режущей части резцов и их период стойкости. Для каждого из выбранных резцов указать углы в плане;

г — рассчитать скорость резания, допускаемую режущим инструментом при выбранном периоде стойкости; определить рас-четную частоту вращения шпинделя станка в минуту по полученной расчетом скорости резания; выбрать ближайшую минимальную к расчетной частоту вращения шпинделя из паспорта станка и по ней определить фактическую скорость резания;

д — рассчитать силу резания для прохода с максимальной глубиной резания и максимальной подачей;

е — сравнить расчетную силу резания (осевую силу) с допускаемой прочностью механизма подачи станка;

ж — определить мощность, необходимую для осуществления процесса резания, и сравнить ее с мощностью электродвигателя станка;

з — определить основное технологическое время на обработку каждого перехода.

VI. Обработка на токарных станках

Расчет режимов резания выполняют по каждому переходу. Если переход состоит из двух проходов — чернового (предварительного) и чистового (окончательного), то скорость резания и число оборотов шпинделя станка рассчитывается для каждого прохода отдельно. Если число черновых проходов более двух, то скорость резания и число оборотов шпинделя станка для второго и последующих черновых проходов не рассчитывают. В этих случаях задаются числом оборотов шпинделя первого чернового прохода и рассчитывают по нему фактическую скорость резания.

В качестве первого перехода при точении всегда выполняется подрезка торца. Если выбранная заготовка закрепляется только в патроне станка, то подрезка торца проводится при закреплении на установочную длину. При закреплении заготовки в патроне и заднем центре станка, подрезка торца проводится при установке заготовки с вылетом от патрона на 5—10 мм.

При закреплении заготовки в заднем центре на ее торцевой поверхности необходимо выполнить центровочное отверстие для закрепления заднего центра. Поэтому, после подрезки торца следующий переход — центрование отверст ия специальным центровочным сверлом. При выполнении данного перехода задаются числом оборотов шпинделя станка при подрезке торца, а скорость резания, глубину резания и технологическое время не рас- 14 считывают. Подачу выполняют вручную и поэтому технологическим временем задаются в пределах 5-10 секунд.

Глубина резания — это толщина слоя металла, срезаемого за один проход резца. Обозначается t, мм. Выбор глубины резания зависит от требуемого класса шероховатости поверхности детали и величины припуска. Припуск до 2-3 мм срезается за один проход. Если он более 3 мм, то припуск срезается за два прохода: один черновой (предварительный) и второй чистовой (окончательный). Глубина резания при черновом проходе принимается 0,75-0,85 от припуска.

При наружном точении и расточке внутренних отверстий

t=

где D — диаметр обрабатываемой поверхности, мм;

d — диаметр обработанной поверхности, мм.

При подрезке торца глубину резания принимают от 1 до 2 мм, а при отрезании глубина резания принимается равной длине режущей кромки отрезного резца.

Подача s, мм/об, — величина перемещения режущей кромки резца за один оборот детали. Она зависит от требуемого класса шероховатости, механических свойств обрабатываемой детали и свойств режущего инструмента. Численные величины подач при черновой и чистовой обработках приведены в таблицах справочников и общемашиностроительных нормативов, указанных в рекомендуемой литературе.

Практически подача для обработки стали принимается

— при черновой обработке > 0,3 мм/об;

— при чистовой обработке < 0,3 мм/об.

Для обработки чугунов и других хрупких материалов:

— при черновой обработке > 0,4 мм/об;

— при чистовой обработке < 0,4 мм/об.

Выбранная подача должна быть скорректирована по паспорту металлорежущего станка. Необходимо соблюдать условие, чтобы

Sст < S.

Расчетная скорость резания при точении Vp, м/мин вычисляется по эмпирической формуле:

где Cv — коэффициент, зависящий от качества обрабатываемого материала и материала режущей части инструмента;

Кv — поправочный коэффициент, учитывающий реальные условия резания;

Т — принятый период стойкости инструмента, мин. m, Хv, Yv — показатели степени.

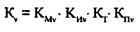

Поправочный коэффициент

где KMv—поправочный коэффициент, учитывающий влияние обрабатываемого материала;

КИv — поправочный коэффициент, зависящий от материала режущей части инструмента (табл. 2);

Кг — поправочный коэффициент, учитывающий влияние периода стойкости резца (табл. 3);

KПv — поправочный коэффициент, учитывающий сост ояние поверхности заготовки (табл. 4).

Таблица 2

| Марка твердого сплава | Марка твердого сплава | KИv | |

| Т5К10 | 0,65 | ВК8 | 1,00 |

| ,Т15К6 | 1,00 | ВК6 | 1,20 |

| Т30К4 | 1.50 |

При точении резцом, оснащенным твердым сплавом, для стали

для чугуна

Значения предела прочности и твердости обрабатываемых материалов находят в справочных данных.

Таблица 3

| Стойкость резца Т, мин | К,. | Стойкость резца Т, мин | Кт |

| 1,15 | 0,94 | ||

| 1,06 | 3,92 | ||

| 1,00 | 0,87 |

Таблица 4

| Обрабатываемый материал | Предел прочности, МПа | Твердость НВ, Мпа | КПу для заготовки | |

| с коркой | без корки | |||

| Углеродистые, | 400-500 | — | 1,76 | 2,20 |

| легированные, | 500-600 | - | 1,35 | 1,69 |

| стальное | 600-700 | - | 1,03 | 1,29 |

| литье | 700-800 | — | 0,80 | 1,00 |

| 800-900 | - | 0,65 | 0,81 | |

| Чугун | 1400-1600 | 1,13 | 1,51 | |

| серый | - | 1600-1800 | 0,91 | 1,21 |

| - | 1800-2000 | 0,75 | 1,00 | |

| - | 2000-2200 | 0,64 | 0,85 |

Определив поправочный коэффициент, находят скорость резания в зависимости от принятых значений стойкости, глубины резания и подачи (по станку). Значения Cv, Xv, Yv, m приведены в табл. 5.

Скорость резания находят для каждого перехода. При точении фаски ее принимают по диаметру, на котором происходит обработка. При обработке конических отверстий скорость резания рассчитывают по наибольшему диаметру конуса.

Таюлица 5

| Обрабатываемый материал и его механические свойства | Подача, мм/об | Cv | xv | Yv | m |

| Сталь | S < 0,3 | 0,15 | 0,20 | 0,2 | |

| S > 0,3 | 0,15 | 0,35 | 0,2 | ||

| Серый чугун | S < 0,4 | 0,15 | 0,2 | 0,2 | |

| S > 0,4 | 0,15 | 0,4 | 0,2 |

После определения расчетной скорости резания необходимо проверить возможность осуществления ее на выбранном станке.

Для этого следует найти значение расчетной частоты вращения шпинделя станка пр, об/мин:

где Vp — расчетная скорость резания, м/мин;

D — диаметр обрабатываемой поверхности, мм.

Полученное значение расчетной частоты вращения шпинделя сравнивают с имеющимся на станке и принимают ближайшее минимальное (см. приложение) пст< пр.

Необходимо отметить, что на практике при черновой обработке на любом токарном станке частоту вращения шпинделя не применяют более 500-600, а при чистовой не более 800 об/мин.

По принятому значению частоты вращения шпинделя псг находят фактическую скорость резания Vф,м/мин:

Не нашли, что искали? Воспользуйтесь поиском: