ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Геттерные насосы (сорбционные).

Принцип действия геттерных насосов основан на поглощении неинертных газов плёнками распылённых активных металлов (геттеров) с образованием различных химических соединений (окислов, нитридов, гидридов и т.п.) и твёрдых растворов, при температурах, близких к комнатной и ниже. В качестве распыляемых геттерных материалов могут быть использованы барий, титан, молибден, хром и другие металлы. Наибольшее применение из указанных металлов нашёл титан, образующий при комнатной температуре устойчивые соединения с компонентами воздуха (за исключением инертных газов с низкой упругостью паров). Геттерные (сорбционные) характеристики плёнок сильно зависят от условий их образования. Плёнка, осаждённая при низкой температуре, имеет пористую структуру, что приводит к значительному повышению скорости поглощения газов.

Для запуска геттерного насоса и откачки инертных газов необходим вспомогательный насос объемного действия, диффузионный паромасленый или турбомолекулярный.

К основным недостаткам гетттерных насосов можно отнести: сложность обслуживания насоса, ограниченный срок бесперебойной работы, отсутствие заметной скорости откачки по инертным газам

Принцип действия насосов этого типа основан на поглощении газов периодически или непрерывно напыляемой пленкой активного вещества, в качестве которого чаще всего используется титан. Титан образует нелетучие при комнатной температуре устойчивые твердые соединения или твердые растворы почти со всеми присутствующими в вакуумных системах газами, за исключением инертных газов и углеводородов.

Откачка инертных разов и углеводородов осуществляется в результате их ионизации и улавливания положительных ионов отрицательно заряженными элементами насоса, на которые также напыляется пленка титана.

В отечественных геттерно-ионных насосах чаще всего применяются иодидный титан, титановый сплав ВТ-1-1, а также титано-молибденовая проволока, которую получают путем осаждения титана на молибденовый керн с помощью иодидного метода.

На рис.2.47 изображен геттерно-ионный насос ГИН-05 с прямонакальными испарителями из титано-молибденовой проволоки. Основными элементами насоса являются: испарители, ионизатор, внутренний нагреватель, корпус и крышка. Последние изготовлены из нержавеющей стали и вакуумноплотно соединены между собой с помощью металлической прокладки. В крышку насоса через металлокерамические изоляторы вварены токовводы. На крышке монтируются все внутренние узлы насоса: анод, катод, испарители и нагреватель. Патрубок в крышке насоса предназначен для предварительной откачки. Корпус насоса снаружи охлаждается проточной водой. Анод выполнен в виде беличьего колеса и представляет собой два стальных кольца, по образующим которых натянута вольфрамовая проволока диаметром 0,1—0,2 мм с шагом 6 м.м. Катод изготовлен из вольфрамовой проволоки диаметром 0,5 мм, один конец катода заземлен. По периферии насоса натянута вольфрамовая проволока диаметром 1,5 мм, предназначенная для прогрева насоса при его обезгаживании. Испарители имеют форму шпилек и выполнены из титано-молибденовой проволоки диаметром 2 м-, запас титана в обоих испарителях составляет около 7 г. Скорость нс-парения составляет 5—15 мг/ч и контролируется по току и напряжению на испарителе. При поддержании постоянной мощности нагрева

Рис.2.47 Геттерно-ионный насос с прямонакальными испарителями из титаново-молибденовой проволоки.

1- анод- 2-прямонакальные испарители, 3— катод, 4-корпус; 5 -каркас для монтажа электронной схемы; 6 - металлокерамический токоввод; 7 — цоколь; 8 — патрубок предварительной откачки: 3 — фланец-заглушка.

скорость испарения не меняется в течение сотен часов и сохраняется постоянной вплоть до использования 80% титана.

Химически активные газы поглощаются пленкой титана, непрерывно напыляемой на внутреннюю поверхность водоохлаждаемого корпуса насоса. Ионизация инертных газов и углеводородов осуществляется за счет их соударения с электронами, эмитируемыми накаленным вольфрамовым катодом. «Прозрачная» для электронов анодная сетка, находящаяся под положительным потенциалом 1000—1 200 в, увеличивает длину пробега электронов, а следовательно, и эффективность ионизации инертных газов и углеводородов.

Скорость откачки воздуха в диапазоне давлений1,33×10-4 Па-1,33×10-5 Па. для насоса ГИН-05 составляет 400 л/сек. Подключение небольшого паромасляного диффузионного насоса увеличивает скорость откачки на 25—30%. Характерно, что проведенный при этом масс-спектрометрический анализ остаточных газов показывает отсутствие в рабочем объеме следов рабочей жидкости или продуктов ее крекинга, что, по-видимому, объясняется термическим разложением паров рабочей жидкости в геттерно-ионном насосе с последующим поглощением продуктов разложения.

Средняя скорость откачки водорода свежеиспарённым титаном составляет 3—5 л/сек ×см2 его «емкость» для смеси газов, обычно присутствующих в системах, около 10-2л-мм рт. ст. Следовательно, по сути дела нет принципиальных ограничений по увеличению скорости откачки и срока службы насосов этого типа, так как для этого требуется только увеличение активной поверхности насоса и запаса титана в нем.

Значительное увеличение запаса титана может быть получено при использовании в качестве испарителей титановых цилиндров, разогреваемых за счет лучистой энергии вольфрамовых подогревателей.

Значительное увеличение запаса титана может быть получено при использовании в качестве испарителей титановых цилиндров, разогреваемых за счет лучистой энергии вольфрамовых подогревателей.

Разновидностью геттерно-ионных насосов является так называемый орбитрон (рис.2.48)[10]. Источником электронов в этом насосе являются две вольфрамовые нити накала 1. По оси водоохлаждаемого заземленного корпуса 2, являющегося катодом, расположен анод 4 в виде вольфрамового стержня. На этом стержне укреплены цилиндры 3 и 5, изготовленные из титана. Между анодом 4 и заземленным корпусом 2 приложено высокое напряжение величиной до 10 кв, в результате чего создается электрическое поле, которое захватывает эмиттируемые нитями накала электроны и заставляет их двигаться по элептическим орбитам. Вследствие большой длины свободного пробега электронов (достигающей нескольких сотен метров) электроны эффективно ионизируют молекулы остаточных газов и, обладая значительной энергией, бомбардируют титан, поддерживая его при температуре сублимации. Пленка титана, непрерывно напыляемая на водоохлаждаемый корпус насоса, адсорбирует активные газы, а инертные газы удаляются в результате ионной откачки.

Разновидностью геттерно-ионных насосов является так называемый орбитрон (рис.2.48)[10]. Источником электронов в этом насосе являются две вольфрамовые нити накала 1. По оси водоохлаждаемого заземленного корпуса 2, являющегося катодом, расположен анод 4 в виде вольфрамового стержня. На этом стержне укреплены цилиндры 3 и 5, изготовленные из титана. Между анодом 4 и заземленным корпусом 2 приложено высокое напряжение величиной до 10 кв, в результате чего создается электрическое поле, которое захватывает эмиттируемые нитями накала электроны и заставляет их двигаться по элептическим орбитам. Вследствие большой длины свободного пробега электронов (достигающей нескольких сотен метров) электроны эффективно ионизируют молекулы остаточных газов и, обладая значительной энергией, бомбардируют титан, поддерживая его при температуре сублимации. Пленка титана, непрерывно напыляемая на водоохлаждаемый корпус насоса, адсорбирует активные газы, а инертные газы удаляются в результате ионной откачки.

Насос достаточно прост по конструкции и обладает постоянной скоростью откачки в диапазоне высокого вакуума, так как испарение титана определяется не концентрацией ионов, а регулируемой электронной эмиссией.

Недостатками геттерно-ионных насосов является достаточно узкий диапазон, в котором скорость откачки не зависит от давления, а также высокая селективность при откачке смеси газов. Так, например, скорость откачки аргона примерно в 600 раз меньше скорости откачки водорода. Эта особенность насоса может быть полезно использована для определения течей до 10-6 л-мк/сек за счет обдувания объекта проверки аргоном.

Недостатком геттерно-ионных насосов является также и то, что откачиваемые газы не удаляются из объема насоса, а остаются в связанном состоянии на его внутренних стенках. Наличие на стенках насоса газовых пленок создает условия для возникновения многочисленных объемных реакций, в результате которых ранее сорбированные газы в определенных условиях могут вновь выделяться и повышать давление в системе. На практике часто именно эти процессы определяют конечный вакуум геттерно-ионных насосов.

Основными компонентами остаточных газов являются водород, метан и аргон. Замена титана хромом позволяет снизить давление аргона. Комбинированное испарение титана и хрома дает возможность получить более низкие давления, чем при испарении каждого из них в отдельности.

Предельный вакуум, создаваемый с помощью геттерно-ионных насосов, может быть значительно улучшен, если проводить напыление титана на поверхность, имеющую температуру жидкого азота. Такого рода насосы, называемые азотитами, обладают удельной сорбцией, примерно в 5 раз выше, чем сорбция титаном, нанесенным на поверхность, находящуюся при комнатной температуре. Откачка азотитами по сравнению с сорбцией титаном на тепловой поверхности не приводит к выделению в объем посторонних газов, например метана. Предельный вакуум, получаемый с помощью азотитов, достигает 2,66×10-8 Па. Параметром, ограничивающим применение насоса в области высоких давлений, является количество молекул титана, испаряемого в единицу времени. Когда оно менее чем в 10 раз превышает количество поступающих в объем молекул водорода, давление в объеме быстро возрастает—азотит «захлебывается».

Низкая испаряемость титана требует применения мощных высокотемпературных испарителей. Использование таких испарителей в насосах с глубоким охлаждением напыляемой пленки приводит к сильному увеличению расхода жидкого азота. Кроме того, титан дорог, в связи с этим были предприняты попытки отыскания недорогих рабочих веществ для насосов с сорбционной активностью, близкой к титану, но с более низкой температурой испарения. Исследования показали, что высокой сорбционной активностью по отношению к остаточным газам и в том числе к водороду обладают напыленные пленки церия, лантана, молибдена и нержавеющей стали.

Было установлено, что сорбционные свойства пленок молибдена и нержавеющей стали при температуре —196° С практически близки к сорбционным свойствам иодидного титана. Вместе с тем оба эти металла легкодоступны и имеют значительно меньшую стоимость по сравнению с титаном, что делает их перспективными для использования в охлаждаемых геттерно-ионных насосах. Кроме того, нержавеющая сталь имеет более низкую температуру начала заметного испарения и требует меньшей мощности для испарения, чем титан. Для повышения сорбционной емкости пленок при обычных температурах нержавеющая сталь может применяться совместно с небольшим количеством иодидного или технического титана (около 10%). Пленки (налеты), получающиеся в результате распыления материала, из которого изготовлена вакуумная установка, при конденсации на охлаждаемых поверхностях также могут понижать давление в откачиваемом объеме.

2.26 Магнитно-электроразрядные насосы с холодными катодами

В магнитно-электроразрядных насосах используется откачивающее действие газового разряда в магнитном поле (разряд Пеннинга).

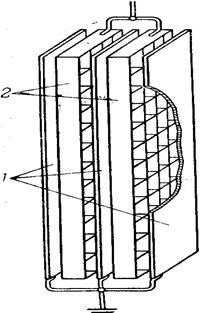

Простейший магнитно-электроразрядный насос (рис.2.49) состоит из двух плоских катодных пластин, изготовленных из технического титана. Между катодными пластинами расположен анод 2 в виде кольца или рамки. Корпус насоса изготовлен из нержавеющей немагнитной стали и помещен между полюсами постоянного магнита с напряженностью поля в несколько сотен эрстед. Между катодами и анодом прикладывается напряжение от нескольких сотен до нескольких тысяч вольт.

Простейший магнитно-электроразрядный насос (рис.2.49) состоит из двух плоских катодных пластин, изготовленных из технического титана. Между катодными пластинами расположен анод 2 в виде кольца или рамки. Корпус насоса изготовлен из нержавеющей немагнитной стали и помещен между полюсами постоянного магнита с напряженностью поля в несколько сотен эрстед. Между катодами и анодом прикладывается напряжение от нескольких сотен до нескольких тысяч вольт.

В результате совместных действий электрического и магнитного полей между электродами возникает самостоятельный электрический разряд, который не прекращается даже при очень низких давлениях. Образующиеся в разрядном промежутке положительные ионы, ударяясь о катодные пластины, вызывают распыление материала последних. Частицы катодного материала (которым чаще всего является титан), оседая на поверхности анода и стенках насоса, образуют слой активного металла, который поглощает возникающие при разряде

возбужденные и ионизованные молекулы и атомы остаточных газов. Инертные газы и метан поглощаются путем внедрения ионов в поверхность катодных пластин, а также за счет адсорбции их распыляемыми слоями катодного материала.

При постоянных анодном напряжении и напряженности магнитного поля, а также одинаковой геометрии электродов разрядный ток насоса представляет собой линейную функцию давления. Таким образом, по величине разрядного тока можно судить о степени достигнутого разрежения.

При постоянных анодном напряжении и напряженности магнитного поля, а также одинаковой геометрии электродов разрядный ток насоса представляет собой линейную функцию давления. Таким образом, по величине разрядного тока можно судить о степени достигнутого разрежения.

Производительность насоса увеличивается с ростом давления и имеет максимум при давлении 9,8×10 Па. Рост производительности насоса с давлением связан с тем, что число сорбированных молекул (т. е. масса откачиваемого газа) зависит от интенсивности ионизации и скорости распыления газа, которые в свою очередь непосредственно связаны с разрядным током, имеющим максимальное значение при давлении, близком к 1,33 ×10-1 Па.

Производительность насоса увеличивается с ростом давления и имеет максимум при давлении 9,8×10 Па. Рост производительности насоса с давлением связан с тем, что число сорбированных молекул (т. е. масса откачиваемого газа) зависит от интенсивности ионизации и скорости распыления газа, которые в свою очередь непосредственно связаны с разрядным током, имеющим максимальное значение при давлении, близком к 1,33 ×10-1 Па.

Селективность насоса при откачке различных газов может быть использована для отыскания течей в откачиваемой системе путем обдувания ее снаружи инертным газом. Проникновение в откачиваемую систему инертного газа сразу же вызывает всплеск разрядного тока, и таким образом насос одновременно является достаточно чувствительным течеискателем.

Быстрота действия насоса зависит от площади катодных пластин и количества элементарных ячеек из которых состоит анод.

Внешний вид электродной системы, применяемой в серийных отечественных насосах, показан на рис.2.50 Каждая элементарная анодная ячейка имеет размер 20 х 20 х15 мм. Анодное напряжение— 7 кв, напряженность магнитного поля 700 э. Быстрота откачки каждой элементарной ячейки составляет 0,3 л/сек. В качестве материала катодных пластин используется титан, который обладает хорошей распыляемостью в сочетании с большой сорбционной способностью. Для анодов применяется нержавеющая сталь или титан. Из нерживеющей стали изготовляется также корпус насоса, поскольку он должен быть немагнитным. Использование сравнительно легких оксиднобариевых магнитов (марки 2БА) позволяет получать весовую характеристику 0,5 кг/л/сек.

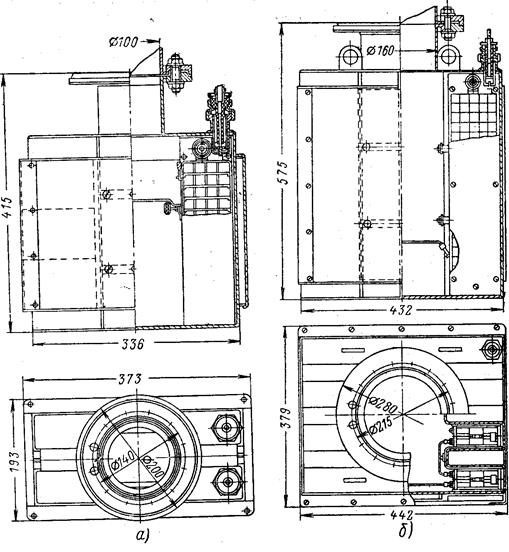

На рис.2.51 показано устройство насосов НЭМ-100-2 и НЭМ-300-1. Электродные системы насосов размещены в четырех карманах, которыми снабжен корпус каждого насоса. В зазорах между карманами помещены постоянные магниты. Электродные системы разделены электрически на две группы, каждая из которых питается через свой высоковольтный ввод, что позволяет в случае необходимости отключать ту или иную электродную группу.

Рис. 2.51 Схематическое изображение конструкций отечественных магнитно-электроразрядных насосов. а—НЭМ.-100-2, б—НЭМ-300-1.

Возможны некоторые конструктивные пути увеличения быстроты действия электроразрядных насосов путем изменения формы катода. Так, например, если катод сделать не плоским, а выпуклым, наварив на его поверхность спираль Архимеда, то поверхность испарения увеличивается примерно в 2,5 раза, а скорость откачки возрастает на 30%. Еще большее увеличение скорости откачки получается при замене катодных пластин из чистого титана пластинами из цирконий-ниобий-танталового сплава. При тех же размерах насоса применение этого сплава в сочетании с пластинами, имеющими форму спирали Архимеда, дает примерно двойное увеличение скорости откачки. Следует отметить, что использование «бороздчатых» или «щелевых» катодов увеличивает также скорость откачки инертных газов, которые в основном поглощаются в промежутках между активными зонами катода. Ионы инертных газов, попадая в щели, адсорбируются в них, поэтому скорость откачки инертных газов «щелевыми» катодами примерно в 5 раз больше скорости откачки при гладком катоде.

Эффективным способом увеличения скорости откачки насоса по инертным газам является также использование трехэлектродной системы, в которую, помимо катода и анода, имеющих ячеистую структуру, вводится еще коллектор, потенциал которого имеет промежуточное значение между потенциалом анода и катода. В таком насосе, как и в насосе диодного типа, разряд возникает между анодом и расположенными по обе стороны от него катодами. Образующиеся в разрядном промежутке положительные ионы под влиянием электрического поля движутся к катодам, при этом одна часть ионов, ударяющихся о поверхность ячеек катода, вызывает распыление титана. Вторая часть ионов пролетает через ячейки. Однако энергия этих ионов недостаточна, чтобы вызвать распыление материала коллектора. Вместе с тем значительная часть распыленного материала катода, пролетая сквозь катодные ячейки, оседает на коллекторе, «замуровывая» приходящие туда медленные ионы. Таким образом, возникает значительная часть нераспыляемой поверхности, в которую внедряются ионы, что значительно улучшает условия откачки. Так, например, быстрота откачки элементарной анодной ячейки триодного типа по сравнению с аналогичной ячейкой диодного типа по азоту возрастает в 4 раза, а по аргону—более чем в 10 раз.

Кроме того, введение коллекторного электрода устраняет часто наблюдаемое в магнитно-электроразрядных насосах диодного типа явление периодического колебания разрядного тока и давления в диапазоне 1,33×10-2 – 1,33×10-3 Па, связанное с нестабильностью процесса поглощения аргона.

Кроме того, введение коллекторного электрода устраняет часто наблюдаемое в магнитно-электроразрядных насосах диодного типа явление периодического колебания разрядного тока и давления в диапазоне 1,33×10-2 – 1,33×10-3 Па, связанное с нестабильностью процесса поглощения аргона.

Хотя насосы триодного типа решают проблему откачки инертных газов и одновременно устраняют «аргонную нестабильность», однако они по ряду причин не получили широкого применения. Введение третьего электрода значительно усложняет конструкцию насоса и пульта питания. Кроме того, в этом случае ухудшается использование магнитного поля из-за увеличения зазора между полюсами магнитов, так как ширина насоса в результате введения третьего электрода значительно возрастает.

Для упрощения конструкции насосов разработаны осесимметричные насосы со съемными магнитами. Эти насосы более просты и компактны, а токоввод у них защищен от поломки при случайных ударах. Без магнита теплоемкость насоса мала, что позволяет быстро нагревать его для обезгаживания до температуры 400—450° С. Насос имеет малый собственный объем и присоединяется к откачиваемому объему через отверстие большого поперечного сечения.

На рис. 2.52 изображен осесимметричный насос с радиальным магнитным полем, обладающий скоростью откачки 100 л/сек. Магнит 1 имеет Ш-образную форму и снабжен наконечниками из мягкого железа. Корпус 2 изготовлен из нержавеющей стали. Катоды 3 изготовлены из листового рифленого титана. Анодная система 4 имеет сотовую конструкцию и изготавливается либо из немагаитной нержавеющей стали, либо из титана. Ввинчиваемый токоввод 5 имеет уплотнение по типу автомобильных свечей.

Характерной особенностью магнитно-электроразрядных насосов является то, что при увеличении или уменьшении давления разрядный ток, а следовательно, и количество распыляемого титана соответственно увеличиваются или уменьшаются. Таким образом, насос сам регулирует распыление титана, что позволяет экономно расходовать его запас в широком диапазоне давлений от 1,33 Па до 1,33×10-7 Па.. Насос имеет высокую скорость откачки при низких давлениях. В нем нет накаленных деталей, и он не боится аварийного прорыва атмосферы. Использование сильного магнитного поля повышает эффективность ионизации по сравнению с обычной трехэлектродной системой. Насос вибропрочен, не чувствителен к ударам и толчкам и обеспечивает высокую чистоту создаваемого вакуума при большом сроке службы.

Перед запуском насоса в откачиваемой системе и в самом насосе необходимо создать предварительное разрежение 1,33Па -1,33 ×10-1 Па. Начальное давление (давление запуска) определяется в первую очередь значением разрядного тока, допустимого для данной конструкции насоса. Слишком большой ток вызывает разогрев электродов, усиленное газовыделение из них и, как следствие, уменьшение быстроты откачки. Характерной особенностью насоса является то, что в начальный период возникающий в насосе разряд отнюдь не ограничивается объемом самого насоса, а распространяется почти на всю откачиваемую систему. При этом в результате ионной бомбардировки со стенок откачиваемого объема выделяется значительное количество ранее поглощенных газов и паров, которые создают дополнительную нагрузку на насос, и без того работающий в пусковой период с низкой производительностью.

Основным компонентом газовыделения в пусковой период являются пары воды, которые довольно медленно выделяются с различных элементов самого насоса и вакуумной системы. По мере увеличения срока службы в результате образования губчатой структуры осадков катодного материала на анодах насос становится все более чувствительным к водяным парам, вследствие чего воздействие на электроды насоса атмосферного воздуха приводит к увеличению пускового периода.

При использовании для предварительной откачки механических масляных насосов внутри магнитно-электроразрядного насоса могут постепенно скапливаться углеводороды. Когда электроды насоса имеют температуру, близкую к комнатной, углеводороды, имеющие низкое давление паров, не оказывают существенного влияния на процесс откачки. Однако в период пуска возрастание температуры насоса увеличивает давление паров углеводородов, которые могут при этом проникать в откачиваемый объем.

Присутствие водяных паров и углеводородов оказывает отрицательное действие на работу насоса не только в пусковой период, но часто является основной причиной медленной откачки системы, когда для получения давления 1,33×10-6 Па требуются десятки часов.

Наличие на поверхности катода пленки химически связанных газов резко снижает эмиссионные свойства катода. При бомбардировке катодов заряженными частицами этот слой постепенно удаляется, и ток эмиссии достигает своего номинального значения. Однако для этого требуется очень длительное время, которое может быть значительно сокращено путем прогрева как насоса, так и откачиваемого объема до температуры 400—450° С.

Насос очень чувствителен к попаданию паров масел, используемых в механических и пароструйных насосах. Поэтому лучше всего для предварительной откачки применять угольные или цеолитовые адсорбционные насосы, охлаждаемые жидким азотом. Наименьшее предельное разрежение получается при последовательном включении двух магнитно-электроразрядных насосов и их длительном прогреве. Существенную роль при этом играет так называемая «аргонная обработка», заключающаяся в том, что в предварительно откаченный до 1,33×10-4 Па. и нагретый до 200°С насос напускается аргон. Через 24 ч после обработки аргоном давление в насосе снижается до 1,33×10-8 Па и продолжает медленно понижаться, достигая через несколько недель своего предельного значения 1,33×10-9 Па. Аргонная обработка полезна также для увеличения быстроты откачки насоса в диапазоне давлений 1,33×10-6 Па – 1,33×10-7 Па, который обычно определяет нижний предел работы магнитно-электроразрядных насосов при их промышленном применении.

Криогенные насосы

Принцип действия криогенных насосов основан на эффекте физической адсорбции газа развитой поверхностью адсорбента. Эффект адсорбции может быть значительно увеличен путем понижения температуры адсорбента. Если для этого использовать жидкий азот, то адсорбент поглощает атмосферный воздух и остальные газы, имеющие точку конденсации выше, чем у азота. Если в качестве охлаждающего агента применить жидкий водород, то адсорбционный насос может быть использован для откачки газообразного водорода. Адсорбционные насосы с успехом применяются в качестве насосов предварительного разрежения при необходимости осуществления безмасляной откачки, при этом существенно улучшаются условия труда, так

Принцип действия криогенных насосов основан на эффекте физической адсорбции газа развитой поверхностью адсорбента. Эффект адсорбции может быть значительно увеличен путем понижения температуры адсорбента. Если для этого использовать жидкий азот, то адсорбент поглощает атмосферный воздух и остальные газы, имеющие точку конденсации выше, чем у азота. Если в качестве охлаждающего агента применить жидкий водород, то адсорбционный насос может быть использован для откачки газообразного водорода. Адсорбционные насосы с успехом применяются в качестве насосов предварительного разрежения при необходимости осуществления безмасляной откачки, при этом существенно улучшаются условия труда, так  как устраняются шум и вибрации.

как устраняются шум и вибрации.

Работа высоковакуумных адсорбционных насосов основана на свойстве адсорбентов поглощать при охлаждении значительное количество газов при малом равновесном давлении над ними. Предельный вакуум адсорбционных насосов прежде всего зависит от сорбционной емкости употребляемых сорбентов, которые определяются изотермами адсорбции в рабочем диапазоне температур.

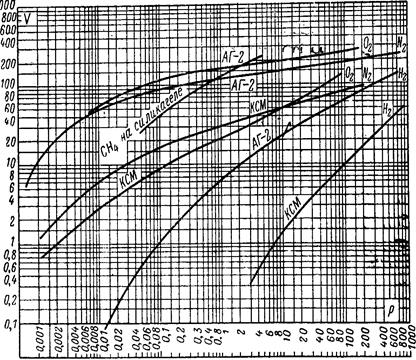

Нижняя кривая на рис. 2.53 показывает зависимость количества адсорбированного газа над углем, охлажденным до температуры жидкого азота (80° К) от равновесного давления [10]. Характерно, что в области малых давлений (от1.33×10-5 Па до 1,33×10-6 Па ) равновесное давление устанавливается очень медленно (больше суток), при этом совсем незначительное увеличение количества адсорбированного газа вызывает сильное увеличение равновесного давления. При более высоких давлениях (начиная с 1,33×10-2 Па .) характер процесса изменяется: равновесное давление устанавливается довольно быстро, и увеличение количества адсорбированного газа не вызывает столь значительного изменения равновесного давления.

Максимальная адсорбция водорода у охлажденного до температуры 80° К угля наблюдается в диапазоне давлений 1,33×10-6 Па-1,33×10-8 Па и далее растет незначительно. Это позволяет успешно использовать угольный насос для получения форвакуумных давлений при откачке водорода.

Верхняя кривая на рис. 2.54 показывает зависимость количества адсорбированного газа над углем, охлажденным до температуры кипения жидкого водорода (20,4° К) от равновесного давления. Как видно из этой кривой, количество адсорбированного газа в широком интервале давлений практически неизменно.

Кроме активированного угля и силикагелей, в качестве сорбента в адсорбционных насосах все чаще применяют цеолиты. Это объясняется тем, что воздух поглощается цеолитом (5А, 10Х, 13Х) лучше, чем другими пористыми сорбентами [10]. Природные цеолиты представляют собой алюмосиликаты натрия, кальция и бария. Обычно это кристаллическое вещество типа Na2AI2О3 n SiO2 ×Н2О. После прогрева цеолита кристаллическая вода удаляется без существенного изменения кристаллической структуры, благодаря чему во много раз увеличивается пористость материала. Следует отметить, что цеолиты обладают большим постоянством и воспроизводимостью сорбционных свойств, причем каждый вид цеолита обладает порами одинакового диаметра. Благодаря этому цеолиты имеют селективный характер поглощения молекул различных газов и получили название молекулярных сит. Размеры пор у различных видов цеолитов лежат в пределах от 4 до 10

Кроме активированного угля и силикагелей, в качестве сорбента в адсорбционных насосах все чаще применяют цеолиты. Это объясняется тем, что воздух поглощается цеолитом (5А, 10Х, 13Х) лучше, чем другими пористыми сорбентами [10]. Природные цеолиты представляют собой алюмосиликаты натрия, кальция и бария. Обычно это кристаллическое вещество типа Na2AI2О3 n SiO2 ×Н2О. После прогрева цеолита кристаллическая вода удаляется без существенного изменения кристаллической структуры, благодаря чему во много раз увеличивается пористость материала. Следует отметить, что цеолиты обладают большим постоянством и воспроизводимостью сорбционных свойств, причем каждый вид цеолита обладает порами одинакового диаметра. Благодаря этому цеолиты имеют селективный характер поглощения молекул различных газов и получили название молекулярных сит. Размеры пор у различных видов цеолитов лежат в пределах от 4 до 10  (в то время как у активированного угля они достигают 50

(в то время как у активированного угля они достигают 50  ).

).

Зная сорбционную емкость адсорбента и газовые нагрузки при откачке, можно, задаваясь сроком непрерывной службы насоса, приближенно определить необходимое количество адсорбента при проектировании насоса.

Одна из типичных конструкций разборного адсорбционного насоса, использующая охлажденный жидким азотом активированный уголь, показана на рис. 2.55 Откачивающим элементам насоса является цилиндрическая полость 1, внутри которой находится слой угля 2, помещенный между двумя сетками. Установлено, что оптимальное отношение входного диаметра цилиндрической полости к ее длине должно сохраняться приблизительно 1:3. Снаружи эта полость охлаждается жидким азотом 3. В стационарных условиях расход азота составляет 0,3—0,4 л/ч (при скорости откачки около 500 л/сек), а так как емкость сосуда, в который он заливается достигает нескольких литров, то практически эти насосы могут работать длительное время без долива жидкого азота. Входное отверстие рабочей полости насоса закрыто охлаждаемым жалюзийным экраном 4, что дает возможность поддерживать температуру угля на открытом конце цилиндрической полости до температуры, близкой к температуре жидкого азота, предотвращая нагрев угля за счет излучения теплых стенок наружной оболочки насоса.

Кроме того, для уменьшения расхода жидкого азота за счет излучения со стенок корпуса насоса используется полированный алюминиевый экран 5. Внутри откачивающей полости на изоляторах помещен ленточный нагреватель 6, предназначенный для радиационного прогрева угля с целью его регенерации. Для прогрева корпуса насоса с целью его обезгаживания используются спиральные нагреватели 7 из нихромовой проволоки, заключенной в стекловолокно. В нижней части насоса расположен патрубок 8, предназначенный для откачки рабочей полости до форвакуумного давления, которое необходимо для регенерации угля.

В начальный период рабочий объем установки и адсорбционный насос предварительно откачиваются вращательным насосом и только после этого в адсорбционный насос заливается жидкий азот. При этом в течение нескольких минут давление в откачиваемом объеме быстро падает до 1,33 ×10-4 Па, причем создаваемый насосом предельный вакуум может быть еще ниже, однако по мере возрастания количества поглощенного углем газа предельный вакуум постепенно ухудшается. Следует иметь в виду, что адсорбционный насос, охлаждаемый жидким азотом, плохо откачивает неадсорбирующиеся газы (водород, неон, гелий). В том случае, когда при работе вакуумной системы выделяются эти газы, необходимо дополнительно использовать вспомогательный пароструйный насос с небольшой скоростью откачки.

Характерно, что адсорбционный насос одновременно является течеискателем. Когда в вакуумную систему, которая откачивается только одним адсорбционным насосом, извне попадает водород, неон или гелий, то стрелка вакуумметра резко отклоняется. Это позволяет искать течи путем обдувания пробным газом подозреваемых в негерметичности мест установки.

Характерно, что адсорбционный насос одновременно является течеискателем. Когда в вакуумную систему, которая откачивается только одним адсорбционным насосом, извне попадает водород, неон или гелий, то стрелка вакуумметра резко отклоняется. Это позволяет искать течи путем обдувания пробным газом подозреваемых в негерметичности мест установки.

Теоретически быстрота действия адсорбционного насоса по воздуху равна 11,7 S, л/сек (S — площадь входного отверстия открытого конца цилиндрической полости,см2 ). Практически быстрота действия насоса меньше этой величины, что объясняется тем, что не все молекулы остаточных газов поглощаются углем, а часть из них отражается сеткой, поддерживающей уголь. Быстрота действия адсорбционного насоса может достигать нескольких сотен литров в секунду и возрастает с ростом давления в откачиваемой системе.

Начальное давление адсорбционного насоса по сути дела ничем не ограничивается, и он может начать свою работу с атмосферного давления. Однако при этом поры адсорбента быстро заполняются влажным воздухом, и, поглотив определенное количество газов, насос достигает насыщения и прекращает свою работу, обеспечивая сравнительно невысокое разрежение в откачиваемом объеме, поскольку равновесное давление газов над адсорбентом зависит от количества поглощенного им газа.

Для того чтобы повысить предельный вакуум адсорбционного насоса, удаление основной массы воздуха из больших объемов желательно производить водоструйным насосом, обеспечив с его помощью предварительное разрежение около5,32 ×103Па (во избежание миграции паров воды в разрежаемый объем откачивать его до давлений, близких к предельному давлению водоструйного насоса, не рекомендуется). При последовательной откачке разрежаемого объема несколькими адсорбционными насосами удается получить предельное разрежение 1,33×10-4 и ниже. При этом следует иметь в виду, что если вышеуказанные сорбенты жадно поглощают основные компоненты воздуха и водяной пар, то инертные газы поглощаются им значительно хуже. В связи с этим относительное содержание инертных газов (в особенности аргона) в объеме, откачиваемом цеолитовым насосом, заметно повышается. Что касается водорода и гелия (имеющих очень низкую точку кипения), то охлаждаемый жидким азотом адсорбционный насос их вообще не поглощает.

Поскольку цеолитовые и угольные насосы обладают ограниченной сорбированной емкостью, то по мере того, как наступает насыщение, они должны быть отключены от вакуумной системы, после чего сорбент может быть подвергнут регенерации. Чтобы при этом не нарушать непрерывность процесса откачки, обычно пользуются не одним, а двумя или даже большим числом адсорбционных насосов. Когда один из них проходит регенерационный цикл, другой насос подключается к откачиваемому объему.

Регенерация насоса начинается с того, что прекращается охлаждение сорбента. При этом сорбент, постепенно нагреваясь до комнатной температуры, начинает интенсивно выделять ранее поглощенные им газы. Для того чтобы в сосуде с сорбентом не создалось опасное избыточное давление, он сообщается с атмосферой с помощью крана или автоматически срабатывающего предохранительного клапана. Однако при комнатной температуре не происходит полной регенерации сорбента, так как при этом он не только не отдает ранее поглощенные пары воды, но сам жадно поглощает пары, содержащиеся в атмосферном воздухе. Для освобождения пор цеолита от влаги его необходимо 1—2 часа прокалить при температуре 350—560°С с одновременной откачкой. Для регенерации угля достаточно прогревать его до температуры 100—150° С при непрерывной форвакуумной откачке. После окончания регенерационного цикла насос может быть вновь использован для откачки вакуумной системы.

Основным достоинством адсорбционных насосов является простота устройства и отсутствие загрязнения откачиваемого объема парами или продуктами разложения рабочей жидкости, однако они требуют непрерывного охлаждения до низких температур. Сравнительные характеристики насосов безмасляной откачки приведены в таблицах

Таблица 2.8

Характеристики магниторазрядных насосов

| Основные характеристики | Типы насосов | ||||||||||||||||||

| НМД-0,0063 | НМД-0,025 | НМД-0,063 | НМД-0,1 | НМД-0,25 | НМД-0,68 | НМД-1 | |||||||||||||

| Диапазон рабочих давлений, Па | 4×10-7... 2×10-1 | 4×10-7... 2×10-1 | 4×10-7... 2×10-1 | 4×10-7... 2×10-1 | 4×10-7... 2×10-1 | 4×10-7... 2×10-1 | 4×10-7.., 2×10-1 | ||||||||||||

| Быстрота откачки, м'/с | 0,006 | 0,022 | 0,06 | 0,11 | 0,25 | 0,65 | 1,20 | ||||||||||||

| Предельное остаточное давление, Па | 7×10-8 | 7×10-8 | 7×10-8 | 7×10-8 | 7×10-8 | 7×10-8 | 7×10-8 | ||||||||||||

| Наибольшее давление запуска, Па | 1×100 | 1×100 | 1×100 | 1×100 | 1×100 | 1×100 | 1×100 | ||||||||||||

| Диаметр входного патруба, мм | |||||||||||||||||||

| Габариты насоса (длина х щирина х высота), мм | |||||||||||||||||||

| Масса насоса, кГ | 2,9 | 8,4 | |||||||||||||||||

| Тип блока питания | БП-0,0063 | БП-0,025 | БП-0,063 | БП-0,1 | БП-0,25 | БП-0,63 | 2ХБП-0.63 | ||||||||||||

| Габариты блока питания (длина х ширина х высота), мм | 480 320 600 | ||||||||||||||||||

| Масса блока питания, кг | 47 2 х 47 | ||||||||||||||||||

Таблица 2.9 –Характеристики криоадсорбционных насосов

Не нашли, что искали? Воспользуйтесь поиском: