ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Объемные вакуумные насосы

Объемные вакуумные насосы в зависимости от конструктивного оформления делятся на поршневые, жидкостно-кольцевые и ротационные. В поршневых вакуумных насосах откачка осуществляется за счет периодического изменения объема цилиндра. Цилиндры могут быть простого и двойного действия с водяным или воздушным охлаждением. Скорость движения поршня обычно не превышает 1 м/с. Обычные поршневые насосы с самодействующими клапанами имеют предельное давление 4.103—1.104 Па. Насосы с золотниковым распределением имеют более низкое предельное давление 3.102 Па для одноступенчатых и 101 Па для двухступенчатых конструкций. Улучшение предельного давления достигается перепуском газа из мертвого пространства в конце хода поршня во вторую полость цилиндра, в которой заканчивается процесс всасывания. Быстрота действия современных поршневых насосов составляет 10—4000 л/с. Насосы обычно начинают работать от атмосферного давления.

Недостатком поршневых насосов является неравномерность процесса откачки, неполная уравновешенность, большие потери на трение [~200 Вт/(л/с)] и большая удельная масса

[10—20 кг/(л/с) ].

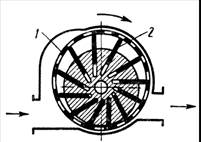

Рис.2.19 Схема жидкостно-кольцевого насоса

Рис.2.19 Схема жидкостно-кольцевого насоса

|

Жидкостно-кольцевые насосы или насосы с жидкостным поршнем (рис. 2.19) имеют в цилиндрическом корпусе эксцентрично расположенное рабочее колесо 2 с неподвижно закрепленными лопатками. Находящаяся внутри корпуса жидкость во время вращения под действием центробежных сил прижимается к стенкам корпуса и образует жидкостное кольцо 4. Между жидкостным кольцом и лопатками насоса образуются отдельные ячейки неодинакового размера. В начале их объем увеличивается, и газ через всасывающее отверстие 3 в торцевой крышке поступает в насос Затем объем ячеек уменьшается, и сжатый газ через выхлопное отверстие 5 удаляется из насоса.

В качестве рабочей жидкости для откачки смеси воздуха с водяным паром используется вода, для откачки хлора—концентрированная серная кислота и т. д. По конструкции и условиям эксплуатации эти насосы проще поршневых, так как не имеют клапанов и распределительных устройств.

Предельное давление таких насосов определяется давлением насыщенных паров рабочей жидкости. Водокольцевые насосы имеют предельное давление 2—3.103 Па. Насосы могут работать от атмосферного давления. В компрессорном режиме обеспечивают давление до 2.105 Па. Быстрота действия лежит в пределах от 25 до 500 л/с.

Недостатком насоса является довольно большой удельный расход мощности [~200 Вт/(л/с)] из-за необходимости перемещения жидкости, находящейся в насосе. Удельная масса насосов около 10 кг/(л/с).

Ротационные пластинчатые насосы (рис. 2.20, а, б) содержат цилиндрический корпус 7 с впускным 4 и выхлопным 3 патрубками и эксцентрично расположенный ротор 6, в пазах которого установлены пластины 5. Под действием центробежной силы пластины прижимаются к корпусу, обеспечивая изменение объема рабочей камеры насоса. Насосы с малой быстротой действия (~1 л/с) изготовляются по схеме рис. 2.20, а и работают в масляной ванне, обеспечивающей герметизацию соединений насоса и снижение потерь на трение. Для предотвращения заполнения маслом рабочей камеры служит клапан 2. Начальное прижатие пластин к поверхности статора осуществляется пружиной 1.

а)

а)

|  б)

б)

|

| Рис. 2.20. Схемы пластинчато-роторных насосов: а) ѕ пластинчато-роторный насос; б) ѕ многопластинчатый роторный насос |

Насосы с быстротой откачки до 103 л/с выполняются по схеме рис. 2.20, б с большим числом пластин. В этих насосах нет масляной ванны, а для уменьшения потерь на трение используются беговые кольца 8, которые приводятся во вращение пластинами. Отверстия в беговых кольцах обеспечивают прохождение откачиваемого газа. В некоторых конструкциях, имеющих пластины из антифрикционных материалов, можно обойтись без беговых колец.

Предельное давление таких насосов определяется кроме газовыделения материалов насоса объемом вредного пространства и давлением насыщенных паров масла.

Рис. 2.21. Вредное пространство пластинчатого роторного насоса

Рис. 2.21. Вредное пространство пластинчатого роторного насоса

|

Вредное пространство насоса обозначено на рис. 2.21 буквой В. В пластинчато-роторных насосах (см. рис. 2.20, а) объем вредного пространства частично заполняется рабочей жидкостью. В насосах, выполненных по схеме рис. 2.20, б, в корпусе насоса из объема вредного пространства делается перепускной канал в одну из рабочих камер, не соединяющихся с откачиваемым объектом.

При откачке от атмосферного давления без учета давления насыщенных паров рабочей жидкости предельные давления насосов составляют: 1 Па—для схемы рис. 2.20, а и 2.103 Па—для схемы рис. 2.20, б. Для: уменьшения влияния объема вредного пространства на предельное давление пластинчато-роторных насосов их часто делают двухступенчатыми. В этом случае предельное давление снижается до 10-3 Па.

Удельная масса таких насосов от 10 до 30 кг/(л/с), удельный расход мощности от 0,1 до

0,3 кВт/(л/с), причем меньшие значения имеют многопластинчатые роторные насосы.

а) б)

Рис. 2.22. Ротационные насосы с катящимся ротором: а — пластинчато-статорный, б — золотниковый

а) б)

Рис. 2.22. Ротационные насосы с катящимся ротором: а — пластинчато-статорный, б — золотниковый

|

Ротационные насосы с катящимся ротором бывают в основном двух видов: пластинчато-статорный насос (рис. 2.22, а) и золотниковый насос (рис. 2.22, б).

Пластинчато-статорный насос составляют следующие основные элементы: корпус /, эксцентричный ротор 2, выпускной патрубок 3, пластина 4, пружина 5, входной патрубок 6. Рабочее пространство насоса образуется между эксцентрично установленным ротором и корпусом насоса. При вращении по часовой стрелке за первый оборот ротора газ всасывается из откачиваемого объекта, а за второй оборот производится сжатие и выхлоп газа. Пластина под воздействием пружины герметично разделяет области всасывания и сжатия откачиваемого газа. Некоторые технические характеристики пластинчато-роторных насосов приведены в таблице 2.3

Таблица 2.3 – Некоторые технические характеристики пластинчато-роторных насосов

| Характеристика | Насосы | |||

| ВН-0,25-2 | ВН-0,5-1 | ВН-0,5-2 | ВН-1-1 | |

| Число ступеней | . 1 | |||

| Скорость откачивающего действия- | ||||

| 1,013×105 —1,33×102 Па | 0,25 | 0,5 | 0,5 | |

| Предельное давление Па | ||||

| полное с газобалластом1,33 | 10,64 | 1,33 | 106,4 | 106,4 |

| полное без газобалласта | 0,665 | 6,65 | 0,665 | 6,665 |

| Сумма парциальных давлений | 2,66×10-3 | 0,665 | 2,66×10-3 | 0,399 |

| Частота вращения ротора об/мин | ||||

| Количество заливаемого в насос | ||||

| масла ВМ-6 или ВМ-4, л | 0,85 | 0,75 | 1,2 | 1,2 |

| Габариты, мм: | ||||

| длина | ||||

| ширина | 243,5 | |||

| высота | ||||

| Масса насоса с приводом, кг | 16,5 | 26,5 |

Золотниковый насос состоит из корпуса 1, эксцентрично установленного ротора 2, золотника 3, выпускного патрубка 4, обратного клапана 5, шарнира 6 и входного патрубка 7, Газ из откачиваемого объекта через входной патрубок и отверстия в золотнике поступает в камеру всасывания А, увеличивающуюся при вращении ротора по часовой стрелке. В это же время объем камеры В уменьшается и находящийся в ней газ сжимается и выталкивается через выхлопной патрубок.

Пластинчато-статорный и золотниковый насосы, работают в масляной ванне, так же как и пластинчато-роторный насос. Характеристики этих насосов примерно одинаковы, но золотниковые насосы изготовляются на большие быстроты откачки—до 100 л/с.

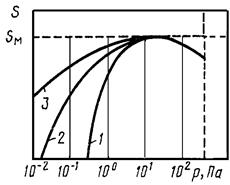

Зависимости их быстроты действия от давления показаны на рис. 2.23 и могут быть описаны формулой (2.70) при различных. предельных давлениях. Кривая 1 соответствует работе одноступенчатого насоса, кривая 2—двухступенчатого без ловушки, а кривая 3—двухступенчатого с ловушкой.

|

|

| Рис. 2.23 Зависимости быстроты действия от входного давления для ротационных масляных насосов. | Рис. 2.24. Зависимость предельного давления от выпускного. |

Давление запуска и выпускное давление насосов обычно равны атмосферному, но при герметичной перекачке газов они могут изменяться в широких пределах. Зависимость предельного от выпускного давления показана на рис. 2.24. Наибольшее выпускное давление р»10-5Па. При выпускных давлениях, больших Pв нарушается герметичность масляного уплотнения в зазорах насоса и наблюдается резкое ухудшение предельного давления. При выпускном давлении, меньшем Pв, предельное давление практически не зависит от выхлопного давления.

В качестве рабочей жидкости насосов обычно применяются вакуумные масла, полученные из обычных смазочных материалов отгонкой самых легких и самых тяжелых фракций. Характеристики вакуумных масел, отечественного производства приведены в [7]. Температура вспышки масел должна быть не ниже 200°С, что характеризует отсутствие в масле легко окисляющихся фракций.

Полусухое трение, существующее в насосах, сопровождается разогревом отдельных соприкасающихся микронеровностей вплоть до температуры плавления металла. В таких условиях наблюдается крекинг масла с образованием легких углеводородов, ухудшающих предельное давление насоса.

Характеристики выпускаемых промышленностью ротационных вакуумных насосов различных типов приведены в табл. 2.3

Для работы с большой быстротой действия при малых степенях сжатия удобны ротационные вакуумные насосы с обкатываемыми профилями. Профили роторов в этих насосах таковы, что при внешнем зацеплении и взаимной обкатке они соприкасаются теоретически без зазора. Вращение роторов обеспечивается синхронизирующей передачей. В некоторых конструкциях маслозаполненных насосов синхронизирующая передача отсутствует и роторы соприкасаются. Наибольшее распространения получили двухроторные конструкции, хотя возможны насосы с тремя и более роторами.

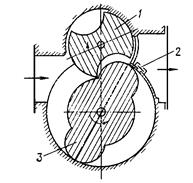

Рис. 2.25 Cхема двухроторного насоса леминискантными профилями (насос Рутса).

Рис. 2.25 Cхема двухроторного насоса леминискантными профилями (насос Рутса).

|

По способу сжатия газа ротационные вакуумные насосы с обкатываемыми профилями можно разделить на насосы с внешним, частичным внутренним и внутренним сжатием. В насосах с внешним сжатием газ сжимается только в процессе нагнетания. К таким насосам относятся двухроторные насосы (насосы Рутса, имеющими роторы с леминискатными профилями

(рис. 4.17). За один оборот каждый из роторов дважды перебрасывает заштрихованный объем газа из области высокого вакуума в область предварительного разрежения. Роторы вращаются в разные стороны. Синхронность их вращения обеспечивается зубчатой передачей с передаточным числом, равным 1 (обозначена на рисунке пунктиром). Объем рабочей камеры насоса

(2.79)

(2.79)

где R —максимальный радиус ротора; l —длина ротора; Kl=D/pR2; a D—площадь впадин в площади круга, описанного вокруг ротора

Умножая объем рабочей камеры насоса Vк (2.79) на частоту вращения роторов n, можно определить геометрическую быстроту откачки насоса Sп. Обратный поток газа в этих насосах в основном определяется технологическими зазорами в роторном механизме

(2.80)

(2.80)

U3—проводимость зазоров в роторном механизме.

Считая зазоры тонкими щелями, запишем проводимость (для воздуха) (Р) при молекулярном режиме (м3/с):

Uв=116.A

где  —суммарная площадь зазоров, м2. Здесь dр—зазор между роторами; dрк — зазор между роторами и корпусом; dт1 и dт2 — торцевые зазоры между роторами и крышками. Величина зазоров между ротором и статором обычно равна 0,004R, а между роторами и торцевыми крышками — 0,006R.

—суммарная площадь зазоров, м2. Здесь dр—зазор между роторами; dрк — зазор между роторами и корпусом; dт1 и dт2 — торцевые зазоры между роторами и крышками. Величина зазоров между ротором и статором обычно равна 0,004R, а между роторами и торцевыми крышками — 0,006R.

Обратный поток газа в насосе можно также выразить через предельное давление и максимальную быстроту действия насоса:

Решая это уравнение совместно с (2.80) при рвх=рпр найдем коэффициент компрессии насоса:

.

.

Рис. 2.26. Характеристика S(p)

двухроторного насоса:

1 ѕ одноступенчатого; 2 ѕ двухступенчатого; 3 ѕ двухступенчатого с ловушкой

Рис. 2.26. Характеристика S(p)

двухроторного насоса:

1 ѕ одноступенчатого; 2 ѕ двухступенчатого; 3 ѕ двухступенчатого с ловушкой

|

Значение коэффициента компрессии зависит от проводимости зазоров, возрастающей с повышением давления. В высоком вакууме К»50, а при атмосферном давлении ~1,5. В связи с этим зависимость быстроты действия от давления, представленная на рис. 2.26, имеет характерный спад в области высоких давлений. Нормальная работа насоса такого типа возможна лишь при наличии насоса предварительного разрежения. Предельное давление одноступенчатых насосов 5.10-1 Па, двухступенчатых — 4.10-2 Па с учетом давления насыщенных паров вакуумного масла,применяемого для смазки подшипников. При работе с ловушкой предельное давление составляет 10-3 Па. Наибольшее выпускное давление одноступенчатых насосов от 102 до 103 Па.

Двухроторные насосы имеют при тех же габаритах значительно большие быстроты действия, чем пластинчатые насосы и насосы с катящимся ротором так как из-за отсутствия трения между ротором и статором можно значительно увеличить их частоту вращения. Быстрота действия современных двухроторных насосов лежит в пределах от 5 до 5000 л/с. Удельные характеристики насоса: (0,5—3) кг/(л/с) и (6—30) Вт/(л/с), причем меньшие значения удельной мощности для насосов с большой быстротой действия.

Характеристики двухроторных насосов различных типов приведены на рис.2.26 в табл. 2.4

Таблица 2.4 Двухроторные вакуумные насосы с малой производимостью

| Характеристика | Насосы | ||||||

| ДВН-5-1 | ДВН-5-2 | ДВН-15-1 | ДВН-15-2 | ||||

| С фланцевым электроди-гателем | со шкифом | со шкифом | С фланцевым электроди-гателем | со шкифом | С фланцевым электроди-гателем | со шкифом | |

| Число степеней | |||||||

| Скорость откачивающего действия в интервале давлений 1,33-102— 6,65 Па, л/с...... | 7—10 | ||||||

| Предельное давление, Па: полное остаточное сумма парциальных давлений...... | 0,665 2,66×10-3 | 5,32×10-2 1,33×10-3 | 0,665 3,99×10-3 | 6,65×10-2 1,33×10-3 | |||

| Наибольшее выпускное давление. Па | 1,33×10-3 | 1,33×102 | 3,32×103 | 3,32×103 | |||

| Частота вращения ротора, об/мин | |||||||

| Количество масла ВМ-1, заливаемого в картер насоса, л | 0,1 | 0,12 | 0,25 | 0,4 | |||

| Расход охлаждающей воды л/ч. | Воздушное охлаждение | Воздушное oxлаждениение | |||||

Рис. 2.27. Схема насоса с частичным внутренним сжатием.

Рис. 2.27. Схема насоса с частичным внутренним сжатием.

|

Примером насоса с частичным внутренним сжатием может служить схема, представленная на рис. 2.27

При вращении роторов газ поступает в полость всасывания, где распределяется на два потока Большая его часть захватывается ведущим ротором 3 и сжимается внутри насоса, другая часть переносится ведомым ротором 1 из полости всасывания в полость нагнетания без внутреннего сжатия, В полости нагнетания оба потока смешиваются, и сжатый газ поступает в выхлопной трубопровод через самодействующие клапаны 2. Максимальный коэффициент компрессии около 20.

В насосах с внутренним сжатием рабочий процесс производится внутри рабочих полостей. К таким насосам относятся винтовые вакуумные насосы. Достоинством винтовых насосов является быстроходность (до 150 м/с), уравновешенность, большой ресурс работы. Предельное давление сухого насоса при атмосферном выпускном давлении в одноступенчатом исполнении 2,0 104 Па, в двухступенчатом 104 Па. Маслозаполненный насос обеспечивает в двухступенчатом исполнении предельное давление 2 103 Па.

Работа объемных вакуумных насосов может сопровождаться рядом нежелательных явлений: проникновением паров рабочих жидкостей из насоса в откачиваемый объект; загрязнением насоса откачиваемыми веществами с высоким давлением насыщенных паров; потерей рабочей жидкости через выхлопной патрубок; утечкой откачиваемого газа и т. д.

Для ограничения этих явлений служит специальное сервисное оборудование, которым в случае необходимости снабжаются объемные насосы. К таким устройствам относятся ловушки, влагопоглотители, натекатели, конденсаторы фильтры, уплотнители и т.д. При. высоких давлениях (более 102 Па) обратный поток паров рабочей жидкости задерживается встречным потоком откачиваемого газа и в применении защитных устройств не возникает необходимости. При более низких давлениях, когда длина свободного пути молекул газа становится больше диаметра входного патрубка насоса, пары рабочей жидкости могут двигаться навстречу основному потоку и проникать в откачиваемый объект. Если температура насоса выше, чем температура откачиваемого объекта, то обратный поток будет существовать до тех пор, пока вся рабочая жидкость насоса не переместится в откачиваемый объект. Для защиты откачиваемого объекта от паров рабочей жидкости используются ловушки — устройства для парциальной откачки паров рабочих жидкостей.

К ловушкам предъявляются следующие основные требования: максимальное защитное действие на заданном сроке службы и минимальное сопротивление основному потоку откачиваемого газа. В качестве дополнительных требований можно назвать возможность регенерации, надежность, простота и технологичность конструкции, удобство эксплуатации.

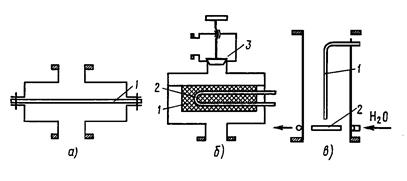

Механические ловушки (рис. 2.28, а) для объемных насосов представляют собой устройства, работающие при температуре откачиваемого объекта. Для получения заметного защитного действия в момент остановки насоса в ловушке должны выполняться условия молекулярного режима течения газа вплоть до атмосферного давления, что соответствует наибольшему расстоянию между элементами ловушки 0,1 мкм. Такие размеры могут быть обеспечены только в пористых элементах 1, поэтому габариты ловушек: зависят от удельной проводимости пористых материалов. Наиболее эффективно применение элементов из пористого стекла, стекловолокнистых материалов, пористых меди и нержавеющей стали. Наиболее часто используемые материалы приведены в табл. 2.5.

Таблица 2.5

| Параметр | Тонкопористое стекло | Широкопористое стекло | Нержавеющая сталь | Медные фильтры |

| Размеры пор, мкм | 3.10-з | 1.10-1 | 1,5.101 | 2.101 |

| Удельная проводимость м2/(с см2) | 1010 | 10-8 | 2.10-5 | 10-4 |

Поглощение паров масла в ловушках осуществляется адсорбцией на стенках капиллярных каналов. Период непрерывной работы ловушки составляет несколько сотен часов, по истечении которых элемент должен быть заменен, очищен продувкой атмосферным воздухом или прогрет до высоких температур (~500° С).

Рис. 2.28. Схемы ловушек паров рабочей жидкости для объемных насосов: а — механическая ловушка, б — адсорбционная ловушка; в — ионная ловушка

Рис. 2.28. Схемы ловушек паров рабочей жидкости для объемных насосов: а — механическая ловушка, б — адсорбционная ловушка; в — ионная ловушка

|

Термостатирование ловушек во время их работы осуществляется проточной водой. Снижение температуры ловушек дополнительно повышает их защитное действие, но несколько снижает удельную проводимость.

Увеличения срока службы ловушек можно достигнуть, добавляя в пористые фильтры адсорбционные материалы: активные угли, цеолиты с размерами пор ~9 А, активную окись алюминия. Ловушки с адсорбентом (рис. 2.27, б) нельзя подвергать воздействию атмосферного воздуха, так как они могут поглотить большое количество воды, которая затем будет выделяться во время работы насоса. Для удаления поглощенных в адсорбционном элементе 1 масла и воды ловушку следует прогревать нагревателем 2 до 300—500° С. Клапан 3 изготовляется в одном корпусе с ловушкой а» закрывается во время обезгаживания адсорбента.

Рис. 2.29. Диаграмма масс-спектра остаточных газов насоса ВН-461 с адсорбционной ловушкой (зачерненные столбики) и без ловушки (незачерненные столбики).

Рис. 2.29. Диаграмма масс-спектра остаточных газов насоса ВН-461 с адсорбционной ловушкой (зачерненные столбики) и без ловушки (незачерненные столбики).

|

В ионных ловушках (рис. 2.28, в), корпус, имеющий форму цилиндра служит заземленным катодом для холодного разряда. Анодом является стержень 1, расположенный вдоль оси цилиндра. Разряд горит при напряжении на аноде ~3 кВ и наличии осевого магнитного поля, создаваемого внешними магнитами. Электроны, эмиттируемые катодом, двигаются по удлиненной траектории к аноду, ионизируя остаточный газ. Положительные ионы, бомбардирующие поверхность корпуса разрушают поверхностную пленку масла. Это приводит к выделению водорода и полимеризации углеводородов в твердые вещества. Охлаждение корпуса и защитного экрана 2 осуществляется водой. Такая ловушка может уменьшить парциальное давление паров масла в 10—100 раз.

На рис 2.29 приведен в качестве примера спектр остаточных газов механического насоса ВН-461 с ловушкой и без ловушки, полученный на масс-спектрометре МХ1302. По оси координат отложены показания выходного прибора в вольтах, соответствующие различным массовым числам т/с. Предельное давление насоса без ловушки составляло 1 Па, а с ловушкой— 10-2.

При откачке вакуумных систем с большим количеством паров воды или других растворителей с высокими значениями давления насыщенного пара при комнатной температуре возникает опасность загрязнения насоса откачиваемыми веществами. Небольшое количество паров воды может быть поглощено влагопоглотителями, устанавливаемыми на входе в насос. Таким влагопоглотителем может служить порошок фосфорного ангидрида, который по мере насыщения водой превращается в клейкую жидкость. Для улавливания влаги могут использоваться и адсорбционные ловушки, обеспечивающие одновременную защиту откачиваемого объекта от насоса и насоса от откачиваемого объекта.

При больших газовых нагрузках применение влагопоглотителей из-за необходимости их частой замены или регенерации неудобно. В этом случае насосы снабжаются газобалластным устройством, позволяющим снизить коэффициент компрессии пара в насосе и предотвратить конденсацию откачиваемых паров в рабочей камере насоса. В пластинчатых насосах и насосах с катящимся ротором используется в качестве газобалластного устройства натекатель для подачи атмосферного воздуха в рабочую камеру.

Пример конструктивного решения устройства для напуска балластного газа показан на рис. 2.29.

Рис. 2.30 Схема газобалластного насоса.

Рис. 2.30 Схема газобалластного насоса.

|

В корпусе насоса со стороны торцевой части ротора делается отверстие А в атмосферу, расположенное таким образом, что при вращении ротора оно открывается лишь во время сжатия в камере насоса. При всасывании торцевая часть ротора закрывает отверстие, предохраняя камеру от заполнения атмосферным воздухом. Для регулировки количества напускаемого балластного газа отверстие Асоединяется с натекателем. Если натекатель закрыт, то насос работает в обычномрежиме. Газобалластный насос имеет худшее предельное давление из-за увеличения перетечек газа из камеры сжатия в камеру разрежения.

Для защиты от пылевых частиц на входе в насос может устанавливаться впускной фильтр из шерстяной ткани. Такой фильтр может задерживать пылевые частицы размером более 10 мкм.

Потеря рабочей жидкости через выхлопной патрубок уменьшается брызгоуловителями, устанавливаемыми в самом насосе. При откачке больших газовых потоков брызгоуловители могут оказаться неэффективными. В этом случае устанавливаются внешние брызгоуловители и фильтры для поглощения масляного тумана. При откачке паров конденсирующихся веществ очень важно, чтобы температура брызгоуловителя была бы не ниже температуры насоса, что предотвращает конденсацию паров и стекание конденсата в насос.

При откачке кислорода необходимо пользоваться негорючими маслами или другими невоспламеняющимися жидкостями, например фосфатными эфирами. Для радиационноопасных помещений разработаны масла, стойкое к радиации.

Для откачки ценных и радиоактивных газов требуются насосы с герметичным уплотнением всех элементов на выходе из насоса. В таких конструкциях вакуумные уплотнения установлены в маслоналивном патрубке, сливных пробках, смотровом стекле, а корпус насоса проверяется на герметичность по всем правилам, предусмотренным для высоковакуумных систем.

Не нашли, что искали? Воспользуйтесь поиском: