ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Сортировочные устройства

Из лесопильного цеха выходят пиломатериалы различных пород, назначений, сортов, толщины, ширины и длины. В дальнейшем пило- материалы направляют либо в сушилки, либо на открытые склады для хранения и атмосферной сушки; в некоторых случаях часть их может быть отправлена потребителям, минуя сушилки и склад.

Во всех случаях пиломатериалы должны быть предварительно разо- браны и рассортированы по всем или нескольким из указанных выше признаков.

Например, для хранения и сушки пиломатериалов на открытых складах необходима рассортировка по породам, назначению, сортности, толщине и ширине, вследствие чего создается много сортировочных признаков, по которым надо распределять пиломатериалы в отдельные группы, число которых составляет несколько десятков, а иногда превы- шает и сотню. Каждую сортировочную группу досок укладывают в от- дельный пакет, удобный для транспортировки; его поперечное сечение обычно бывает не менее 11 м.

Для рассортировки пиломатериалов требуются устройства, зани- мающие большие площади. В связи с тем, что такое сортировочное устройство пропускает весь поток пиломатериалов, выходящих из лесо- пильного цеха, оно должно быть в максимальной степени механизиро- вано и автоматизировано.

Наиболее простое и распространенное сортировочное устройство – сортировочная площадка с поперечным цепным транспортером и руч- ной разборкой досок.

Доски поступают из лесопильного цеха по продольным ленточным или роликовым транспортерам на поперечный цепной транспортер, от- куда снимаются рабочими в соответствии с размеченным сортом и раз- мерами толщины и ширины, определяемыми глазомерно, в пакеты, рас- положенные по обеим сторонам цепного транспортера. Передача досок с продольных транспортеров на поперечный транспортер происходит при помощи сбрасывающих полок.

Ручному снятию досок с поперечного цепного транспортера помога- ют ролики на барьерах сортировочной площадки.

Длина такого сортировочного устройства зависит от числа сортиро- вочных групп и места по длине цепного транспортера, занимаемого каж- дым пакетом; место для пакета зависит от его ширины и применяемых средств транспорта; для пакета шириной 1 м это место составляет обычно 1,6 – 1,8 м. Число сортировочных групп зависит от дробности сортиров- ки. Наибольшее число сортировочных признаков получается по размерам толщины и ширины, или по размерам поперечных сечений. Количество их определяется схемами раскроя и положением в них досок.

Скорость сортировочного транспортера (м/мин) определяется по следующей формуле:

v = a · (b + x) · k,

где а – среднее количество досок, поступающих с завода в минуту;

b – средняя ширина доски, м;

х – зазор между досками на транспортере, м;

k – коэффициент неравномерности поступления досок (1,2).

Скорость цепного транспортера имеет важное значение для раз- борки досок и должна быть не выше 18 м/мин. Недостатком цепной сортировочной площадки является низкая производительность труда разборщиков досок – не более 750 шт. в смену с разборкой на шесть- семь пакетов. Кроме того, разборка толстых досок, несмотря на ряд приспособлений в виде роликов на столе и на барьере площадки, тре- бует больших усилий.

В качестве поперечного транспортера сортировочной площадки можно применять пластинчатый.

В этом случае ролики для снятия досок с транспортера могут быть помещены также по краям пластины, что значительно облегчает эту ра- боту: доски всегда находятся на роликах, и стаскивание их происходит с преодолением трения качения вместо трения скольжения в обычном цепном сортировочном транспортере.

При одном из широко распространенных на лесопильных заводах методах сортировки пакеты досок располагаются под поперечным цеп- ным транспортером.

Доски находятся на столе под цепями транспортера и передвигают- ся по столу при помощи кулачков цепей; таким образом, рабочей ветвью транспортера является нижняя.

Поперек стола на расстоянии примерно 2 м друг от друга устроены над вагонетками люки, перекрытые открывающимися клапанами.

Распределение досок соответственно признакам сортировки по от- дельным вагонеткам производится посредством открывания соответ- ствующих клапанов, управляемых одним рабочим посредством дистан- ционного командного аппарата.

Для более удобной перекладки целого ряда досок на вагонетку при- меняется спуск с откидным упором, находящийся непосредственно под люком выше уровня пакета.

Под цепной транспортер доски подаются при помощи транс- портера, имеющего упоры, что позволяет оторцевать один конец до- ски на торцовке; в этом случае второй рабочий передвигает доски в продольном направлении в положение, необходимое для торцовки концов. На транспортер доски поступают из лесопильного цеха при помощи двух продольных транспортеров. Установка рассчитана на 20 – 32 пакета.

По такому же принципу работает полуавтоматическая сортировоч- ная площадка ПСП-36, рассчитанная на сортировку досок по 36 призна- кам (на 36 пакетов) при пропускной способности 20 – 25 досок в минуту и 6 обслуживающих рабочих.

Современные сортировочные устройства подобного типа дают наи- большее количество групп сортировки при раскладке досок на две сто- роны, до 30 – 36.

При полуавтоматической ребровой сортировке доски после попе- речного транспортера ставятся рабочим на кромку и распределяются по коридорам, образованным роликовым приводным транспортером и ря- дом тонких металлических перегородок разной длины (рис. 16).

|

Рис. 16 – Сортировочное устройство для досок:

1 – продольные транспортеры, 2 – сбрасывающие полки, 3 – поперечный цепной транспортер, 4 – пакеты

Дойдя до того места, где одна из перегородок кончается, доски, находившиеся в данном коридоре, выпадают при помощи наклонных плоскостей в сторону на соответствующее место (стол, как показано на рисунке, или цепной поперечный транспортер).

В дальнейшем доски укладываются в пакеты у столов либо посред- ством поперечных цепей и второго роликового транспортера доставля- ются к механизированному устройству для укладки в сушильные ваго- нетки. Максимальная производительность ребровой сортировки до 30 досок в минуту.

Раскрой сырья

Для получения деталей заданной формы и качества осуществляют комплекс технологических операций, каждая из которых в установлен- ной последовательности формирует деталь.

При этом форма и размеры заготовки последовательно приближа- ются к форме и размерам готовой детали. На последнем переходе техно-

логического процесса получается действительный размер и требуемое качество детали.

Технологические операции механической обработки заготовок ха- рактеризуются изменениями размеров благодаря силовому воздействию на заготовку путем удаления слоя или упрессовки материала.

Величина этого слоя дает возможность установить необходимые по- тери материала и затраты энергии на осуществление технологической операции.

Промежуточные размеры заготовки на всех переходах технологи- ческого процесса изготовления детали связаны между собой, образуя технологические цепи.

Для определения межпереходных размеров необходимо знать вели- чину изменения размера при переходе от одной операции к другой.

Разница в размерах заготовки между смежными переходами, обу- словленная снятием слоя, называется операционным припуском. При этом разность размеров определяется по нормали к поверхности обра- ботки. Если не предусмотреть операционный припуск, то невозможно практически выполнить эту технологическую операцию.

Слой материала, удаляемый с заготовки в результате осуществления всех переходов технологического процесса, называется общим суммар- ным припуском. Общий припуск определяется как разность заготовки и детали, измеренных по нормали от одной базы.

Припуски могут быть односторонними, удаляемыми с одной сторо- ны заготовки, и двухсторонними, удаляемыми обработкой двух сторон. Двухсторонние припуски могут быть симметричными, одинаковы-

ми и разными по величине, асимметричными.

Припуски могут быть определены расчетами – расчетные и дей- ствительные, определенные в реальных условиях производства. Необходимость припусков обусловливается следующими причинами современной технологии: компенсация погрешностей установки заго- товки на станке и компенсации погрешностей формы заготовки, если эти погрешности выходят за пределы допуска детали или проявляются из-за изменения влажности; необходимость удаления дефектного слоя или шероховатости заготовки, образующейся на ее поверхности на предыдущей операции.

Каждая из перечисленных причин является независимой, а обу- словленные ими величины припусков могут взаимно компенсировать- ся. Например, погрешность установки может быть уменьшена, если на смежных переходах обработки используют одни и те же базовые по- верхности заготовок.

При сушке заготовок их размеры уменьшаются в зависимости от из- менения влажности, размера и коэффициента усушки.

При сушке неизбежно некоторое продольное и поперечное коробле- ние заготовок, которое необходимо удалить при обработке заготовки для получения правильной геометрической формы детали.

При сушке заготовок возможно образование трещин, которые недо- пустимы в деталях; их необходимо удалить опиливанием торцов. Для этого необходим соответствующий припуск по длине.

Раскрой древесных материалов на заготовки является первой стади- ей механической обработки.

Цель раскроя – получение заготовок необходимых размеров, из ко- торых при дальнейшей обработке будут получены детали. В настоящее время при осуществлении технологической специализации раскрой вы- полняют на специализированных участках предприятий – изготовите- лей древесных материалов. При такой организации раскроя сокраща- ются объемы перевозок и создаются условия для более рационального использования сырья.

Предприятиям, потребляющим древесные материалы, транспорти- руются только полезные объемы заготовок, значительные объемы отхо- дов, образующихся при раскрое, представляют вторичное сырье и могут быть эффективно использованы по различному назначению.

Процесс раскроя организуется в зависимости от вида раскраиваемо- го материала, объемов производства и назначения заготовок.

По виду получаемых при раскрое заготовок раскрой может быть на черновые заготовки, которые в дальнейшем подвергаются обработке, и на чистовые. В первом случае при раскрое используют черновые базы, во втором – необходимы чистовые базы и применение особых приемов, оборудования и инструмента, обеспечивающих необходимую точность и качество обработки.

По виду раскраиваемых материалов различают раскрой досок, дре- весных плит, листовых и рулонных материалов.

Рациональность процесса раскроя оценивается эффективностью ис- пользования материала и производительностью труда.

Эффективность использования материалов при раскрое является важнейшей задачей современного производства.

В общем виде эффективность использования материала оценива- ется коэффициентом выхода К в заготовок, определяемым процентным соотношением объема, площади, погонажа или массы полученных за- готовок к объему, площади раскроенного материала.

Повышение коэффициента выхода заготовок является важной и сложной проблемой.

Выход заготовок зависит от множества факторов, основными из которых являются пороки древесины, структурные отступления, при- родные дефекты, явные и скрытые, требования к качеству заготовок и их размеры, квалификация рабочих, условия труда, применяемое обо- рудование и инструмент и т. д. По этим причинам раскрой досок на за- готовки производится при непосредственном участии рабочих, которые визуально оценивают качество заготовок и сопоставляют его с требова- нием к качеству изготавливаемых из них деталей.

По степени участия рабочего в осуществлении контроля за процес- сом раскрой различают на индивидуальный и групповой, а по осущест- влению – поперечный и продольный.

Индивидуальный раскрой характеризуется тем, что он осущест- вляется с учетом размеров, качества сырья по наиболее рациональной схеме. Групповой раскрой осуществляется без учета качества сырья по заранее установленной схеме.

Групповой раскрой неспецифицированных пиломатериалов снижа- ет выход заготовок на 7% по сравнению с индивидуальным раскроем.

Поперечный раскрой пиломатериалов осуществляют разделением пиломатериала на заготовки требуемой длины. Продольный раскрой пи- ломатериалов предусматривает разделение материала на заготовки тре- буемой ширины или толщины. В зависимости от последовательности осуществления этих технологических операций раскроя различают при общей оценке раскрой поперечно-продольный и продольно-поперечный. При организации раскроя пиломатериалов необходимо установить соотношение размеров имеющихся досок с размерами заготовок. При этом возможны следующие варианты: размеры сечения досок соответ- ствуют размерам сечения заготовок; ширина досок равна ширине заго- товок, но толщина кратна или превышает толщину заготовки; толщина досок соответствует толщине заготовок, а ширина кратна или превы- шает ширину заготовок; толщина и ширина досок превышают размеры

сечения заготовок или кратны им.

Длина заготовки также оказывает влияние на организацию раскроя пиломатериалов.

Поперечно-продольный раскрой осуществляется в такой последова- тельности: торцевание досок на отрезки с вырезкой дефектов: распили- вание отрезков на заготовки.

Продольно-поперечный раскрой – доски вначале раскраивают рас- пиливанием вдоль на рейки, затем торцуют по размерам заготовки.

Далее осуществляется:

– торцевание досок на отрезки с вырезкой дефектных мест и после- дующей разметкой отрезков и выпиливанием из них заготовок;

– фрезерование пласти, торцевание на отрезки с вырезкой дефект- ных мест, склеивание на зубчатый шип по длине, калибрование, торце- вание на заготовки;

– торцевание досок, склеивание по длине на зубчатый шип, торце- вание на мерные отрезки, фрезерование кромок и пласти, склеивание щита, раскрой щита по ширине на заготовки, калибрование заготовок;

– раскрой досок на рейки, торцевание реек с вырезкой дефектов, склеивание реек в непрерывный брус, раскрой бруса на заготовки.

Увеличение количества типоразмеров заготовок для одновременно- го раскроя их из одной доски резко снизит производительность и может привести к ошибкам. Ошибки станочника при раскрое снижают полез- ный выход заготовок.

Применение дополнительных при раскрое операций разметки, скле- ивания и фрезерования удорожает стоимость заготовок. Сопоставление эффективности повышения выхода заготовок и роста производительно- сти труда показывает, что повышение выхода заготовок более эффек- тивно и соответствует директивному направлению экономии сырья и материалов.

В специализированных раскройных цехах, кроме этого, применяют- ся делительные ребровые станки, многопильные и станки для заделки сучков.

Станок может работать в составе линии и самостоятельно. Производительность такого частично автоматизированного станка, об- служиваемого одним станочником, примерно равна производительно- сти станка, обслуживаемого станочником с двумя подсобными рабочи- ми, а сама работа значительно безопаснее и легче.

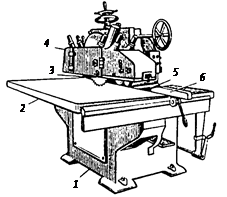

Из станков с механической подачей наиболее совершенными для распиливания отрезков на заготовки являются прирезные станки с гусе- ничной подачей типа ЦДК-4 (рис. 17).

Эти станки обеспечивают высокую прямолинейность реза без приме- нения направляющей линейки, что очень важно при раскрое по разметке, когда рабочий направляет отрезок в станок по карандашной риске.

Однако в большинстве случаев распиливание ведут по направляю- щей линейке, которую устанавливают параллельно пильному диску и на расстоянии, равном ширине заготовки. Если есть обзол, первый рез делают на глаз, а при втором, третьем и других прижимают опиленную кромку к линейке.

Обслуживают станок два человека – станочник и под-собный рабочий. Первый управляет станком и подает в него отрезки, второй принима- ет их и, если нужно, возвраща- ет для повторного реза. Работа на куглопильных станках с ручной подачей аналогична работе на станках с механи- ческой подачей, но менее производительна, менее безо-пасна и требует значительных усилий со стороны станочника при надвигании отрезков на пилу.

Распиливают отрезки вдоль чаще всего на один размер. Лиственные породы для масс-ивных деталей с целью повы- шения выхода рационально

Рис. 17 – Прирезной станок с гусеничной подачей ЦДК-4:

Рис. 17 – Прирезной станок с гусеничной подачей ЦДК-4:

1 – станина, 2 – стол, 3 – пильный диск, 4 – суппорт, 5 – гусеница, 6

раскраивать на два-три размера по ширине. В этом случае линейку на станке устанавливают на самую большую ширину заготовки. Для распиливания на более узкие заготовки без перестановки линейки пользуются специальными устройствами или закладками, ко- торые представляют собой бруски с заплечиками на одном конце.

В производстве изделий из древесины широко используют плит- ные, листовые и рулонные полуфабрикаты из древесных материалов, изготавливаемые в соответствии с требованиями стандартов на них. Получаемые предприятиями стандартные форматы этих материалов раскраивают на заготовки нужных размеров.

Процесс раскроя плитных листовых и рулонных материалов проще, чем досок, поскольку при их раскрое нет ограничений по качеству, цве- ту, дефектам и др. Они стабильны по качеству и формату.

Основными ограничениями при осуществлении раскроя плитных и листовых материалов являются количество и размеры заготовок. Количество типоразмеров заготовок должно соответствовать их ком- плектности на выпуск изделий, предусмотренных программой.

Раскрой плитных и листовых материалов в отношении организации по назначению получаемых заготовок принято делить на три вида: ин- дивидуальный, комбинированный и смешанный.

При индивидуальном раскрое каждый формат полуфабриката рас- краивается на один типоразмер заготовки. При комбинированном виде

раскроя из одного формата можно выкраивать по нескольку различных типоразмеров заготовок.

При смешанном раскрое возможно использование вариантов ин- дивидуального и комбинированного раскроя для различных случаев. Эффективность раскроя по рациональности использования материалов оценивается коэффициентом выхода заготовок.

В производстве изделий из древесины широко используются древесно-стружечные и древесно-волокнистые плиты. Организация рационального раскроя их является важнейшей задачей современного производства.

Повышение коэффициента выхода заготовок из древесно- стружечных плит на 1% в общем итоге их потребления выражается эко- номией миллионов кубометров плит, эффективность в денежном выра- жении составит миллионы рублей.

Эффективность раскроя зависит от применяемого оборудования и организации процесса раскроя плит и листовых материалов. По техно- логическим особенностям применяемое при раскрое плит оборудование можно разделить на три группы.

К первой группе относятся станки, имеющие несколько суппортов продольного пиления и один – поперечного.

Раскраиваемый материал укладывают на стол-каретку. При движе- нии стола в прямом направлении суппорты продольного пиления рас- краивают материал на продольные полосы.

На каретке имеются переставные упоры, воздействие которых на конечный выключатель вызывает автоматическую остановку каретки и привод в движение поперечного суппорта пиления.

Ко второй группе относятся станки, имеющие также несколько суппортов продольного пиления и один поперечного, но стол каретки состоит из двух частей. При продольном пилении обе части стола со- ставляют одно целое, а при обратном движении каждая часть движется отдельно до стопорной позиции, определяющей положение поперечно- го реза. Таким образом достигается совмещение поперечных резов от- дельных полос.

К третьей группе относятся станки, имеющие один суппорт про- дольного пиления и несколько суппортов – поперечного. После каждого хода суппорта продольного пиления полоса на подвижной каретке по- дается для поперечного раскроя. При этом срабатывают те суппорты, которые настроены на раскрой данной полосы. Суппорт продольного пиления может выполнять несквозной рез (подрезание). Кроме этого, имеются однопильные форматно-раскроечные станки.

Первая группа оборудования (например, станок ЦТЗФ-1) ориенти- руется на выполнение простейших индивидуальных раскроев (рис. 18). Это дает низкий коэффициент использования материала. При реализа- ции более сложных схем после продольного раскроя возникает необхо- димость в съеме отдельных полос со стола с дальнейшим их накоплени- ем для последующего индивидуального раскроя. При этом резко возрас- тают трудозатраты, падает производительность.

|

Рис. 18 – Торцовочный шарнирно-маятниковый станок:

1 – педаль; 2 – направляющая линейка; 3 – стол; 4 – рукоятка перемещения пилы вручную; 5 – пила; 6 – электродвигатель; 7 – рычаги; 8 – рукоятка зажима; 9 – ко- лонна; 10 – маховичок подъема колонны; 11 – станина

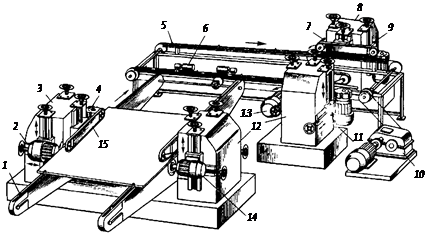

Вторая группа (например, станок Ц2К12) позволяет выполнять схе- мы раскроя с разнотипностью полос, равной двум. При большой раз- нотипности возникают те же трудности, что и в первом случае (рис. 19).

На форматных станках современных конструкций предусмотрены не только дисковые пилы, но и фрезы для одновременного получения точных размеров и заданного профиля.

Третья группа (станки ЦТМФ, МРП, ЦФ) позволяет выполнить рас- крой более сложных схем с разнотипностью полос до пяти. Эта группа

Рис. 19 – Схема двухпильного концеравнительного станка Ц2К12:

1 – маховичок; 2 – винт; 3 – электродвигатель; 4 – подвижная стойка; 5 – кожух; 6 – пила; 7 – прижим; 8 – вал механизма подачи; 9 – неподвижная стойка; 10 – редуктор; 11 – электродвигатель подачи; 12 – упор цепи механизма подачи; 13 – кронштейн- стрела; 14 – магазин-питатель фанеры, а также для опиливания по периметру щитовых заготовок

оборудования имеет высокую производительность и наиболее перспек- тивна (рис. 20).

Линия раскроя листовых и плитных материалов МРП предназначена для раскроя древесных листовых и плитных материалов на заготовки в мебельном и других производствах.

Раскрой выполняется одной продольной и десятью поперечными пилами. Оригинальное подающее устройство позволяет снимать со штабеля и одновременно подавать к режущему инструменту пачку из нескольких листов материала.

В процессе подачи и обработки раскраиваемая пачка находится в за- жатом состоянии.

Пачки подаются с повышенной скоростью, резко уменьшающейся при подходе к рабочей позиции. Все это обеспечивает высокую произ- водительность и повышенную точность раскроя материала.

Специальные электрические блокировки делают работу на линии безопасной и защищают механизмы линии от повреждения. При от-

Рис. 20 – Схема четырехстороннего форматного станка ЦФ-2:

1, 5 – цепи механизма подачи; 2, 7, 13, 14 – пильные суппорты; 3, 8 – подвижные стойки; 4, 9, 11 – фрезерные суппорты; ролик;

10 – привод механизма подачи; 12 – неподвижные стойки;

15 – прижим; 6 – опорный ролик.

ключении линии происходит электротермодинамическое торможение

шпинделей режущего инструмента.

На мебельных предприятиях используют станки с автоматической подачей, имеющие одну продольную и десять поперечных пил. На таком станке можно вести раскрой по пяти программам. Поперечные пилы устанавливают на программу вручную.

Минимальное расстояние между первой и второй поперечными пи- лами (левой по ходу подачи) 240 мм. Между остальными пилами мини- мальное расстояние 220 мм.

Станок может раскраивать одновременно две плиты по высоте тол- щиной 19 мм или три плиты толщиной 16 мм каждая. Резы продоль- ной пилы по программам должны производиться с последовательным уменьшением оптимальных полос. Например, первый рез 800 мм, вто- рой – 600, третий – 350 и т. д.

Плиты укладывают на загрузочный стол поперек и выравнивают по перемещаемой упорной линейке. Нажатием рукоятки, расположенной под рабочим столом, продольную пилу приводят в рабочее положение, и она отрезает первую полосу пакета плит.

В период рабочего хода отрезанная полоса укладывается на рычаг и зажимается пневматическими прижимами, что делает невозможным смещение пропила. После произведенного продольного реза пила ухо- дит под стол и возвращается в исходное положение.

Во время опускания продольной пилы расположенный за ней пере- мещаемый стол приподнимается над уровнем рычага и принимает на себя отрезанные полосы. Затем стол движется в поперечном направле- нии. Левая крайняя пила, установленная стационарно, обрезает кромку плиты (10 мм) для создания базы.

Остальные поперечные резы выполняются согласно выбранной программе. Раскроенные заготовки по наклонной плоскости подают на стол и укладывают в стопы. Затем цикл раскроя повторяется согласно выбранным программам.

Станок с автоматической подачей SpK401 имеет одну поперечную пилу и пять продольных. Продольные пилы по программе устанавлива- ются автоматически.

На этом автоматическом станке можно производить поперечную и продольную распиловку древесно-стружечных плит в стопе высотой до 80 мм по заранее установленной программе.

Станок оснащен раздельными опорными столами. Каждая из ча- стей стола может отдельно приводиться в движение, что необходимо при смешанном раскрое. Поперечные распиловки выполняются после того, как части стола совмещены по поперечным резам. Поперечный рез сквозной на всю ширину плиты. При раскрое плит со сквозными по- перечными резами все части стола соединяются и работают синхронно. Стол загружают с помощью загрузочного устройства. Пакеты, уло- женные загрузчиком, выравнивают по длине и ширине автоматически. Выровненный пакет зажимается на тележке стола автоматически закры- вающимися зажимными цилиндрами и подается на продольные пилы

или поперечную пилу в зависимости от установленной программы.

Пилы вращаются в противоположных направлениях таким образом, что подрезающая работает при попутной, а основная пила при встреч- ной подаче. Подрезающая пила имеет настроечное перемещение в осе- вом направлении для точной установки относительно диска основной пилы.

При обрезке плит на этом станке получается точный рез без вы- крашивания даже очень чувствительного к нему материала на кромках. Имеются полуавтоматические станки, у которых также используются подрезающие пилы, но поступательное перемещение при раскрое со- вершает пильный агрегат при неподвижной плите.

Заготовки перемещаются или вручную до упора в ограничительную линейку, или кареткой, позиции которой устанавливаются посредством настраиваемых упоров (в соответствии с шириной продольных пазов) и конечных выключателей.

Такой станок используется для форматного раскроя панельных ла- минированных материалов и облицованных пластиком. Точность рас- кроя выполняется до 0,1 мм.

Производительность станка при обрезке древесно-стружечных плит на требуемый формат равна 5,85 м3/ч. На станке вместо органов ручного управления подачей материала при продольном раскрое можно устано- вить автоматический толкатель, который контролируется электронным устройством.

Последнее программируется на выполнение определенных пропи- лов с применением пильного полотна необходимой толщины.

При раскрое древесно-стружечных плит применяют пилы дисковые диаметром 350 – 400 мм с пластинками из твердого сплава. Скорость резания при этом равна 50 – 80 м/с, подача на зуб пилы зависит от об- рабатываемого материала, мм: древесно-стружечных плит – 0,05 – 0,12, древесно-волокнистых плит – 0,08 – 0,12, фанеры при продольном резе

– 0,04 – 0,08, фанеры при поперечном резе – до 0,06.

Для организации рационального раскроя плитных, листовых и ру- лонных материалов технологами разрабатываются карты раскроя. Карты раскроя представляют собой графическое представление расположения заготовок на стандартном формате раскраиваемого материала. Для со- ставления карт раскроя необходимо знать размеры заготовок, форматов подлежащего раскрою материала, ширину пропилов и возможности оборудования.

Поступающие на предприятие древесно-стружечные плиты обычно имеют поврежденные кромки.

Поэтому при разработке карт раскроя необходимо предусмотреть предварительную опиловку плит для получения базовой поверхности по кромке. Если выкраивают заготовки с припуском, предусматривающим их опиливание по периметру на дальнейших операциях, то такое опили- вание кромок плит можно исключить. При разработке карт раскроя необ- ходимо учесть конкретно все особенности поступаемых материалов.

В масштабе на формате раскраиваемого материала располагают все выкраиваемые из него заготовки.

Если раскраивают облицованный материал, ламинированные пли- ты, фанеру и подобные древесные материалы, то при составлении карт раскроя необходимо располагать заготовки на формате с учетом направ-

ления волокон на облицовке. В таком случае заготовки имеют опреде- ленность размера вдоль и поперек волокон. Составление карт раскроя для крупного предприятия является важной, сложной и трудоемкой за- дачей. В настоящее время разработаны методики составления карт рас- кроя плитных, листовых и рулонных материалов с одновременной опти- мизацией плана раскроя.

Оптимальный план раскроя – это совокупность различных схем рас- кроя и интенсивность их применения с обеспечением комплектности и минимума потерь на определенный период работы предприятия. При составлении карт раскроя оставляют только те приемлемые варианты, которые обеспечивают выход заготовок не менее установленного преде- ла (для древесных плит 92%). Процедура оптимизации процесса рас- кроя сложная и решается с помощью ЭВМ, начиная с ввода информации о потребных заготовках, получение полос при различных вариантах со- четания с учетом возможных поворотов заготовок и применяемого обо- рудования.

Затем происходит решение задач линейного программирования с выявлением базисного варианта допустимых решений уравнений по комплектности, нахождения оптимального.

Лесопильные рамы

Для раскроя пиловочных бревен на доски и брусья могут быть при- менены либо лесопильные рамы, либо круглопильные станки, либо ленточно-пильные станки.

Имеется много разновидностей лесопильных рам, среди которых основные следующие: вертикальные и горизонтальные, одноэтажные и двухэтажные, одношатунные и двухшатунные, стационарные и пере- движные, большой мощности и малой мощности, быстроходные и тихо- ходные, обычные и специальные.

В вертикальных лесопильных рамах рамка с пилами движется в вер- тикальной плоскости, в горизонтальных – в горизонтальной плоскости. Горизонтальные рамы имеют обычно одну пилу и поэтому малопроиз- водительны.

Применяются для специальных случаев, например, при распиловке кряжей твердых пород на брусья, предназначенные для выработки стро- ганой фанеры.

В зависимости от расположения посылочных вальцов и привода можно различать двухэтажные и одноэтажные рамы. В двухэтажных, имеющих большую высоту, в нижнем этаже здания располагаются части

привода, а в верхнем – рабочие части станка (включая посылочные валь- цы), необходимые для распиловки бревна. В одноэтажных весь станок, имеющий небольшую высоту, располагается в одном этаже. Наиболее производительны рамы двухэтажные.

Большинство рам предназначается для постоянной, стационарной, установки на мощном фундаменте. Имеются также рамы для частых передвижений, они легко разбираются или перевозятся целиком, уста- навливаются на облегченных или разборных фундаментах.

Можно различать также рамы тяжелые, отличающиеся большой мощностью привода, значительным весом и высокой производитель- ностью, и рамы легкие с малым весом и мощностью и соответственно малой производительностью. Рамы с большим числом ходов пильной рамки в минуту часто называют быстроходными, а с малым числом – тихоходными. Обычно рамы предназначаются для распиловки бревен и брусьев длиной от 3 м и более, однако имеются специальные рамы:

– для распиловки брусьев – брусовые,

– только для распиловки коротких бревен (длиной 1 – 2 м) – короты- шевые;

– для выпиловки тонких тарных дощечек выпускаются специальные быстроходные рамы с малой величиной хода пильной рамки.

Устройство лесопильной рамы (рис. 21).

|

Рис. 21 – Общий вид лесопильной рамы

Лесопильная рама состоит из станины, механизма резания, механиз- ма подачи, органов управления, смазочных приборов и оградительных устройств.

Механизм резания состоит из коленчатого вала, шатуна, пильной рамки, в которую устанавливаются пилы в соответствии с рассчитан- ными поставами. Сама пильная рамка состоит из вертикальных стоек, выполненных в виде пустотелых стальных труб и прочных стальных поперечин. Каждая рамка имеет четыре ползуна, которые делаются из текстолита.

В рассматриваемых рамах ползуны насажены на шарниры, чтобы пильная рамка могла изменять наклон даже во время движения.

На станине установлен механизм, обеспечивающий подачу бревна. Рама имеет ворота, открывающиеся независимо друг от друга, – верх-

ние и нижние. Направляющее устройство для бревен, выполненное в виде двух стальных пластин, служит для правильного базирования бревен во время распиловки; пластины входят в пропилы по бокам бруса.

Основными особенностями данной рамы, по сравнению с ранее применявшимися, являются: специализация рам по способу распилов- ки; дистанционное механизированное управление всеми необходимыми операциями (за исключением тормоза) с пульта управления, размеща- емого на тележке либо в другом месте; частично автоматизированное управление рамой, полностью автоматизированные подъем переднего и заднего верхних вальцов и наклон пил.

Другими особенностями рассматриваемой рамы являются увели- ченная мощность, новый тип посылочного механизма, более надежно обеспечивающего увеличенные посылки, надежная система устройств по технике безопасности.

Рама РД-75-7 отличается следующими особенностями: отсутствием механизма автоматического подъема верхних вальцов рамы, усиленной мощностью привода механизма резания, применением укороченных пильной рамки и пил, что обеспечивает лучшую устойчивость пил и позволяет снизить толщину их на 0,2 мм.

На базе конструкций рам РД-75-6 и РД-75-7 выпускается рама РД-50-3 для распиловки более тонкого леса.

Для распиловки толстомерного сырья вразвал и выпиловки бруса изготовляются рамы РД-110-3, а для распиловки толстомерных брусьев

– рамы РД-110-4.

Относительно типа лесопильной рамы следует отметить, является ли она обычной или специальной, стационарной или передвижной, од- ноэтажной или двухэтажной, одношатунной или двухшатунной. Кроме

того, отмечается марка рамы или завод-изготовитель. Могут быть и дру- гие отличительные особенности, например, механизация подъема ворот рамы.

Просветом называют расстояние между вертикальными стойками пильной рамки. Наиболее распространенные величины просветов – от 500 до 1000 мм. Просвет определяет наибольшую толщину бревна, ко- торое может быть распилено, и до известной степени обусловливает другие показатели рамы: возможное число оборотов, вес движущихся частей и всей рамы и т. д. При большом просвете пильная рамка бу- дет тяжелее. В связи с большим весом будут возникать и большие силы инерции, а это приведет к необходимости уменьшения числа оборотов. Просвет лесопильной рамы выбирают по характерной специфика- ции бревен, причем ориентируются на толстые бревна, имеющие доста- точный удельный вес в спецификации. Самые толстые, но единичные бревна в расчет не принимают, так как излишние размеры просвета вы-

зывают снижение производительности рамы. Просвет рамы определяется по равенству:

B = d + c + 2 · a,

где d – наибольший диаметр бревна в вершине, см;

с – наибольший сбег у наиболее длинного и толстого бревна, см;

а – запасное расстояние между вертикальной стойкой и комлем с одной стороны, см; запас берется для учета овальности бревна, су- чьев, наростов, закомелистости, кривизны и составляет примерно 5 см.

Наибольший диаметр бревна, которое может быть пропущено через раму данного просвета, определяется из выражения

d = B – (c + 2 · a).

У современных рам число оборотов вала составляет 250 – 380 в ми- нуту. У малых рам оно может быть меньше. Число оборотов вала рамы и высота хода пильной рамки определяют скорость резания, а следова- тельно, скорость подачи и производительность станка. Хотя с увеличе- нием числа оборотов вала производительность рамы возрастает, боль- шое увеличение числа оборотов становится невозможным вследствие возникновения весьма больших сил инерции, вертикальных и горизон- тальных. При этом силы инерции увеличиваются пропорционально ква- драту числа оборотов.

Высота хода пильной рамки Н является второй величиной, опреде- ляющей скорость резания в раме, а следовательно, скорость подачи и производительность.

У современных рам высота хода равна 450 – 700 мм. Увеличение высоты хода рамы вызывает почти пропорциональное увеличение сил инерции, однако относительное увеличение их по сравнению с увеличе- нием этих сил при повышении числа оборотов для достижения одинако- вой производительности будет несравненно меньше.

Поэтому увеличение высоты хода рамки для увеличения произво- дительности будет иметь значительное преимущество по сравнению с увеличением числа оборотов и в настоящее время широко практикуется машиностроительными заводами при конструировании рам и непосред- ственно лесопильными заводами при реконструкции рам. В последнем случае высота хода пильной рамки увеличивается без увеличения сил инерции, для чего несколько снижается число оборотов вала рамы. В ко- нечном результате увеличивается производительность.

Так, в рамах с ходом 500 мм и длиной шатуна 2000 мм при увеличе- нии хода на 20% для сохранения прежнего значения наибольшей силы инерции следует уменьшить число оборотов на 9,6%, что увеличит ско- рость резания и производительность на 8,5%.

Силы инерции являются вредными, но неизбежными при кривошипно- шатунном механизме. Они в 7 – 9 раз больше полезных сил резания.

Обычно в производственных расчетах имеют дело со средней ско- ростью резания.

Наибольшее число пил, которое можно установить в лесопильной раме, важно для учета при составлении поставов. Оно связано с ши- риной просвета и конструкцией пильной рамки; малый просвет не по- зволит устанавливать много пил; число пил ограничивается также боль- шими усилиями, возникающими от натянутых в пильной рамке пил и действующими на поперечины пильной рамки. Наибольшее число пил указывается в паспортах лесопильных рам; в мощных рамах предельное число пил составляет 12 – 20, в специальных – до 40 и больше, в рамах малой мощности – 6 – 10.

Все указанные рамы имеют непрерывную подачу бревен.

Кроме мощных механизированных, выпускаются одноэтажные рамы малой мощности.

Типы посылочных механизмов. Различают посылочные механизмы с непрерывной и толчковой подачей бревна. При непрерывной подаче бревно подается равномерно.

Принцип работы толчковых посылок заключается в следующем: за часть оборота рамы бревно подается на пилы, за остальную часть обо- рота – остается неподвижным. Таким образом, бревно подается как бы толчками, поэтому посылка названа толчковой.

Толчковые посылки при правильной регулировке теоретически об- ладают хорошими кинематическими свойствами.

Однако эти свойства сохраняются только на малых оборотах, со- всем теперь не применяющихся. На рамах с большим числом оборотов посылка толчками вызывает значительные силы инерции бревна, из-за чего нарушаются предполагаемые кинематические соотношения в дви- жущихся частях рамы, и работа толчковых посылок приближается к ис- каженной непрерывной подаче с возникновением больших напряжений в деталях толчкового посылочного механизма. Последнее обстоятель- ство вызывает быстрый износ и слабину в шарнирных соединениях ме- ханизма, а также его поломку. Поэтому на современных быстроходных рамах применяются исключительно посылочные механизмы непрерыв- ного действия.

Наклон пил. Для правильной распиловки необходимо, чтобы все пилы были установлены с правильным и одинаковым наклоном или с некоторым отклонением нижней части пил от отвесной линии. Величина линейного наклона измеряется на части длины пилы, равной высоте хода пильной рамки. В соответствии с необходимостью отхода зубьев пил от пропила в момент подъема пильной рамки или ее холостого хода (когда пилы не могут производить резания) линейный наклон теорети- чески должен быть равен величине посылки, приходящейся на холостой ход рамки. Для получения практического значения к теоретическому на- клону прибавляют 1 – 3 мм.

Для установки и проверки наклона пил применяются специальные приборы и приспособления.

Посылка. Посылкой, как указывалось выше, называют подачу, или надвигание бревна за один оборот вала рамы. Посылки различают фак- тические и конструктивные. Конструктивные посылки подсчитывают по кинематическим схемам.

Фактические посылки всегда меньше конструктивных вследствие скольжения бревен при пилении на посылочных вальцах и дополни- тельного скольжения в посылочном механизме при большой нагрузке рамы. Величина посылки может быть определена либо по рискам – сле- дам пил на плоскостях пропилов, либо по времени распиловки бревен определенной длины.

По первому способу рассчитывают фактические посылки только на данном участке длины, так как величина посылки по длине бревна меняется в силу увеличения суммы высот пропилов от вершинной к комлевой части и связанного с этим увеличения скольжения бревна на посылочных вальцах и в самом посылочном механизме. Поэтому всегда

указывают место измерения посылок. Обычно их измеряют в средней, комлевой или вершинной части бревна. Для большей точности отчерки- вают карандашом на измеряемой плоскости пропила десять рисок, из- меряют их и результат делят на 10.

Фактические посылки, определенные по времени распиловки, пред- ставляют средние действительные посылки на данном бревне и опреде- ляются по следующей формуле:

Δ ф = L · 1000 · 60 / (T · n),

где L – длина бревна, м;

Т – продолжительность распиловки бревна;

n – число оборотов вала рамы в минуту.

Наибольшая возможная посылка определяется в основном состоя- нием пил, мощностью привода и качеством распиловки. Состояние пил характеризуется жесткостью полотна, жесткостью зубьев, емкостью впадин зубьев, в которых размещаются опилки при значительном их уплотнении. Хорошее состояние пил обеспечивает правильные прямо- линейные пропилы.

Мощность привода лесопильных рам учтена в пределах до 70 кет. При меньшей мощности привода посылки должны быть скорректирова- ны по фактической мощности.

При наличии рам с ходом иным, чем 600 мм, и при достаточной мощности привода посылки могут быть пропорционально изменены. Посылки для распиловки бруса находят по отдельной таблице, при этом они близки к посылкам для распиловки и вразвал, если условно прирав- нять толщину бруса диаметру бревна.

Для легких и облегченных рам, а также рам с толчковой посылкой за максимальную принимается наибольшая посылка, возможная по кон- струкции механизма.

Для распиловки других пород вводятся поправочные коэффици- енты, на которые множатся посылки для основных хвойных пород. Значения этих коэффициентов следующие: для лиственницы – 0,85, для дуба и ясеня – 0,65, бука – 0,7, березы – 0,85, ольхи – 0,95 и осины – 1.

Возможную наибольшую посылку по мощности привода (мм) мож- но рассчитать на основании выведенных ранее выражений для скорости подачи.

Откуда

u = Δ n / 1000.

Δ max = 60 · 102 · 1000 · N · nu / (K · b · h · n),

где N – мощность привода рамы, кет;

nu – коэффициент полезного действия рамы;

К – коэффициент удельного сопротивления резанию;

b – ширина пропила, мм;

h – суммарная высота пропила на середине длины бревна, мм;

n – число оборотов вала рамы в минуту.

Среднее значение коэффициента для распиловки бревен вразвал 0,73, для первого прохода при брусовочном способе – 0,63, для второго прохода при брусовке – 0,95.

Таким образом, в основном посылки прямо пропорциональны мощ- ности привода (до пределов, определяемых работоспособностью пил) и обратно пропорциональны диаметру и числу пил в поставе. Наибольшая посылка, достигнутая рамщиками при распиловке тонких хвойных бре- вен на рамах с высотой хода 600 мм, составляет 55 мм. Скорость по- дачи бревен в современных высокопроизводительных рамах достигает 15 – 21 м/мин.

Наибольшая мощность составляет 100 – 125 кет.

Механизмы, обслуживающие лесопильную раму. В лесопильную раму бревна подаются при помощи продольного цепного транспортера, имеющего скорость 25 – 35 м/мин и автоматический останов бревна в конечном пункте, вследствие чего этот механизм получил название ав- томатической бревнотаски.

Для подачи бревен в раму, правильного направления их по поставу и удержания в нужном положении во время распиливания перед рамой устанавливают две тележки – зажимную и поддерживающую.

В современной зажимной тележке имеется механизированное при- способление для передвижения ее к раме и от рамы, а также механизи- рованное управление основными операциями по зажиму и правильному направлению бревна.

Тележка имеет сиденье для рамщика. Скорость переднего хода тележки для подачи тонких бревен составляет 40 – 50 м/мин и обрат- ного хода 90 – 100 м/мин. В зажимной тележке все основные опера- ции – зажим бревна, его поворот вокруг продольной оси и перемеще- ние конца бревна в сторону – частично или полностью механизиро- ваны при помощи пневматических, механических или гидравличе- ских устройств.

В полуавтоматических устройствах применяется дистанционное управление указанными операциями с неподвижного пульта управле- ния. Зажим бревна осуществляется при помощи клещей либо роликов- звездочек.

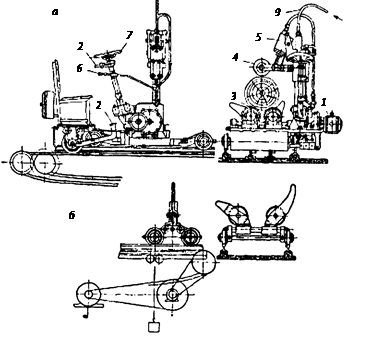

Одна из зажимных механизированных тележек показана на рисун- ке 22. Она имеет пневматическое управление зажимом бревна. Зажим производится тремя роликами-звездочками, из которых два расположе- ны внизу на одном постоянном уровне, а третий сверху и имеет верти- кальное перемещение для зажима бревна.

Перемещение верхней звездочки осуществляется от вертикально- го пневматического цилиндра. Поворот бревна механизирован посред- ством вращения нижних звездочек.

|

Сжатый воздух подается в пневматические цилиндры на тележку через длинные гибкие резиновые шланги от специальной компрессор- ной установки, обслуживающей также ряд других механизмов. В тележ- ке этого типа бревно перемещается при помощи ручного маховика, од- нако в тележках многих других типов оно механизировано. Тележки с зажимом бревен звездочками позволяют захватывать бревно не в конце, как это обязательно приходится делать на клещевой тележке, а в любом месте по длине.

Сжатый воздух подается в пневматические цилиндры на тележку через длинные гибкие резиновые шланги от специальной компрессор- ной установки, обслуживающей также ряд других механизмов. В тележ- ке этого типа бревно перемещается при помощи ручного маховика, од- нако в тележках многих других типов оно механизировано. Тележки с зажимом бревен звездочками позволяют захватывать бревно не в конце, как это обязательно приходится делать на клещевой тележке, а в любом месте по длине.

Рис. 22 – Рамные тележки:

а – зажимная с пневматическим зажимом, б – поддерживающая

Такое устройство дает возможность регулировать время и точку зажи- ма бревна в зависимости от скоростей подачи и обратного хода тележки.

Широкое распространение получили гидравлические тележки. В последнее время начали применять полуавтоматические тележки с дистанционным управлением с неподвижного пульта.

Поддерживающая тележка представляет собой опору, передвигаю- щуюся по рельсовому пути на четырех колесах.

Она обычно имеет приспособление автоматической откатки в на- чальное положение для приемки следующего сбрасываемого бревна; приспособление устанавливается часто в виде груза, подвешенного на тросе, перекинутом через блок.

Для механической подачи бревна с бревнотаски на тележки приме- няют специальный механизм – сбрасыватель, приводимый в движение механическим, гидравлическим или пневматическим способом.

В современных станках направляющие плоскости устанавливаются встроенными в задние ворота лесопильной рамы или на балках непо- средственно за лесопильной рамой.

Для продольного перемещения досок, длинных горбылей и брусьев после распиловки бревен и выхода их из направляющих плоскостей применяют приводные роликовые транспортеры.

От первой рамы ко второй брус перемещается в брусовочном потоке при помощи специального механизма – брусоперекладчика.

Перед рамами второго ряда для подачи бруса устанавливаются не- приводные ролики, а также специальные роликовые аппараты для за- правки конца бруса в подающие вальцы рамы и центрирования его по поставу.

Чаще всего роликовый аппарат состоит из приводного рифленого ролика, поворачивающегося от рычага в горизонтальной плоскости. Вводится автоматическая заправка брусьев в раму при помощи специ- альных устройств – манипуляторов.

За лесопильными рамами второго ряда устанавливаются ролико- вые приводные транспортеры со специальным разделительным устрой- ством, предназначенным для отделения чистообрезных досок, получен- ных из бруса, от боковых необрезных досок.

Разделительное устройство снабжено направляющим аппаратом с двумя длинными металлическими полосами, устанавливаемыми над роликами транспортера.

Чистообрезные доски проходят между направляющими полосами и поступают на ленточный транспортер, а боковые сбрасываются с кон- цов роликов на поперечный цепной транспортер.

Усовершенствование механизации рабочего места лесопильной рамы имеет решающее значение для повышения производительности оборудования, так как оно определяет высшую степень использования производственной мощности лесопильной рамы.

Приемы работы на лесопильных рамах. На большинстве рамных те- лежек рабочее место рамщика находится на самой тележке, и все управ- ление рамой и вспомогательными механизмами производится рамщи- ком с этого рабочего места.

Очередное бревно, подлежащее распиливанию, находится на брев- нотаске. Рамщик нажимом на соответствующий трос, расположенный над его плечом, включает механический сбрасыватель бревен, который специальными рычагами-толкателями сталкивает бревно на две тележ- ки перед лесопильной рамой – зажимную и поддерживающую.

Поворачивая бревно вокруг продольной оси и перемещая его конец в сторону, рамщик придает бревну правильное положение, обеспечива- ющее получение наибольшего возможного количества пиломатериалов при хорошем их качестве.

Плотно зажатое клещами или роликами-звездочками зажимной тележки бревно подается в лесопильную раму при помощи механизма перемещения тележки к раме.

Правильное положение бревна заключается в следующем: прямое бревно заправляется так, чтобы его продольная ось прошла через сере- дину постава пил.

Так как постав пил находится посередине пильной рамки, а рельсы перед рамой устанавливаются симметрично относительно этой середи- ны и под прямым углом к посылочным вальцам, продольная ось прямо- го бревна должна совпадать с осью рельсов.

Кривые бревна без метика устанавливают кривизной вниз. Кривые бревна со значительными метиками располагают по метику, по которо- му устанавливаются также и все прямые бревна, причем при распиловке вразвал метик должен быть расположен вертикально, а при выпилива- нии бруса (в первом проходе) – горизонтально.

Бревна неправильной формы устанавливаются так, чтобы они прош- ли через раму устойчиво и без выкручиваний. Одновременно необходи- мо стремиться, чтобы в подаче очередного бревна не было разрыва с предыдущим. Разжатая зажимная тележка автоматически откатывается назад для приема следующего бревна; при этом тележку надо останав- ливать с учетом длины следующего бревна.

Пилы, подготовленные пилоправной мастерской, устанавливает рамщик с помощником перед началом работы рамы.

Дефекты распиловки на лесопильных рамах. Вследствие непра- вильных приемов работы на лесопильной раме, неудовлетворительного состояния оборудования и неточностей в подготовке и установке пил в процессе распиловки появляются распиленные бревна, дающие пило- материалы либо неправильной формы, либо неточных размеров, либо с дефектами древесины, которых можно было бы избежать.

Основным видом дефектов является неточный размер толщины до- сок или брусьев. Например, в досках толщиной 32 мм и менее допуска- ется отклонение от номинальных размеров +1 мм, а в досках толщиной 40 мм и более +2 мм. Доски с большими отклонениями относятся к бра- кованным. Причины брака должны быть устранены. В частности, при- чинами рассматриваемого брака могут быть: неправильная подготовка и установка пил, заключающаяся либо в плохой вальцовке, неправильном разводе или плющении зубьев, либо в плохом их натяжении; неодинако- вая толщина парных прокладок; применение слишком узких пил.

Другим основным видом брака может быть крыловатость, когда по- верхность досок не плоская, а винтообразная (крыловатая). Получается это вследствие поворота бревна во время распиловки вокруг продольной оси. Основной причиной такого брака является то, что бревно в течение некоторого времени было не закреплено в клещах тележки, а установка бревна была произведена без учета особенностей формы. Причинами этого брака могут быть также неправильная установка пил (не по отвесу, с вывертом верха пил относительно низа), износ середины посылочных вальцов.

Другими, более редкими неправильностями при распиловке бревен могут быть: кривизна доски или бруса, при которой пласти имеют кри- волинейные поверхности; волнистый распил, когда на пластях получа- ется волнистая поверхность; метиковые трещины в боковых досках, что указывает на установку бревен при распиловке без учета расположения метика.

Производительность рамы может быть выражена числом распи- ленных бревен, в кубометрах распиленного сырья, в погонных метрах. Чаще всего производительность выражают в кубометрах сырья. Иногда производительность учитывают также по площади пластей досок. Для определения производительности примем следующие обозначения:

Δ – посылка, мм;

n – число оборотов вала рамы в минуту; К – коэффициент использования рамы; Т – время работы, мин;

L – длина бревна, м;

ну:

q – объем бревна, м³;

b ср – средняя ширина доски, м;

z – число досок в поставе.

Линейная производительность по пропуску погонных метров в сме-

A 1 = Δ · n · K · T / 1000.

Производительность по числу бревен:

A 2 = Δ · n · K · T / (1000 · L).

Производительность в кубометрах сырья:

A 3 = Δ · n · K · T · q / (1000 · L).

Производительность по площади пластей досок (м²):

A 4 = Δ · n · K · T · b ср · z / 1000 = A 1 · b ср · z.

Посылка выбирается из расчетных технических посылок. Длина

бревна берется без припуска на оторцовку, а разница учитывается в ко- эффициенте использования.

Коэффициент использования лесопильных рам К учитывает тех- нически неизбежные простои, косвенные затраты времени и скрытые потери машинного времени. Он определяет отношение времени, затра- ченного непосредственно на распиловку бревен, к рабочему времени смены. Этот коэффициент установлен (той же инструкцией, что и по- сылки) для механизированных лесопильных цехов в размере 0,864 и для полумеханизированных – 0,765 (Бершадский,1978).

Сравнительная производительность лесопильных рам различных типов, работающих в различных условиях, зависит от:

– технической характеристики рам;

– породы, диаметра и длины распиливаемых бревен;

– физического состояния, степени чистоты поверхности бревна;

– способа распиловки; характеристики поставов; требуемой чисто- ты и точности распиловки;

– качества пил, профиля зубьев, способов подготовки и установки;

– технического состояния лесопильной рамы и ее оборудования, ка- чества их обслуживания, степени механизации и правильности органи- зации и обслуживания рабочего места; правильности организации тех- нологического процесса, как в лесопильном цехе, так и по всему потоку лесопильного производства.

Все перечисленные факторы, кроме числа оборотов вала рамы, в формулу производительности непосредственно не входят и учитывают-

ся косвенным образом в величинах посылки и коэффициента использо- вания рамы. Самое большое влияние на производительность по объему сырья оказывает относительное значение диаметра бревен. В связи с тем, что при увеличении диаметра объем бревен растет пропорциональ- но второй степени диаметра, а посылка уменьшается примерно пропор- ционально первой степени диаметра, в конечном счете получится, что с увеличением диаметра бревен будет пропорционально увеличиваться производительность рамы по объему сырья.

Фактическую производительность лесопильных рам, работающих в лесопильном цехе, по объему распиленных бревен называют произво- дительностью по распилу сырья Q р.

При брусовочном способе распиловки бревно и его части проходят

две лесопильные рамы. По объему сырья производительность учиты- вается в одинаковом размере в первой и во второй рамах (хотя объем брусьев будет меньше объема бревен). Суммарную производительность всех рам с учетом двух проходов бревен и брусьев называют произво- дительностью по пропуску Q п.

Не нашли, что искали? Воспользуйтесь поиском: