ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Восстановление деталей способом пластической деформации. Технология восстановления поршневых пальцев гидротермической раздачей

Способом пластической деформации восстанавливают размеры и форму ряда деталей за счет перераспределения металла под действием внешних сил. Этот способ применяется также для восстановления первоначальных механических свойств деталей, упрочнения их рабочих поверхностей и чистовой обработки.

Детали восстанавливают как в холодном, так и в горячем состоянии. В холодном состоянии обычно восстанавливают детали из низкоуглеродистых сталей, цветных металлов и их сплавов, а в горячем состоянии из средне и высокоуглеродистых сталей (температура нагрева равна 0,7…0,9 температуры плавления).

Восстановление размеров деталей в заданном направлении.

Схемы способов восстановления деталей пластической деформацией показаны на рисунке 4.1. Восстановление деталей осаживанием (рис.4.1а) применяют для увеличения или уменьшения наружного или внутреннего диаметра полых деталей за счет укорачивания. Этим методом восстанавливают различные втулки при износе по наружному или внутреннему диаметру, цапфы валов, оси и пр.

Рисунок 4.1 - Схемы способов восстановления деталей

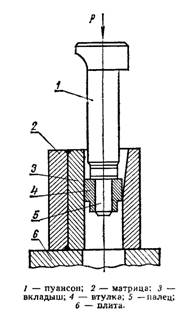

Рисунок 4.2 - Приспособление для восстановления шлиц выдавливанием

Методом вдавливания (рис.4.1б) восстанавливают шлицы валов и другие детали. На рис.4.2 изображено приспособление для восстановления шлицев при износе их по толщине. Ролики 2 и 3 изготавливают из специальных твердых сплавов или из инструментальной стали подвергают термообработке до твердости 55…58 HRC. Ролик 2, вдавливаясь, проводит перераспределение металла, а ролики 3 формируют профиль и размеры шлицев. Восстановление шлицев таким способом можно выполнить, производя их нагрев с помощью ТВЧ.

Восстановление раздачей (рис.4.1в)

Применяют для увеличения наружного диаметра полых деталей за счет внутреннего. Методом раздачи восстанавливают поршневые пальцы, бронзовые втулки насосов гидросистем, трубы рулевой колонки и пр.Раздачу чаще проводят в холодном состоянии, закаленные детали предварительно подвергают отпуску или отжигу.

Восстановление деталей обжатием (рис.4.1г)

Рисунок 4.3. Приспособление для обжатия втулок гидронасосов типа НШ

Проводят при необходимости уменьшить внутренний диаметр полых деталей за счет изменения наружного диаметра. Этим методом восстанавливают втулки из цветных металлов (рис.4.3), проушины различных рычагов при износе гладких или шлицевых отверстий и др.

Горячим обжатием восстанавливают отверстия проушин звеньев гусениц тракторов класса 30 кН.

Восстановление деталей вытяжкой (рис.4.1д) применяют для увеличения длины детали за счет местного (на небольшом участке) сужения ее поперечного сечения. Этот метод используют при ремонте тяг, штанг и др.

Накатку (рис.4.1е) применяют для увеличения наружных и внутренних размеров деталей за счет перераспределения металла на поверхности. Накатку зубчатым роликом проводят при восстановлении посадочных поверхностей слабонагруженных валов и других деталей.

Электромеханическая обработка деталей. Этот способ является разновидностью восстановления размеров деталей давлением.

Сущность его заключается в следующем. Деталь устанавливают в центры токарного станка. В суппорте токарного станка закрепляют пружинную державку к которой крепят твердосплавную пластину 1 (рис.4.4). К детали и державке подводят ток силой 300…800 А напряжением 1…5 В.В зоне контакта пластины с деталью выделяют большое количество тепла, металл нагревается до температуры 800…900 С. При этом твердосплавная пластина 1 вдавливается во вращающуюся деталь и происходит выпучивание металла. На поверхности ее образуется винтовая канавка, и диаметр детали увеличивается с начального D2 до диаметра D1. После прохода сглаживающей пластины 3 получают окончательный диаметр D0. Высаживающие пластины изготавливают из сплава Т 15К6 с углом при вершине 60О. Сглаживающая пластина должна иметь радиус закругления рабочей грани 80…100 мм. Шероховатость рабочей поверхности инструмента (пластин) должна быть не больше, чем Ra=0,04 мм.

Рисунок 4.4 - Схема высадки и сглаживания вращающейся поверхности детали при электромеханической обработке

Рисунок 4.5 - Схема правки вала местным поверхностным наклепом

Для подвода тока к детали на патроне устанавливают медное кольцо и медно-графитовые щетки. Для питания используют обычный сварочный трансформатор, имеющий 3…4 витка, незав и симо дополнительной обмотки проводим сечением 120 мм2 этим же проводом проводят ток к детали и державке. Режим электромеханической обработки приведен в таб. 4.1

Электромеханический способ восстановления целесообразно использовать при необходимости увеличения диаметра детали не более чем на 0,15 мм. При больших величинах наращивания винтовые канавки на поверхности детали следует заполнять композицией на основе эпоксидных смол или электроимпульсной приваркой проволоки.

Весьма эффективным является наложение ультразвука на инструмент при проходах сглаживаний. Обработка проводится без тока.

Восстановление формы деталей. Для восстановления правильной формы деталей, имеющих изгиб, скручивание, вмятины, применяется способ, обратный пластической деформации, правка (рис.4.1ж). При правке без нагрева у деталей остаются значительные внутренние напряжения, в результате чего после правки они постепенно принимают первоначальную форму. Для снятия внутренних напряжений после холодной правки деталь необходимо стабилизировать, т.е. выдержать при температуре 250…300 OС в течение нескольких часов.

Таблица 4.1 - Режим электромеханической обработки

| Режим работы | Высадка | Сглаживание |

| Подача, мм/об | 1…2 | 1…1,5 |

| Давление инструмента, Н | 700-1200 | 300-400 |

| Окружная скорость детали, м/мин | 3…8 | 5…8 |

| Сила тока, А | 400…500 | 350…400 |

| Число проходов | 2…4 | 1…2 |

Крупные и сильно деформированные детали правят в нагретом состоянии.

Правка местным поверхностным наклепом (рис.4.5) не приводит к снижению усталостной прочности, что важно для целого ряда деталей (коленчатые валы и пр.). Принцип правки заключается в том, что при нанесении на поверхность детали большого количества местных ударов в поверхностном слое возникают сжимающие усилия, направленные в ту сторону, куда наносились удары. Наклеп проводят ручным или пневматическим молотком с шаровой головкой.

Восстановление и улучшение механических свойств деталей.

Пластической деформацией – наклепом поверхностного слоя детали- можно восстановить или повысить поверхностную твердость, износостойкость, повысить усталостную прочность детали, ее упругость.

Упрочнение поверхностей деталей наклепом происходит в результате многочисленных, следующих один за другим, ударов по поверхности детали шариков, стальной или чугунной дроби, бойков, накаткой шариками, и др. Наклеп повышает усталостную прочность и твердость поверхности деталей. Наклепу следует подвергать сварные швы и детали, работающие в условиях знакопеременных нагрузок (коленчатые валы, поворотные цапфы, рессоры, сварные швы рам и пр.).

Дробеструйный наклеп чаще всего осуществляется роторными установками механического действия (ДУ-1,БДУ-ЭГ и др.). Стальная или чугунная дробь попадает на лопатки вращающегося ротора и, вылетая из установки со скоростью 30…90 м/с, ударяется о поверхность детали. В результате обработки на детали создается наклепанный слой глубинной 0,5…0,7 мм.

Дробеструйному наклепу подвергают шестерни, листы рессор и пр.

Упрочнение чеканкой применяют для местного наклепа участков поверхностей деталей с высокой концентрацией напряжений (галтели, шлицы, сварные швы и пр.). Чеканка проводится специальными бойками, роликами, шариками путем ударного воздействия на упрочняемую поверхность.

Накатку шариками или роликами применяют для увеличения поверхностной твердости шеек валов, поверхности отверстий, для повышения усталостной прочности валов, упругости пружин.

Хорошие результаты в получении направленного слоя без пор и раковин и упрочнении его поверхности дает термомеханическая обработка (ТМО). При этом совмещается процесс наплавки и упрочнения поверхности. Наплавленный слой непосредственно за сварочной ванной подвергается накатыванию роликом или ударам бойка, чем и достигается требуемый результат.

Не нашли, что искали? Воспользуйтесь поиском: