ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Ремонт деталей топливной аппаратуры дизельных двигателей

Подкачивающий насос (помпа). Необходимость в ремонте насоса определяют его предварительным испытанием, которое проводят во время эксплуатации машины с помощью диагностических приспособлений либо при ремонте на испытательном стенде.

На большинстве тракторных и комбайновых двигателе применяют подкачивающие насосы поршневого (плунжерного) типа.

Рисунок 5.1 - Ремонт гнезда клапана

Дефектами, наиболее часто вызывающими потерю производительности насоса и развиваемого им давления, являются неплотное прилегание клапанов к своим гнездам, а также увеличение зазоров между поверхностями поршня и стержня толкателя и соответствующими отверстиями в корпусе насоса и втулки.

Изношенную поверхность гнезда клапана, представляющую собой кольцевой выступ, фрезерует специальной торцевой фрезой (рис.5.1а) до выведения следов износа. Когда кольцевой выступ после нескольких торцеваний будет снят, гнездо восстанавливают рассверливанием корпуса и запрессовкой или постановкой на клей стального гнезда (рис. 5.1б).

Уплотняющую поверхность клапана исправляют притиркой на плите пастами ГОИ или НЗТА, абразивными порошками или мелкозернистой абразивной бумагой М14…М20 до устранения следов износа.

Зазор между поршнем и поверхностью отверстия в корпусе насоса допускается без ремонта для насосов разных марок от 0,15 до 0,20 мм. Для восстановления в этом сопряжении нормального зазора, равного 0,01…0,04 мм, отверстия в корпусе притирают чугунными притирами, пастами ГОИ или НЗТА или абразивными порошками М5, М7 до выведения следов износа, а поршень (плунжер) наращивают хромированием, шлифуют и затем притирают совместно с поверхностью отверстия в корпусе.

Частым дефектом у подкачивающих насосов поршневого типа является увеличение зазора между стержнем толкателя и поверхностью отверстия во втулке. При этом топливо перетекает в картер топливного насоса. При зазоре более 0,02 мм отверстия развертывают и изготовляют новый стержень ремонтного размера. Стержень толкателя изготавливают из высокоуглеродистой стали, закаливают и шлифуют с таким расчетом, чтоб он плотно, с усилием входил в отверстие. После этого стержень и отверстие втулки совместного притирают. Подкачивающие насосы старых выпусков, где стержень толкателя перемещается непосредственно в отверстии корпуса, можно модернизировать, рассверлив отверстие до диаметра 10,6 мм и нарезав в нем резьбу М12*1,25 для установки стальной втулки (рис.5.2).

Для проверки плотности сопряжения стержня толкателя с втулкой их помещают в приспособление, соединяют с прибором (или стендом) для испытания форсунок и создают давление 20 МПа. При этом падение давления от 20 до 18 МПа не должно происходить быстрее, чем за 3…5с.

У насосов ручной подкачки изнашиваются прокладка из бензостойкой резины и резиновое кольцо на поршне. Изношенные детали заменяют.

Ремонт деталей толкателей заключается в развертывании отверстий в корпусе толкателя и ролике на увеличенный размер и изготовлении оси увеличенного диаметра. Перед развертыванием корпус толкателя и ролик отжигают, а после развертывания отверстий снова закаливают. Отремонтированные подкачивающие насосы проверяют на производительность и максимальное давление на стендах СДТА-1, СДТА-2 (КИ-921М) или СДТА-3 (КИ-22201), а в специализированных предприятиях – на стендах КИ-1499.

Шестеренные подкачивающие насосы ремонтируются аналогично шестеренным масляным насосам

Рисунок 5.2 - Корпус подкачивающего насоса со стальной втулкой и стержнем толкателя

Рисунок 5.3 - Места изнашивания плунжера и втулки

Подкачивающие насосы, поступившие на ремонт и отвечающие изложенным выше требованиям, не ремонтируются.

Топливный насос с регулятором. Необходимость в разборке и ремонте топливного насоса выявляют при эксплуатации машины предварительным испытанием с помощью диагностических приспособлений (приспособление КИ-4802, максиметр) либо при ремонте на испытательном стенде.

Основными деталями топливного насоса, состояние которых влияет на его работоспособность, являются детали прецизионных пар: плунжер- втулка и нагнетательный клапан- гнездо (седло) клапана, у насосов распределительного типа также пара плунжер-дозатор.

Плунжерная пара (плунжер-втулка) изнашивается под воздействием твердых абразивных частиц, находящихся в топливе. Износ плунжера и втулки имеет местный характер. Наибольший износ плунжера в виде матовых пятен наблюдается на участке поверхности у верхней кромки против впускного отверстия и у косой кромки против отсеченного отверстия (рис.5.3а). На внутренней поверхности втулки место наибольшего износа наблюдается как матовое пятно вокруг впускного и отсечного отверстий (рис. 5.3б).

При зазоре между плунжером и втулкой свыше 10 мкм вместо 1,5…2 мкм у новой пары необходима их замена. Измерить столь малые местные износы или зазоры трудно, поэтому их оценивают различными способами, определяя состояние плунжерной пары.

Состояние плунжерной пары по скорости просачивания топлива проверяют прибором КП-1640А, работающим по схеме, показанной на рисунке 5.4. Установленную в прибор втулку плунжера заполняют до краев смесью, состоящей из двух частей зимнего дизельного масла и одной части дизельного топлива. Такая смесь при 20 градусов С должна иметь вязкость 36 сСт. Вставляют во втулку плунжер и нагружают его рычагом 3 или соответствующим грузом.

По мере просачивания топлива через зазор между плунжером и втулкой плунжер будет опускаться, а когда косая кромка сравняется с отсечным отверстием, он резко провалится. Время в секундах от начала нагружения плунжера до его проваливания является характеристикой плотности плунжерной пары. Пары, имеющие плотность менее 3с, выбраковываются. Имеются и другие приборы, работающие, поэтому же принципу.

Техническое состояние плунжерной пары по развиваемому давлению определяется максиметром (рис.5.5) и манометром (приспособление КИ-4802) на собранном насосе.

Вращением микроскопической головки максиметра 2 регулируют затяжку пружины 3 и изменяют таким образом давление впрыска. На корпусе 4 по окружности головки 2 имеются деления, позволяющие с точностью до 0,5 МПа определить, на какое давление впрыска затянута пружина 3.

Максиметр присоединяют к штурцеру насосного элемента вместо топливопровода высокого давления. Устанавливают максимальную подачу топлива, а частоту вращения кулачкового валика такую же, как при запуске дизеля пусковым двигателем (примерно 100…150 об/мин). Постепенно затягивая вращением микрометрической головки пружину максиметра, наблюдают за впрыском через распылитель прибора. Если при затяжке пружины на давление впрыска ниже 30 МПа начинают наблюдаться перебои или прекращение впрыска через распылитель прибора, то такая пара непригодна для постановки на насос.

Оценка пригодности плунжерных пар может также производиться по показателям работы топливного насоса при его контрольных или контрольно-регулировочных испытаниях. Если эти показатели не соответствуют техническим требованиям и не предусмотрена их регулировка, то плунжерная пара выбраковывается.

Рисунок 5.4 - Схема прибора КП-1640А для проверки состояния плунжерной пары

Рисунок 5.5 - Максиметр

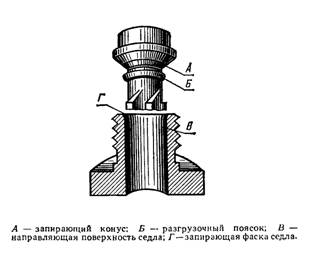

Рисунок 5.6 - Места изнашивания поверхностей нагнетательного клапана и его седла

Изношенные плунжерные пары восстанавливают на специализированных ремонтных предприятиях обработкой деталей до выведения следов износа с последующим подбором в пары и совместной доводкой или хромированием плунжеров с последующей обработкой и доводкой.

Нагнетательный клапан и его седло также изнашиваются под воздействием твердых частиц, находящихся в топливе. Характер износа показан на рисунке 5.6.

В результате износа запорных конических фасок клапана и седла (поверхности А и Г) нарушается герметичность пары. Износ поверхности разгрузочного пояска клапана и сопряженной с ним поверхности отверстия в седле клапана (поверхности Б и В) приводит к подтеканию и закоксовыванию форсунки, увеличению количества топлива, подаваемого насосным элементом.

Пригодность пары клапан - седло проверяют испытанием на герметичность на специальном приборе ПНК (КИ-1086), показанном на рисунке 5.7.

Нагнетательный клапан в сборе с седлом и прокладкой устанавливают в прибор КИ-1086 на упорный подшипник 13, поднимают его рукояткой 17 вместе с втулкой 12 и винтом 15, запирают поворотом рукоятки в горизонтальный паз до упора и затем дополнительного прижимают вращением винта за рукоятку 1. Рукояткой 6 подкачивающего насоса нагнетают топливо до давления 0,83 МПа и определяют суммарную герметичность клапана (по запирающему конусу и разгрузочному пояску) по времени падения давления от 0,8 до 0,7 МПа. Время падения должно быть не менее 30 с. После этого вращают головку 16 и поворачивают винт 14 на два деления шкалы, что соответствует подъему клапана на 0,2 мм. Нагнетания топливо, поднимают давление до 0,25 МПа и определяют герметичность клапана по разгрузочному пояску по времени падения давления от 0,2 до 0,1 МПа. Время падения давления должно быть не менее секунды.

Герметичность сопряжения запорного конуса клапана с седлом восстанавливают их взаимной притиркой с пастой М5 или М7.

Механизм привода насоса и регулирования подачи топлива. У деталей этого механизма большое значения имеет износ поверхности кулачка. Износ кулачка по профилю допускается без ремонта на глубину 0,25мм. На поверхности кулачков наблюдается также выкрашивание цементационного слоя. Кулачки могут быть восстановлены вибродуговой или плазменной наплавкой, наплавкой твердыми сплавами (например, сормайтом) или электродами, дающими наплавленный слой высокой твердости (Т-590, Т-620,ОЗН-400 и др.), с последующим шлифованием.

Рисунок 5.7 - Прибор ПНК для испытания нагнетательных клапанов топливных насосов

Шейка кулачкового вала, изношенные в месте сопряжения с сальником и кольцами шарикоподшипников, восстанавливают вибродуговой наплавкой или железнением с последующим шлифованием.

Шейки под подшипники можно также восстановить электроимпульсным наращиванием и напеканием металлических порошков.

Торец регулировочного болта толкателя, изношенный в месте контакта с тарелкой пружины и с плунжером на глубину более 2 мм шлифуют до выведения следов износа.

Изношенной оси и ролики или втулки роликов толкателей до зазора 0,17…0,18 мм восстанавливают так же, как и подобные детали подкачивающего насоса. Участки поверхности рейки, изношенные в месте сопряжения с корпусом насоса или с втулками в корпусе до зазора 0,15…0,20 мм, восстанавливают вибродуговой наплавкой или железнением с последующей обработкой.

Изношенные до зазора 0,15…0,20 мм отверстия в корпусе насоса под рейку насоса (где нет сменных втулок) и под толкатель плунжера восстанавливают растачиванием с постановкой промежуточных втулок.

Регулятор топливного насоса. Валик регулятора изнашивается в месте сопряжения со скользящей муфты (рис. 5.8а).

Рисунок 5.8 - Места изнашивания деталей регулятора

Это сопряжение восстанавливают перешлифовыванием валика на уменьшенный размер с постановкой втулки уменьшенного диаметра или хромированием (железнением) части валика. Изношенные посадочные шейки под подшипники качения целесообразно восстанавливать электроискровым наращиванием.

У скользящей муфты подвержены износу торцевые поверхности кольцевого паза, сопряженные с пальцами рычага (рис.5.8б). Эти поверхности протачивают или шлифуют, а в рычаг устанавливают пальцы увеличенного диаметра.

У грузов регулятора изнашиваются поверхности касания с упорным подшипником скользящей муфты и отверстия втулки под ось крестовины (рис.5.8в). Изношенные упорные поверхности грузов наплавляют и обрабатывают по шаблону, а втулки рассверливают и развертывают под ось увеличенного размера.

Отверстия в крестовине могут быть также восстановлены на нормальный размер путем рассверливания и постановки промежуточных втулок.

При ремонте регуляторов следует обращать внимание на состояние шарнирных соединений рычагов и тяг с осями и пальцами, грузов с осями, не допускается увеличение зазоров в этих соединениях выше 0,2 мм. Большие зазоры в шарнирных соединениях приводят к появлению значительных «свободных ходов» и к неравномерной работе двигателя.

О состоянии шарнирных соединений в регуляторе (в механизме привода рейки) можно судить по суммарному продольному люфту рейки при неподвижном наружном рычаге регулятора и без деформации его пружин.

Изношенные шарнирные соединения рычагов и тяг с осями и пальцами восстанавливают аналогично рассмотренному выше сопряжению отверстий грузов с осями.

Большое значение для правильной работы регулятора имеет состояние его пружин. Поэтому при ремонте должно быть проверенно соответствие характеристик пружин техническим условиям.

Форсунки. Нарушение в работе форсунок чаще всего является следствием изнашивания и других дефектов деталей распылителей (рис.5.9). Изнашивание деталей вызывается твердыми частицами, находящимися в топливе, протекающими через форсунку. У многодырчатых форсунок наблюдается закоксовывание распыливающих отверстий. Происходит также износ и срыв резьбы под накидную гайку трубки высокого давления, смятие поверхности под конический наконечник трубки.

Рисунок 5.9 - Места изнашивания деталей распылителя штифтовой форсунки

Суммарное состояние (износ) запорных и направляющих поверхностей иглы и корпуса распылителя определяют испытанием его на герметичность в собранной форсунке на приборах КП-1609А и КИ-3333

Детали форсунок, показавшие неудовлетворительную герметичность, могут быть восстановлены на специализированных ремонтных предприятиях.

Топливные фильтры. Щелевые, ленточные или пластинчатые фильтрующие элементы грубой очистки промывают, поврежденные витки латунной ленты запаивают, а поврежденные пластины заменяют. Загрязненные фильтрующие элементы тонкой очистки из хлопчатобумажной пряжи заменяют. При сборке фильтров тонкой очистки необходимо, чтобы все прокладки были в хорошем состоянии, а длинна фильтрующих элементов была не менее 189 мм (для укороченных 124 мм).

Топливопроводы высокого давления. Основными дефектами топлипроводов является износ или смятие конусных наконечников, сужение топливопроводного канала вследствие отложений на внутренних стенках или смятия трубки.

Отложения на внутри трубок удаляют промывкой или продувкой сжатым воздухом или проталкиванием проволоки диаметром 1,3 мм. Неисправный конусный наконечник отрезают и высаживают новый наконечник под прессом с помощью приспособления (рис.5.10). Конец топливопровода вставляют в конусные сухарики приспособления таким образом, чтобы он выступал над ними на величину несколько большую, чем толщина контрольной шайбы. Приспособление устанавливают под пресс, накладывают на сухарики контрольную шайбу и давлением пресса через шайбу на сухарики зажимают в них топливопровод. После этого шайбу снимают, опускают пуансон так, чтобы его игла вошла в отверстие топливопровода, и давлением пресса высаживают конусный наконечник.

После высадки наконечника канал топлипровода рассверливают сверлом диаметром 2 мм на глубину 25…30 мм.

Рисунок 5.10 - Высаживание нового конусного наконечника топливопровода

Допускается вытачивать наконечники на станке и приваривать к трубке газовой сваркой встык.

Отсутствие сужения канала трубки можно проверить проволокой диаметром 1,3 мм или шариком диаметром 1,3 мм, который прогоняют через трубку сжатым воздухом. Трубки, имеющие трещины, заменяют.

Трубопроводы подбирают в комплект на двигатель по пропускной способности на стенде. Разница в пропускной способности отдельных трубок допускается до 100 %.

Не нашли, что искали? Воспользуйтесь поиском: