ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Ремонт корпусных деталей машин

Трещины - распространенный дефект корпусных деталей. Их устраняют постановкой фигурных вставок, сваркой, посредством полимерных материалов, постановкой накладок, штифтованием, клеесварным способом.

Вставками можно ремонтировать трещины в головках и блоках цилиндров двигателей, корпусах коробок передач, задних мостах и других деталей. Сущность ремонта при этом заключается в стягивании трещин фигурной вставкой в результате запрессовки ее в паз (рис.6.1).Трещины стягиваются за счет разности шага (0,2 мм) между отверстиями паза и цилиндрами вставки.

Большую проблему представляет ремонт трещин в деталях, изготовленных из чугуна. Была предложена заварка трещин ручной дуговой холодной сваркой стальными электродами методом отжимающих валиков. ЕЕ сущность состоит в следующем. Трещину предварительно разделывают (рис.6.2а).Наносят короткими участками (15…25 мм) вразброс (рис.6.2б) вначале на одну кромку разделанной трещины подготовленные 1…3 и отжигающие 4 и 5 валики (рис.6.2в), а затем на другую – соответственно валики 6…10, не соединяя их.

Валики наплавляют высотой 4…5 мм снизу, покрывая предыдущий на 60…70 %.После того как они будут наложены по всей длине трещины, деталь охлаждают до температуры 70…80 градусов С, а затем заваривают также вразброс промежутки между ними соединительными валиками 11…14.

Кроме этого разработана высокоэффективная технология заварки трещин в стенках водяных рубашек чугунных блоков цилиндров дизелей. Трещины завариваются проволокой ПАНЧ – 11 на обратной полярности. Режимы сварки: I=100…140A,U=14…18B,v=0,15…0,25 см/с, диаметр проволоки 1,4 мм. Место расположения трещины зачищают до металлического блеска. Рядом с трещиной по обе стороны от нее на расстоянии 7…10 мм шлифовальным кругом разделяют канавку по всей длине трещины (рис.6.3). Глубина разделки 1,5…3 мм, ширина 3…5 мм. Заваривают короткими участками (20…50 мм) поперек трещины с заполнением металлом подготовленных канавок.

Рисунок 6.1 - Схема ремонта трещин стягивающими фигурными вставками

Рисунок 6.2 - Схема заварки трещин методом отжигающих валиков

Рисунок 6.3 - Схема заварки трещин

Валики накладываются поочередно от краев трещины к середине. Каждый из них охлаждают до температуры 40…60 С, прежде чем будет нанесен последующий. Обязательное условие – перекрытие предыдущего валика последующим на 1/3 его ширины. Разделанные канавки вдоль трещины служат упорами в усадке шва и стягивают ее. Данный способ удовлетворяет требованиям на сварной шов по герметичности и прочности.

Заварка трещин косвенной дугой заключается в том, что между двумя стальными электродами возбуждается дуга. Тепловой поток расплавляет поверхность чугунных деталей. Выдуваемая большая часть расплавленного чугуна образует своеобразную разделку необходимой глубины. Сваривают сразу после разделки, пока деталь нагрета.

При разделке трещины деталь устанавливают вертикально для стекания расплавленного металла, а для сварки ее переводят в горизонтальное положение, удалив предварительно наплывы и подсекания металла. Допускается заваривать трещины на деталях с толщиной стенки до 6 мм без разделки. Канавку глубиной 6...8 мм, полученную после разделки, заваривают в один слой. Более глубокую канавку заваривают в два и более слоя, удаляя шлаковую корку После каждого из них.

Оптимальный режим разделки и сварки: I = 250…330 A, U=44…48B,скорость разделки и сварки соответственно 3…8 и 5…8 мм/с.

В качестве источника тока используют установку ВДУ -504 или ВДУ -506.

Клеесварной способ заделки трещин применяют в двух вариантах. В первом варианте трещину подготавливают к сварке и заваривают. Затем сварной шов и околошовную поверхность шириной 40…50 мм по обе стороны очищают от шлака, брызг, зачищают до металлического блеска, обезжиривают ацетоном и наносят тонкий слой на основе эпоксидной смолы с наполнителем. После отвержения проверяют герметичность заделки трещин. За счет полимерного состава кроме герметизации повышается усталостная прочность шва и возможна его защита от коррозии.

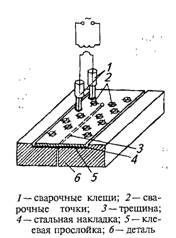

Разработан новый вариант клеесварочного способа заделки трещин в чугунных деталях, основанный на использовании двух разнородных технологических процессов: контактной точечной сварки и склеивания. При этом способе поверхность вокруг трещин на 40…45 мм зачищают шлифовальным кругом или металлической щеткой на глубину 0,3…0,6 мм, концы трещины засверливают сверлом диаметром 2…4 мм. Поверхность обдувают сжатым воздухом, обезжиривают ацетоном и наносят на нее тонкий (0,3…0,6 мм) слой клеевой композиции. Затем на клеевой слой накладывают заранее изготовленную и обезжиренную стальную накладку и приваривают ее контактным точечным способом (рис.6.4), в результате чего образуется клеесварочное соединение.

Накладку изготавливают из малоуглеродной стали (сталь 10 или 20) с таким расчетом, чтобы она перекрыла трещину на 15…20 мм по длине и на 30…40 мм по ширине. Толщину накладки выбирают в зависимости от марки чугуна и толщины стенки детали, исходя из условия обеспечения равнопрочности соединения и основного металла, обычно она равна 0,6…2 мм при толщине стенок 5…20 мм.

Рисунок 6.4 - Схема заделки трещин с помощью клея

В качестве клея используют специальные композиции на основе эпоксидной смолы, например: смола ЭД-20-100 частей; полиэтиленполиами — 12;растворитель тиокол - 20;, пластификатор винилокс - 20; чугунный порошок - 50 частей. Существующие клеевые композиции, применяемые для заделки трещин, непригодны для приварки стальной накладки к чугуну по жидкому слою.

Сварной шов делают не сплошным, а сварочными точками, расположенными в шахматном порядке по два ряда по обе стороны трещины. Расстояние между рядами 20…25 мм, шаг между точками 25…35мм. Режим сварки зависит от толщины накладки. При толщине 1 мм сила сварки 10,5…11,0 кА; усилие сжатия электродов 2,3…2,8 кН;, длительность сварочного импульса 0,25…0,30 с; длительность сжатия электродов 0,72…0,76 с; сила тока отжига 8,9 …9,0 кА; длительность отжига 0,45…0,48 с. Для приварки накладок используют сварочную машинку К-264-УЗ и сварочные клещи К-243В. Диаметр электродов 5…6 мм. При сварке точками можно формировать соединение без значительного термического влияния на металл детали.

Не нашли, что искали? Воспользуйтесь поиском: