ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Организационные формы сборочных процессов

Сборка выполняется в сборочных цехах, а отдельные её этапы иногда проводят в механосборочных цехах или сборочных участках механических цехов. Место и организация сборки зависит от типа производства вида собираемого изделия, а также от содержания технологического процесса. Как правило, при массовом и крупносерийном производствах как узловую, так и общую сборку проводят в сборочных цехах. Наиболее простые сборочные единицы, состоящие из нескольких деталей собирают в механических цехах. Там же собирают и те сборочные единицы, которые после сборки требуют дополнительноймеханической обработки.

Различают две основные организационные формы сборки: стационарную и подвижную (см. схему на рис. 120).

Стационарная сборка всего изделия в целом осуществляется на одном рабочем месте (сборочном стенде, площадке, верстаке и т.п.), Изделие неподвижнои к нему подаются все необходимые детали и сборочные единицы. Стационарная сборка может выполняться двумя способами: концентрированно и дифференцированно.

Концентрированная стационарная сборка характеризуется тем, что сборку всего изделия ведет одна бригада слесарей-сборщиков, выполняя все виды сборочных работ без расчленения сборки на узловую и общую. Такой вид сборки требует значительных площадей, и высокой квалификации сборщиков. Данный вид сборки имеет самый длинный производственный цикл и применяется в основном только в единичном и мелкосерийном производствах. Это самый примитивный вид сборки (с точки зрения организации производства), характеризующийся слабой механизацией и наличием большого количества слесарно-доводочных работ.

Более совершенной является дифференцированная стационарная сборка, которая характеризуется расчленением всего сборочного процесса на узловую и общую сборку. Узловая сборка осуществляется параллельно отдельными сборочными бригадами. Общая сборка также осуществляется специализированной бригадой. При этом цикл сборки резко сокращается, что дает возможность использовать этот вид сборки в серийном производстве.

При серийном производстве тяжелых машин, которые перемещать в процессе сборки затруднительно, стационарная дифференцированная сборка осуществляется на неподвижных стендах, расположенных в линию, специализированными бригадами. Каждая бригада рабочих-сборщиков, выполняющая определенную часть сборочных операций, переходит последовательно от одного сборочного стенда к другому. Данный метод сборки представляет собой один из видов поточной сборки, со свободным ритмом.

Подвижная сборка производится при последовательном перемещении собираемого объекта вдоль рабочих мест и может осуществляться со свободным или принудительным ритмом.

В первом случае собираемое изделие перемещается вручную по верстаку, рольгангу или на тележках, а также при помощи различных технических транспортных устройств и механизмов (мостовой кран, кран-балка, автокар и т.п.). Данный вид сборки широко применяется в серийном производстве.

Во втором случае собираемое изделие передвигается принудительно с помощью специальных транспортных средств-конвейеров различного типа (ленточные, пластинчатые). Такая форма сборки получила название конвейерной и применяется главным образом, в крупносерийном и массовом производствах. При этом технологический процесс сборки расчленяют на ряд мелких операций с примерно одинаковым циклом выполнения.

Различают конвейерную сборку с непрерывным и пульсирующим (прерывистым) движением.

При непрерывном движении конвейера сборка производится во время движения конвейера, при этом его скорость должна быть согласована с продолжительностью отдельных операций.

При пульсирующем движении конвейера сборка производится во время остановок конвейера, при этом длительность остановок согласовывается с длительностью отдельных операций.

Синхронизация сборочных операций с целью обеспечения постоянного ритма сборки достигается различными технологическими и организационными мероприятиями (предварительная сборка деталей в сборочные единицы, объединение или расчленение сборочных операций, увеличение числа рабочих на одной операции, применение специальных инструментов и приспособлений

При подвижной сборке перемещение изделия может совмещаться с выполнением технологических операций: промывки, продувки, окраски, сушки.

При поточной сборке достигается высокая степень специализации сборочных работ, её наименьшая продолжительность и трудоемкость.

Отрезок времени между двумя последовательными выпусками готовых изделий при поточной сборке называется тактом сборки. Такт рассчитывается по следующей формуле:

мин,

мин,

где: F - календарный фонд времени сборочного конвейера в часах;

N - количество выпускаемых изделий с конвейера за тот же период.

Если сборка производится при непрерывном движении конвейера, то такт выпуска изделий примерно равен продолжительности каждой сборочной операции: t = t оп. Если же сборка ведется на пульсирующем конвейере, то такт выпуска равен продолжительности каждой сборочной операции плюс время t п,затрачиваемое на передвижение конвейера с одного рабочего места на другое: t = t оп + t п

Скорость движения непрерывного конвейера равна:

v = l/t, м/мин,

где: l - расстояние между двумя соседними сборочными постами, м.

На практике эта скорость находится в пределах от 0,1 до 4,0 м/мин и зависит от такта выпуска, производственной программы, конструкции конвейера и других производственных условий.

Рабочая длина поточной сборочной линии (конвейера) определяется по следующей формуле:

L = l (i – 1), м,

где i - количество сборочных постов (рабочих мест) на конвейере.

Общее время, требуемое на сборку изделия на непрерывном конвейере, определяется по формуле:

,

,

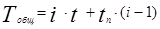

а на пульсирующем:

Поточная сборка обеспечивает высокую производительность и является наиболее совершенной её организационной формой.

Однако поточная сборка имеет и ряд недостатков, ограничивающих её эффективность. Наиболее существенными из этих недостатков являются: монотонность труда и его низкая квалификация, человек становится как бы придатком машины, выполняющим несложную ручную операцию, подчиненную общему ритму движения конвейера; отсутствие какого-либо творческого начала у исполнителей; снижение ответственности у конкретных исполнителей за качество выполняемых операций и, в конечном счете, за качество изготовленного изделия и т.д.

Современное производство потребовало новых более совершенных форм организации сборочных процессов. В 80-е годы на автомобильных заводах "Вольво" (Швеция) был внедрен конвейерно-островной метод сборки, при котором машина собирается на неподвижном стенде одной бригадой рабочих. Это делает труд не столь однообразным и утомительным, так как бригада самостоятельно устанавливает темп сборки; повышается квалификация рабочих, которые резко расширяют фронт самостоятельно выполняемых операций; бригада полностью отвечает за качество изготовленного автомобиля; резко расширяются возможности для творчества, активизации Человеческого фактора и использования его потенциала для повышения эффективности производства. В зависимости от способа подачи узлов, деталей и других сборочных единиц к сборочному стенду можно выделить два вида конвейерно-островной сборки: с конвейерной подачей и подачей робокарами, вызываемыми бригадой со склада по мере необходимости.

В современном производстве всё большее место занимает автоматическая сборка, при которой операции сборки, контроля, окраски, сушки производятся без непосредственного участия человека. При автоматической сборке используются сборочные автоматы, в конструкцию которых входят бункерно-ориентирующие устройства, накопители, устройства для скрепления собираемых деталей и контроля качестваих соединения.

Автоматическая сборка, как правило, выполняется по принципу полной взаимозаменяемости, а следовательно, соединяемые детали должны быть изготовлены с необходимыми допусками.

Для сборки несложных сборочных единиц, а также для покрасочных и других, вредных для человека, работ, для транспортирования изделий, установки и снятия заготовок могут использоваться промышленные роботы.

Не нашли, что искали? Воспользуйтесь поиском: