ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технологии метанового брожения

Принципиальные различия в методах работы биогазовых установок (БГУ):

1. консистенция субстрата (твердое сырье или метод переработки в текучем/мокром виде);

2. режим брожения (непрерывный режим или дискретный периодический режим);

3. однофазная или двух- и многофазная система (несколько фаз брожения применяется для интенсификации процесса);

4. ступенчатый или неступенчатый процесс (в ступенчатом процессе предполагается проведение каждой стадии метанового брожения в отдельной части метантенка или в разных метантенках) [14].

Возможные варианты технологий метанового брожения приведены на рис. 2.3.

1. Влажность субстрата

Субстрат называется жидким, если содержание сухого вещества 2-15%, твердым при содержании сухого вещества более 25-45%. Также в технологии метанового брожения выделяют «супержидкие» субстраты, которые содержат сухого вещества менее 2%. К ним относятся отходы перерабатывающей промышленности (сточные воды молочной, сахарной, бумажной, консервной, текстильной промышленности). В данной работе «супержидкие» субстраты не рассматриваются. Влажность субстрата является одним из важнейших параметров метанового брожения, так как в зависимости от влажности выбирается метод переработки субстрата. Схематично методы работы биогазовых установок в зависимости от влажности субстрата приведены на рис. 2.4.

Рисунок 2.3 – Технологии метанового брожения

Рисунок 2.4 – Методы работы БГУ в зависимости от влажности субстрата

1.1. Методы работы биогазовых установок на жидком субстрате (жидкофазная ферментация получила наиболее широкое распространение в настоящее время).

1.1.1. Методы периодической переработки жидкого субстрата

Порционный метод. При порционной подаче метантенк полностью заполняется свежим субстратом за один прием. Порция пребывает в метантенке до конца заданного времени брожения, в течение которого субстрат не добавляют и не удаляют. После истечения заданного времени брожения, бродильная камера опустошается также за один прием. При этом часть бродильного шлама возвращают обратно, чтобы привить «разработанные» бактерии.

Для метода порционной подачи характерны следующие черты:

- возможность перерабатывать твердые субстраты с высоким содержанием сухого вещества;

- возможность профилактического осмотра и ремонта установки после каждого цикла;

- необходимо вносить массу для прививания бактерий вначале каждого цикла;

- неравномерная выработка биогаза, если не используется последовательно несколько метантенков.

Метод сменных резервуаров. Метод рассчитан на работу с 2 метантенками. Брожение происходит поочередно в первом и втором метантенке. Для метода сменных резервуаров характерны следующие черты:

- равномерное производство биогаза;

- хороший гигиенизирующий эффект, так как на протяжении всего периода брожения не вносится свежий субстрат;

- высокие строительные затраты;

- большие теплопотери.

Накопительный метод. Особенность накопительного метода заключается в использовании одного резервуара и в качестве метантенка для брожения биоотходов, и для хранения сброженной массы. При отгрузке сброженной массы для вывоза или дальнейшей переработки реактор опорожняется практически полностью, остается лишь небольшая часть для прививания бактерий следующей порции субстрата. Для накопительного метода характерны следующие черты:

- экономия инвестиционных средств (требуется только один резервуар)

- простота эксплуатации;

- большая зависимость количества образующегося биогаза от заполненности резервуара.

1.1.2. Методы непрерывной переработки жидкого субстрата

Проточный метод. Субстрат из приемной емкости несколько раз в сутки подается в метантенк. Такой же объем перебродившего субстрата удаляется из реактора.

Для метода проточной подачи характерны следующие черты:

- последовательная подача субстрата;

- постоянный процесс брожения;

- стабильная выработка биогаза;

- незначительная часть свежего субстрата поданного в реактор будет сразу выноситься из него;

- профилактика и ремонт, заполненного реактора, возможны лишь частично.

Комбинированный проточно-накопительный метод. Проточно-накопительный метод является наиболее применяемым на современных биогазовых установках. Суть метода в том, что резервуар-склад для хранения сброженной массы имеет газонепроницаемую крышу, что позволяет собирать дополнительное количество биогаза. В современных установках, работающих по такому типу, склады также оснащают теплоизоляцией и отоплением, чтобы расширить потенциальные возможности установки и работать с более высокой загрузкой [14].

1.2. Методы работы биогазовых установок на твердом субстрате (твердофазная ферментация)

Биогазовые установки для сбраживания твердых субстратов - это установки, в которых субстрат подается в штабелированном виде в метантенк, где происходит процесс брожения без дальнейшего его передвижения. Пропитанный бродильной жижей субстрат пребывает в метантенке на протяжении всего цикла брожения и по окончанию процесса в таком же виде без дополнительных манипуляций (напр. сепарирования) вынимается из реактора.

1.2.1. Методы периодической переработки твердого субстрата

Метод перколяции. Наиболее распространенным вариантом метода перколяции является технология гаражного ферментатора (BEKON). Метод является одностадийным и цикличным. Этапы разложения (гидролиз, кислотообразование, метанообразование) происходят в одном и том же боксе. Цикличность процесса подразумевает, что во время ферментации свежее сырье не добавляется и не удаляется переброженная биомасса. Боксы наполняются и выгружаются через газонепроницаемый приемник при помощи погрузчика. Стекающая при брожении жижа (перколат) собирается в цистерны, подогревается и разбрызгивается над субстратом. Несколько реакторов строятся рядом и работают одновременно в синхронизированном режиме для обеспечения бесперебойного производства биогаза. Температура в изолированном ферментаторе регулируется подогреваемыми полом и стенами. Ферментаторы комплектуются газонепроницаемыми стальными дверьми шлюзового типа, которые управляются гидравликой [16].

Для метода гаражного ферментатора характерны следующие черты:

- нет необходимости в насосном и перемешивающем оборудовании и как, следствие, характеризуется меньшими затратами энергии;

- отсутствует стадия предварительной подготовки субстрата;

- толерантен к содержанию в субстрате различных включений (фольга, камни, стальные детали);

- субстраты, склонные к сильному уплотнению в процессе сбраживания не пригодны для моноброжения;

- необходимо наличие достаточного количества затравочного материала (массы для прививания бактерий) [17].

Также к методу перколяции относится технология 3А-biogas, которая сочетает в себе процесс компостирования и процесс брожения, и состоит из трех фаз. Первая фаза аэробная (повышение температуры субстрата за счет аэрации, снижение количества легко разлагаемых веществ с целью уменьшения образования кислот в дальнейшем), вторая анаэробная (стадия метанового брожения), третья снова аэробная (повторная аэрация для достижения требований к выходному компосту) [18].

1.2.2. Методы непрерывной переработки твердого субстрата

Силос-процесс с внешней рециркуляцией. Наиболее распространенным видом силос-процесса с внешней рециркуляцией является технология DRANCO (Dry Anaerobic Composting of manure – сухое анаэробное компостирование навоза). Технология заключается в измельчении органического твердого субстрата, далее измельченный субстрат смешивают со сброженной массой, как правило, в отношении 1:6. Подогрев субстрата до мезофильного и термофильного режима осуществляется паром. Далее подготовленный субстрат через питательные трубки подается в метантенк. Время брожения от 2 до 4 дней, далее биогаз идет в газгольдер, сброженную массу экстрагируют через нижнюю часть метантенка. Большая часть эффлюента смешивается со свежим субстратом и подается снова в метантенк. Общее время брожения в метантенке около 20 дней с периодическим пропусканием каждые 2 – 4 дня [19].

Метод пробочного проталкивания. Метантенк в такой системе – это емкость цилиндрической или прямоугольной формы, расположенная горизонтально. Метантенк оборудуется горизонтальной осевой мешалкой.

Для метода пробочного проталкивания характерны следующие черты:

- свежий субстрат не смешивается с переброженной массой поэтому достигается хороший гигиенизирующий эффект;

- стабильный выход биогаза;

- недостатком являются большие энергозатраты на перемешивание.

2. По температурному режиму биогазовые технологии разделяются на: 1) технологии с психрофильным температурным режимом (0÷20°С); 2) технологии с мезофильным температурным режимом (20÷40°С); 3) технологии с термофильным температурным режимом (40÷60°С).

3. Метод перемешивания

Перемешивание в реакторе осуществляется для достижения следующих целей:

- переселение бактерий из сброженной массы в свежий субстрат;

- поддержание равномерной температуры по всему объему реактора;

- избежание образования корки или осадка;

- снабжение бактерий необходимыми питательными веществами.

При выборе подходящего метода перемешивания учитывают, что процесс брожения представляет собой симбиоз между различными штаммами бактерий, то есть бактерии одного вида могут питать другой вид. Когда сообщество разрушается, процесс ферментации будет непродуктивным до тех пор, пока не образуется новое сообщество бактерий, таким образом, слишком частое или продолжительное и интенсивное перемешивание вредно. Рекомендуется медленно перемешивать сырье через каждые 4 – 6 часов.

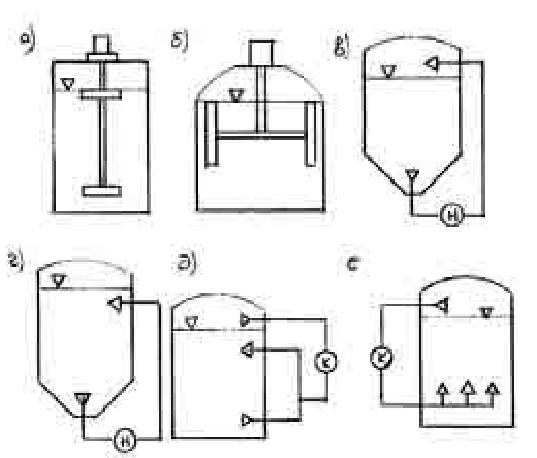

Методы перемешивания, применяемые в метановом брожении: 1) пневматический; 2) гидравлический; 3) механический. Схематически методы перемешивания показаны на рис. 2.5.

Рисунок 2.5 - Методы перемешивания субстрата

а,б – механические метод (мешалка), в,г – гидравлический метод (насос), д - пневматический метод (биогаз и жидкость), е – пневматический метод (биогаз).

Механические перемешивание эффективно при переработке тяжелых субстратов с содержанием сухого вещества до 20%. Для механического перемешивания используют рамные, винтовые, лопастные и другие мешалки.

Гидравлическое перемешивание – перемешивание, при котором осуществляется перекачивание сбраживаемой массы из одной зоны аппарата в другую. Использование гидравлических систем перемешивания ограничивается легкотекучими субстратами.

Пневматическое перемешивание заключается в пропускании выработанного биогаза через толщу сбраживаемой массы. Газ может нагнетаться через дно, боковую стенку или купол.

К недостаткам механических мешалок относят: высокую энергоемкость; значительный износ оборудования; сложность ремонта; снижение эффективности работы из-за возможности заиливания и наличия волокнистых материалов; недостаточное разрушение плавающей корки при определенных условиях; наличие движущихся частей перемешивающего устройства снижает надежность последнего в работе; ненадежность герметизации аппарата из-за наличия узла уплотнения вала мешалки. Как правило, механическое устройство работает периодически и с высокими оборотами, что приводит к разрушению целостности метаногенного сообщества.

Главный недостаток пневматических систем заключается в проникновении сырья в газовую систему. Перемешивание путем пропускания биогаза через толщу сырья дает хорошие результаты только в том случае, если сбраживаемая масса сильно разжижена и не образует корки на свободной поверхности.

Указанных недостатков лишена система гидравлического перемешивания. К преимуществам данного способа перемешивания относятся: эффективная работа при наличии волокнистых материалов в органическом субстрате; возможность непосредственного воздействия на осадок; возможность контроля пенообразования; низкое потребление электроэнергии; простота технического обслуживания. Также, в соответствии с экспериментальными данными, при применении гидравлического перемешивания достигается больший выход биогаза [20].

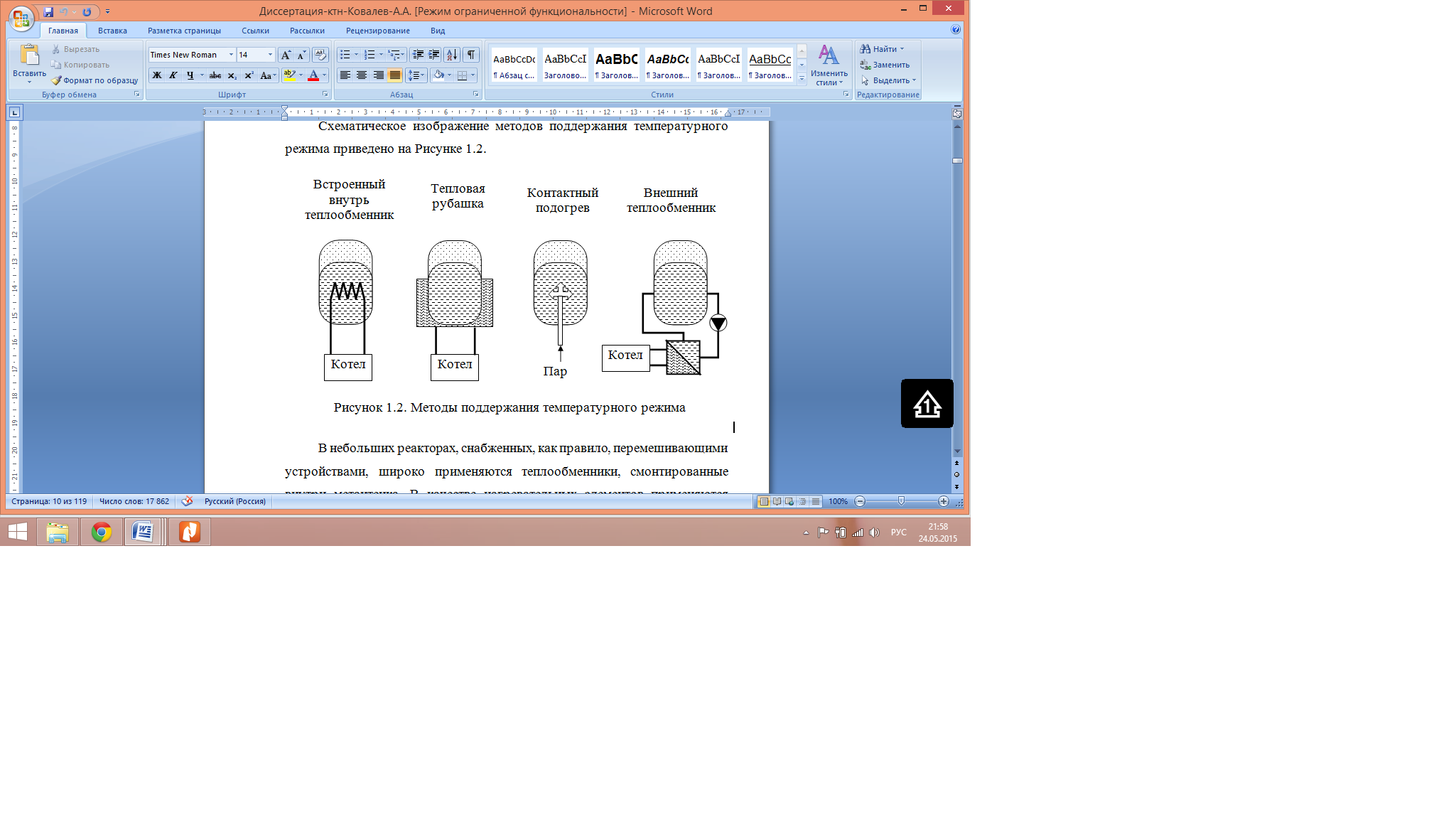

4. Методы поддержания температурного режима в реакторе, можно условно разделить на 4 группы:1) подогрев встроенными внутрь метантенка теплообменниками;2) подогрев через поверхность метантенка; 3) контактный нагрев субстрата; 4)подогрев в наружных теплообменниках. (рис. 2.6)

Рисунок 2.6 – Методы поддержания температурного режима в метантенке

Недостатком подогрева субстрата с помощью внутренних теплообменников и через поверхность метантенка является то, что для обеспечения необходимой теплопередачи температура теплоносителя, циркулирующего в нагревательных элементах, не должна превышать 50-600С. В этом случае скорость субстрата, циркулирующего около поверхности нагревателя, оказывается слишком малой, в результате чего будет происходить постепенное прилипание твердых частиц субстрата на поверхности теплообмена, и, как следствие, ухудшение теплопередачи.

К недостаткам системы нагрева через поверхность метантенка относят их сравнительную сложность и связанную с этим высокую стоимость. Коэффициент полезного действия подобных систем ниже, так как теплота передается навозу только с одной стороны стенки, а с другой теряется в окружающую среду. Поэтому метантенк должен иметь теплоизоляцию с большей толщиной, что также приводит к удорожанию установки.

С технологической точки зрения главным недостатком способа контактного подогрева (с помощью «острого» пара) является губительное воздействие высоких температур на метанобразующие бактерии в местах ввода пара в сбраживаемую массу [21].

Указанных недостатков лишена система подогрева через внешний теплообменник.

5. По конструкции метантенка и газгольдера: 1) отдельные конструкции метантенка и газгольдера; 2) совмещенные конструкции метантенка и газгольдера (газометр с погружными сосудами, пленочные газгольдеры).

6. По типу газгольдера: 1) с постоянным объёмом (пластиковые или металлические) и с переменным объёмом (резиновые и купольные); 2) мокрые и сухие; 3) низкого давления (не более 5 кПа), среднего давления (не более 300 кПа) и высокого давления (не более 1,8 кПа) [22].

Газгольдер переменного объёма предназначен для хранения газа при атмосферном давлении и температуре наружного воздуха. Объём емкости изменяется в зависимости от количества закачиваемого газа, а давление остается неизменным. Материалом газгольдера может быть железобетон, сталь или резина. Конструкция газгольдеров из стали или железобетона мокрого типа включает в себя цилиндрический бассейн, расположенный вертикально. Он заполнен водой, и в нижней части имеет открытый снизу колокол, поднимающийся при увеличении количества газа. В сухом (поршневого типа) газгольдере бассейна нет, а регулировка объёма осуществляется движением поршня в нижнем резервуаре. Газгольдер переменного объёма применяется для удержания давления газа в безопасном для потребления диапазоне.

Газгольдер постоянного объёма это стальной резервуар цилиндрической или сферической формы для хранения газа под давлением. Давление газа изменяется в заданных пределах, увеличивается при увеличении объема, в зависимости от прочности конструкции и параметров технологического процесса [23].

7. По разделению на ступени (зоны брожения) процесс метанового брожения может быть:

1) неступенчатый;

- все четыре фазы брожения проходят в одном реакторе;

- для метода полного смешивания фазы брожения идут параллельно;

- для метода пробочного проталкивания наблюдается временное смещение.

2) ступенчатый;

- разделение фаз брожения по разным реакторам или камерам одного реактора;

- эффективен при малом объеме реактора для достижения большего выхода биогаза [13 – 15].

8. По типу строения ректора:

1) горизонтальная конструкция

- возможность применения мощных и энергосберегающих механических мешалок;

- загрузка реактора может достигать 7-10 кг оСВ/ м3·сут;

- потребность в больших площадях для размещения конструкции, поэтому применяются лишь небольшие по объему горизонтальные реакторы (до 1000 м3);

- большая площадь поверхности по отношению к объему реактора и, следовательно, значительные теплопотери.

2) вертикальная конструкция

- загрузка реактора может достигать 4 кг оСВ/ м3·сут;

- более компакты по сравнению с горизонтальными конструкциями;

- имеют более выгодное соотношение площади поверхности реактора к объему и, следовательно, меньшие теплопотери;

- могут иметь большие объемы (до 6000 м3);

- меньшие затраты на строительство;

- в реакторах с вертикальной конструкцией нельзя применить метод пробочного проталкивания.

9. Типы размещения реактора:

1) наземное размещение

- применяется при высоком уровне грунтовых вод;

- экономия инвестиционных средств на земляных работах при строительстве;

- высокие теплопотери в холодный период.

2) подземное размещение

- экономия места;

- защищены от резких температурных колебаний, и как следствии, характеризуются небольшими теплопотерями [13, 14].

10. Материал реактора: 1) бетон (железобетон); 2) листовое железо; 3) пластик [13 – 15].

11. Реакторы могут быть выполнены различных форм: 1) яйцеобразная; 2) цилиндрическая с коническим или овальным дном; 3) прямоугольная, квадратная, многоугольная; 4) шарообразная; 5) грушеобразная [13 – 15, 24, 25].

12. Теплоизоляция метантенка может быть двух видов: 1) внутренняя; 2) внешняя.

Материал теплоизоляции: 1) минеральная вата; 2) искусственные пенистые материалы (полистирол, полиуретан); 3) органические изоляционные материалы (шерсть, хлопок, лен) [13 – 16].

Не нашли, что искали? Воспользуйтесь поиском: