ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

График загрузки наборного участка

Издательско-полиграфического предприятия

На неделю

| № заказов | Срок изготовления | Трудоемкость (Т ч) | Дни недели | ||||

| А | — | — | — | ||||

| Б | — | — | — | ||||

| В | — | ||||||

| Г | — | — | |||||

| Итого планируемый объем работ, ч-ч | |||||||

| Планируемая производительность участка | |||||||

| Kоэффициент плотности работ | 1,0 | 0,97 | 1,0 | 1,0 | 0,93 |

Разрабатываются все вышеперечисленные виды календарных планов и графиков производственным отделом полиграфического предприятия.

Оперативное управление производством направлено на обеспечение слаженной работы не только основного производства, но и вспомогательного и обслуживающего.

Если основные операции производственного процесса не будут вовремя обеспечены такими материалами и полуфабрикатами, как фотопленка при изготовлении фотоформ, пластины - для получения печатных форм, бумага - для процесса печатания и т.п., то все усилия по рациональной организации производственного процесса будут сведены к нулю. Поэтому перед оперативным управлением, и, в частности, перед оперативно-календарным планированием встает задача обеспечения комплектности производства. На решение этой задачи направлено построение комплектовочных графиков. В этих графиках предусматриваются сроки поставки материалов и полуфабрикатов несобственного производства в цеха основного производства в соответствии со сформированными плановыми заданиями.

В ходе оперативно-календарного планирования производится и строгая координация работы цехов основного и вспомогательного производства. Как отмечалось выше, календарные планы и графики формируются с учетом времени проведения технического обслуживания и ремонта полиграфического оборудования. В условиях полной загрузки предприятий графики ремонта и технического обслуживания подстраиваются под календарные графики загрузки оборудования, используя перерывы в работе, возникающие из-за несогласованности продолжительностей смежных операций производственного процесса. Несвоевременность проведения работ по ремонту и техническому обслуживанию оборудования может явиться причиной срыва календарных графиков и выполнения производственной программы предприятия.

8.2.3.

Календарно-плановые расчеты производства при выпуске периодических изданий

Организация оперативного управления производством на полиграфических предприятиях, специализирующихся на выпуске газетной и журнальной продукции, имеет свои специфические особенности. Основное требование, предъявляемое к системе оперативно-календарного планирования при изготовлении полиграфической продукции такого рода, заключается в обеспечении жестких сроков выпуска периодических изданий. Поэтому календарно-плановые расчеты производства по формированию календарных планов и графиков должны быть соподчинены именно этому требованию.

Хотя журналы и газеты являются периодическими изданиями, выпускаемыми определенными сериями (тиражами), для них характерна все та же физическая неповторяемость по содержанию. А это исключает возможность применения традиционных систем оперативно-календарного планирования, используемых в других отраслях промышленности для серийного типа производства. При выпуске периодических изданий на полиграфических предприятиях, так же как и во всех прочих случаях (кроме производства беловых товаров), используется позаказная система оперативно-календарного планирования производства. А поэтому все вышеописанные календарно-плановые расчеты производства по составлению календарных планов и графиков имеют место и на предприятиях, выпускающих периодику.

Журнальные и газетные полиграфические предприятия большое внимание уделяют унификации изданий. Для изготовления унифицированных по объемам, тиражам и оформлению изданий создаются все возможности по применению типовых технологических процессов, обеспечивается глубокая специализация участков и рабочих мест, создаются все предпосылки для применения прогрессивных форм и методов организации производства с целью своевременного выпуска конкурентоспособной продукции. В условиях издательско-полиграфических предприятий, заинтересованных в обеспечении максимальной загрузки собственных производственных мощностей за счет высокой степени технологичности изделий, могут применяться искусственные приемы по унификации изданий. Например, за счет подбора кегля шрифта и межстрочного интервала даже непериодические издания унифицируются по объемам и форматам, создавая тем самым условия для применения типовых технологий и использования преимуществ календарного планирования периодических изданий.

Периодический характер повторяемости изданий создает предпосылки для использования такой эффективной системы управления производственными запасами, как система «Точно в срок».

При проведении календарно-плановых расчетов производства периодических изданий учитывается постоянство номенклатуры выпускаемой продукции, стабильность технологических процессов, закрепление изделий и отдельных деталей за определенными участками и рабочими местами. При этом календарные планы и графики принимают форму стандарт-планов. В такой форме может быть составлен график изготовления полуфабрикатов и готовой продукции, график плотности работ и график загрузки печатных машин и поточных линий.

Стандарт-планы устанавливают четкие сроки запуска и выпуска периодических изданий, при этом большое внимание уделяется обеспечению оптимальной загрузки рабочих мест и оборудования.

Количество вариантов месячных стандарт-планов определяется периодичностью запуска-выпуска заказов. Если на полиграфическом предприятии выпускаются журналы с еженедельной, ежемесячной и ежеквартальной периодичностью, то достаточно составить на весь год всего лишь два варианта месячных стандарт-планов по всем структурным подразделениям предприятия и два варианта месячных графиков загрузки печатного оборудования и поточных линий.

В газетных цехах составляются почасовые графики выпуска продукции и загрузки печатных машин на каждый день. Количество вариантов графиков на неделю определяется периодичностью газет. Так, например, если полиграфическое предприятие выпускает газеты группы А ежедневно, кроме воскресенья, группы Б - два раза в неделю по вторникам и пятницам, а газеты группы В - три раза в неделю, по понедельникам, средам и пятницам, то необходимо иметь четыре стандарт-плана. Первый из них будет регламентировать работу по выпуску газет в понедельник и среду (заказы групп А, В), второй - во вторник (заказы групп А, Б), третий - в четверг и субботу (заказы группы А), а четвертый - в пятницу (заказы групп А, Б, В).

В условиях малых тиражей изданий полиграфические предприятия для обеспечения загрузки оборудования с целью рационального использования производственных мощностей должны иметь дело с большим количеством наименований изданий. А это создает определенные трудности в выполнении календарных стандарт-планов при условии обеспечения жестких сроков изготовления периодических изданий.

8.2.4.

Методические основы разработки оптимальных планов-графиков на полиграфическом предприятии

Разработка методических основ формирования оптимальных календарных планов-графиков предполагает выбор математической модели, полностью отражающей производственный процесс на полиграфическом предприятии. В частности, при этом важно учитывать порядок выполнения операций. Построение в этом случае адекватной модели невозможно без сетевого графика.

Использования системы сетевого планирования и управления (СПУ) в качестве математической модели сложного производственного процесса изготовления полиграфической продукции ведет к переводу экономических расчетов на строгие математические основы. Сеть обеспечивает возможность осуществления взаимоувязки и координации движения всего множества заказов, находящихся в производстве. При этом отдельные заказы (их маршруты) выступают как элементы единой системы, которая может быть подвергнута всестороннему анализу. Сетевой граф наглядно отражает существующие между операциями производственного процесса взаимосвязи, позволяет довольно точно определять обязанности между исполнителями.

Сетевая модель трактуется как модель комплекса работ, обязательной составляющей которой является сеть комплекса. Сеть комплекса рассматривается как абстрактное понятие, как ориентированный граф, отображающий отношения предшествования и непосредственного предшествования между работами комплекса. Допускается существование двух равноправных типов сетей, в одном из которых работам комплекса сопоставлены дуги (ветви) графа, а в другом - вершины графа. В отечественной литературе наибольшее распространение получили сетевые модели типа работы-дуги.

Несмотря на их широкую применимость, сетевые модели типа работы-дуги обладают одним очень существенным недостатком. При осуществлении параллельного или параллельно-последовательного вида движения предметов труда по операциям производственного процесса сети типа работы-дуги требуют введения большого количества фиктивных операций. А это значительно усложняет сеть, увеличивает объем требуемой информации при подготовке данных для расчета параметров сети.

На полиграфическом предприятии организована партионная передача предметов труда с операции на операцию производственного процесса, что способствует сокращению длительности цикла продукции, но ведет к усложнению сетевой модели и расчетов сети.

Производственный процесс изготовления сложной продукции на полиграфическом предприятии может быть представлен сетевым графом без петель и контуров. Таким образом, выполняется основное требование, предъявляемое к моделируемому процессу в системе СПУ.

С учетом специфики полиграфического производства, которая проявляется в повторяемости технологических маршрутов движения заказов, в партионном перемещении предметов труда по операциям производственного процесса, для планирования прохождений изданий в производстве целесообразно применять сетевую модель типа работы-вершины. Сетевой график этого типа, называемый сетью предшествования, более адекватно, чем традиционная сетевая модель типа работы-ветви, моделирует повторяющиеся и параллельно выполняемые операции.

Основным элементом сетей типа работы-вершины является работа (операция). Связи между работами изображаются дугами. Сетевой график, построенный по типу работы-узлы, так же как и в сетях типа работы-ветви, ориентирован слева направо. Относительно компактное представление производственного процесса в условиях партионной передачи предметов труда с операции на операцию в сетях типа работы-вершины возможно благодаря тому, что в сетях этого типа дуги указывают не только последовательность операций, но и несут определенную смысловую нагрузку. При этом могут указываться связи между началами работ, а также между их окончаниями. При составлении сетевого графика, моделирующего некоторый производственный процесс, указывается время опережения и запаздывания для начала и окончания каждой работы, при этом используются следующие характеристики: время запаздывания для связи окончание-окончание; время опережения для связи начало-начало; время запаздывания для связи окончание-начало.

Время запаздывания для связи окончание-окончание, обозначаемое Fij означает, что последующая операция j заканчивается на время Fij позже окончания предыдущей операции i.

Время опережения для связи начало-начало, обозначаемое Sij, указывает, на какой отрезок времени предыдущая работа i начинается раньше последующей работы j.

Время запаздывания для связи окончание-начало, обозначаемое Cij, показывает, на какое время последующая операция j начинается позже окончания предыдущей операции i.

На рис. 8.4 а и 8.4 б наглядно показано, насколько компактнее сетевая модель типа работы-вершины, чем сетевой граф типа работы-ветви, моделирует производственный процесс с партионной передачей предметов труда.

Отметим, что связи начало-начало (Sij) и окончание-окончание (Fij) существуют только для операций, перекрывающихся во времени, т.е., когда в процессе производства происходит передача изделий, полуфабрикатов с одной операции на другую партиями. Нетрудно заметить, что величина запаздывания для связи окончание-окончание равна времени обработки последней партии изделий на j-й операции, а величина опережения для связи начало-начало равна длительности обработки первой партии изделий на i-й операции.

На рис. 8.5 представлен обобщенный сетевой график движения изданий в производстве.

Основная задача календарного планирования известна как задача Беллмана - Джонсона. Формулируется она следующим образом.

Пусть задано множество n изделий (заказов) и множество m ресурсов (станков), на которых эти заказы могут быть обработаны. Изготовление каждого изделия Li требует выполнения совокупности операций Vi1, Vi2,... Vim, которые должны выполняться в заданной последовательности. Технологический маршрут может быть задан в виде упорядоченного набора чисел T = |{Nij, tij }|, называемого технологической матрицей, где каждый элемент {Nij, tij } представляет собой упорядоченную пару чисел. Каждая пара показывает, на каком станке (рабочем месте) должна выполняться операция Vij и в течение какого времени.

Требуется определить план-график (расписание) S, оптимизирующий некоторый критерий оптимальности Ks. При этом под планом можно принимать матрицу |{Nij, tij }|, где Nij указывает номер станка, на котором должна быть выполнена j-я операция над I-м заказом; tij - время начала этой операции. Обычно предполагается, что расписание удовлетворяет следующим условиям:

Выполнение любой операции производится полностью на одном и том же станке и не прерывается в процессе выполнения.

Любой станок может выполнять не более одной операции.

Кроме этих основных ограничений принимаются следующие дополнительные:

В начальный момент времени все заказы готовы к исполнению.

Разные операции над одним заказом не могут выполняться одновременно.

Время переналадки станков и передачи деталей от одного станка к другому полагается равным нулю.

Станки не взаимозаменяемы.

Каждый заказ (деталь) обрабатывается на станке один раз.

Все детали имеют одинаковые технологические маршруты.

Порядок прохождения заказов на всех станках одинаков.

Конкретная задача календарного планирования определяется выбором набора ограничений из вышеназванного списка. Так, при проведении календарно-плановых расчетов полиграфического производства это могут быть ограничения под номерами 1, 2, 5, 6, 7.

Особенность задач календарного планирования заключается в наличии множественности возможных вариантов решений и, следовательно, возможности выбора наилучшего из них. Для того чтобы найти оптимальное расписание для задачи календарного планирования в общей постановке, необходимо оценить (n!)m вариантов плана.

В условиях полиграфического производства возможны два варианта постановки задачи оптимизации. Первая из них предусматривает достижение максимального конечного результата при заданных ресурсах, а вторая - заданного конечного результата при минимальных затратах производственных ресурсов. Задача построения оптимальных планов-графиков рациональной организации производства может быть сведена к первому варианту.

Последовательность решения задачи оптимального управления производством включает в себя постановку задачи; определение цели; выбор критерия оптимальности; математическую формулировку задачи; выбор эффективного экономико-математического метода; разработку алгоритма программы и расчет.

В ходе оперативного управления производством на полиграфических предприятиях решаются два типа оптимизационных задач. В задачах первого типа определяется оптимальный порядок запуска заказов в производство с целью получения минимальной длительности производственного цикла отдельных изданий. В ходе рассмотрения такой задачи решается проблема оптимальной организации производственного процесса во времени. Для решения этого типа задач используются модели объемно-календарного планирования, а в качестве оптимизационного метода - один из методов теории расписаний.

Задачи второго типа заключаются в оптимизации использования производственных ресурсов предприятия с целью достижения рациональной организации производственного процесса в пространстве. Такие задачи решаются с использованием модели объемного планирования и методов линейного программирования.

В традиционной постановке задачи календарного планирования минимизируется один из следующих критериев оптимальности:

общее время обработки всех деталей (длительность совокупного производственного цикла);

суммарное пролеживание деталей;

суммарный простой станков;

суммарное отклонение от плановых сроков окончания обработки заказов;

средняя длительность пребывания заказа в обработке.

Критерием оптимальности, наиболее полно отражающим требование наилучшего использования производственных ресурсов (при обеспечении минимальных сроков выпуска изданий), основного требования, предъявляемого при решении задач календарного планирования, является минимум длительности совокупного производственного цикла изготовления месячного портфеля заказов. Чем меньше значение этого показателя, тем плотнее составлено расписание, а значит, лучше используются производственные мощности предприятия, его материальные и трудовые ресурсы. В свою очередь, длительность совокупного производственного цикла в значительной мере зависит от очередности обработки заказов на отдельных операциях производственного процесса.

Условие обеспечения минимальной длительности производственного цикла отдельных изделий приводит к необходимости решения так называемой «задачи упорядочения» с сохранением очередности обработки заказов на всех операциях производственного процесса постоянной. В этом случае процесс оптимизации заключается в выборе такого порядка запуска изданий в производство, который обеспечил бы минимально возможную длительность совокупного производственного цикла и минимум простоев оборудования.

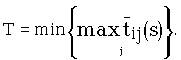

Модель оптимизации графиков движения изданий в производстве с минимальной длиной расписания в сетевой постановке должна включать целевую функцию, отображающую условия наиболее эффективного выполнения комплекса работ; систему топологических ограничений, вытекающих из структуры графа; систему ограничений на используемые ресурсы и математически может быть сформулирована следующим образом:

Целевая функция

Ограничения на ресурсы

топологические ограничения

где Т - длительность совокупного производственного цикла расписания S; S - расписание, включающее в себя графики движения отдельных изданий в производстве s1, s2,..., sn; N - месячный портфель заказов, сформированный в результате оперативного планирования; Nj - заказы, обрабатываемые на j-й операции; Sij, Fij, Cij - связи между операциями производственного процесса при изготовлении отдельных изделий; ESj, LSj - соответственно раннее и позднее начало j-й операции в расписании s1; EFj, LFj - соответственно ранее и позднее окончание j-й операции; τj - длительность операции j; - время начала и окончания j-й операции соответственно; Cij - связь между окончанием j-й операции заказа № l1 и началом j-й операции следующим в расписании S за ним заказом l; r(t) - общий уровень наличия ресурсов в момент времени t; rt (S) - общий уровень потребления ресурсов в момент времени t.

Задача получения графиков движения изданий в производстве с кратчайшими по длине расписаниями является многовариантный (N!). Для ее решения могут быть использованы экономико-математические методы теории расписаний, значительно сокращающие полный перебор множеств вариантов.

В условиях полиграфических предприятий наиболее остро стоит проблема рационального использования производительности печатного оборудования. Поэтому при решении задач календарного планирования в первую очередь рассматривается ограничение по ресурсам на операции печатания. Автором проводились исследования по построению оптимальных графиков прохождения заказов в производстве при обеспечении минимума простоев печатного оборудования с использованием сетевой модели процесса изготовления продукции в условиях конкретного полиграфического предприятия. Задачи календарного планирования в такой постановке решались с применением экономико-математического метода последовательного конструирования, анализа и отсева бесперспективных вариантов, который позволяет значительно сократить вычислительную процедуру поиска оптимального решения. Проведенные исследования позволили выявить правило приоритетности запуска заказов в производство с целью наилучшего использования ограниченных производственных ресурсов полиграфического предприятия. Это правило заключается в следующем: заказы обрабатываются на однотипном печатном оборудовании в порядке убывания прогонных тиражей изданий. Такая очередность запуска заказов в производство обеспечивает минимум простоев печатного оборудования, решая тем самым одну из основных задач оперативно-календарного планирования на полиграфическом предприятии.

Зная правила приоритетности запуска заказов в производство и используя в качестве модели производственного процесса на полиграфическом предприятии систему сетевого планирования и управления (СПУ), можно обоснованно осуществлять все календарно-плановые расчеты производства:

рассчитать сквозной попроцессный (на межцеховом уровне) и пооперационный (на внутрицеховом уровне) графики прохождения конкретного заказа в производстве;

увязать их сроки с прохождением других заказов;

провести расчеты по выбору наилучшего варианта плана с позиции минимальной длительности цикла и максимальной загрузки оборудования;

рассчитать календарный график загрузки оборудования и рабочих мест;

получить график выпуска полуфабрикатов.

То есть применение системы СПУ и знание правила приоритетности запуска заказов в производство позволяет рационально спланировать и скоординировать работу цехов и участков полиграфического предприятия во времени и пространстве. Выходными документами процесса оперативно-календарного планирования в этом случае будут оперативный план предприятия на месяц, пооперационные графики прохождения заказов в производстве, графики выпуска полуфабрикатов и готовой продукции, графики загрузки печатного оборудования и поточных линий, а также графики плотности работ наборных участков.

8.3.

Диспетчирование производства

Главной задачей диспетчирования является создание оптимальных условий для бесперебойной, слаженной работы всех цехов основного и вспомогательного производства по выполнению календарного графика движения изданий в производстве и строгом соблюдении сроков выпуска их.

Равномерная и бесперебойная работа полиграфического предприятия осуществляется только при четком контроле и регулировании производства.

Для выполнения календарных планов и графиков необходимо оперативно организовать текущий ход производства. На предприятии этим занимается диспетчерская служба, которая контролирует и регулирует процесс производства изданий.

Диспетчирование производства представляет собой централизованную систему оперативного руководства текущим ходом производства на основе плана и графиков, направленную на обеспечение выполнения производственных планов. Эта система создает условия для равномерного выпуска продукции в соответствии с планом в короткие отрезки времени - смену, сутки, неделю, декаду; предупреждение и немедленного устранения нарушений в процессе производства, для бесперебойной и согласованной работы всех звеньев производства, ритмичной работы цехов, участков, рабочих мест, выполнение планов-графиков, предупреждение и устранение неполадок и диспропорции в производстве.

В ходе диспетчирования на полиграфическом предприятии решаются следующие задачи:

разработка сменно-суточных заданий на основе данных внутрицехового уровня оперативно-календарного планирования;

оперативный учет и контроль хода производственного процесса;

анализ причин отклонений от запланированного хода производства;

регулирование хода производства.

Организация диспетчерской службы предприятия зависит от типа и масштаба производства.

В крупносерийном производстве необходим строгий порядок текущего хода производства, оперативность поступления к диспетчеру информации о движении заказа в производстве, загрузки оборудования. В условиях поточного производства диспетчерская служба решает следующие вопросы: соблюдение регламента работы потока; контроль за объемом выпуска продукции; состояние заделов; корректировка сроков выпуска готовых изданий или полуфабрикатов по определенному ритму.

В условиях серийного производства осуществляется ежедневный или посменный контроль на ведущих операциях производственного процесса. При серийном выпуске периодических изданий основным содержанием диспетчирования является выполнение стандарт-планов и выпуска изданий в установленные календарные сроки. Предприятие должно работать в определенном ритме, так как выпуск периодических изданий регламентирован жесткими сроками реализации готовой продукции.

В функции диспетчирования в условиях мелкосерийного производства входит контроль сроков подготовки и выпуска изданий, оперативное регулирование движения заказа по основным этапам производства (формный, печатный и отделочный).

Диспетчерская служба на полиграфическом предприятии решает вопросы контроля и регулирования на межцеховом уровне; на внутрицеховом уровне; осуществляет оперативное руководство и контроль текущего хода производства.

Диспетчирование осуществляет свою работу на данных оперативного учета результатов производственной деятельности цехов и участков полиграфического предприятия. В процессе разработки календарных планов внутрицехового уровня (графиков загрузки оборудования и плотности работ) и сменно-суточных заданий используется информация о текущем ходе производства. Эта информация, отражая результаты работы цехов основного, вспомогательного и обслуживающего производства за истекшие сутки или смену, должна накапливаться в диспетчерских службах.

Обработанная информация оформляется в виде соответствующих итоговых данных. Своевременность поступления информации, ее полнота и достоверность непосредственно влияют на качество разрабатываемых сменно-суточных заданий. В таблице приведена примерная форма сменно-суточного задания-рапорта, используемая полиграфическими предприятиями.

Таблица 8.4

Сменно-суточное задание-рапорт

| Марка машины (или наименование операции) | Наименование издания | Учетная единица | Задание на смену в учетных единицах | Выполнение | |

| за смену | с начала тиража | ||||

Оперативный учет должен проводиться своевременно и быстро, точно представлять картину производства, информация должна быть проста и удобна.

Система диспетчирования на полиграфическом предприятии может нормально функционировать только при наличии четко организованной системы оперативного учета в масштабе всего предприятия. Такая система должна обладать высокой оперативностью по сбору и обработке информации: исключать возможность передачи избыточной информации; обеспечивать возможность обобщения полученной информации в необходимых для учета разрезах; свести к минимуму ручной труд при заполнении первичных форм учетной документации; быть экономически эффективной.

Объекты учета различны для разных типов производства:

для условий крупносерийного производства - задание в количественном выражении и его выполнение;

для условий мелкосерийного производства - загрузка оборудования и сроки выполнения работ по обработке каждого заказа.

На полиграфических предприятиях оперативный учет осуществляется по операциям и по заказам.

Сменное задание является первичной документацией для пооперационного учета, в котором определяется задание на смену для машины или участка в цехе, в нем фиксируется объем работы по заказам. В этом документе сочетается плановое задание и учетная информация, этим облегчается контроль за ходом производства.

При попроцессном учете готовится ежедневная сводка (рапорт) о выполнении цехом плана по основным операциям. Эта сводка передается главному диспетчеру или руководителю предприятия.

Наиболее распространенной формой позаказного учета является технологическая карта-наряд, в которой фиксируются данные о движении заказа в производстве. Также используются специальные карточки заказов. В карточку заказа ежедневно вносятся сведения о выполненном объеме работ по каждой операции нарастающим итогом.

В условиях серийного и единичного производств заполняется маршрутный лист, который является удобной формой учета и контроля состояние заказа. Маршрутный лист сопровождает заказ по всем стадиям производственного процесса.

Пример маршрутного листа приведен в табл. 8.5.

В полиграфическом производстве как средство учета особое место занимают графики. Преимуществом графических методов учета является упрощение регистрации данных учета. График наглядно показывает фактическое движение заказов. Результаты оперативного учета используются в оперативном планировании и регулировании производства. В результате сопоставления данных учета с календарными планами-графиками формируются сменно-суточные задания, которые помогают оперативно регулировать производство. На полиграфических предприятиях используются карты оперативного учета, в которых отражается следующая информация: наименование заказа, объем, тираж, операции производственного процесса, сроки сдачи продукции на склад или в экспедицию. Пример карты оперативного учета приведен в табл. 8.6.

Контроль, который осуществляет диспетчерская служба, направлен не только на выполнение плана на конец месяца, но и ежесуточно.

Объектами контроля диспетчерской службы полиграфических предприятий являются сроки запуска заказов в производство и выпуска готовых изданий, а также движение заказов по операциям производственного процесса; комплектность заказов; обеспеченность заказов материалами; эффективность загрузки оборудования.

Диспетчерская служба цеха контролирует текущий ход производства по следующим вопросам:

объем выпуска продукции цехом;

подача в цех полуфабрикатов и материалов;

оперативная подготовка производства и обеспечение рабочих мест всем необходимым.

Контроль за объемом выпуска продукции в цехе осуществляется по календарным планам-графикам и сменно-суточным заданиям, контроль за поступлением в цех материалов и полуфабрикатов осуществляется в соответствии с календарным графиком запуска изданий в производство.

Контроль за оперативной подготовкой производства в цехе проводится по тематическому плану и графикам.

Текущий контроль за ходом производства состоит в выполнении плановых сроков, выполнении работ на основных операциях и позаказно.

Производственный процесс на поточной линии контролируется ритмом работы линии. Для соблюдения ритма поточной линии необходимо поддержание на нормативном уровне межоперационных оборотных и резервных заделов. Важное место в бесперебойной работе поточной линии отводится своевременной подаче материалов и полуфабрикатов на операции производственного процесса.

Диспетчерский контроль на предприятии осуществляется путем сравнения оперативной информации с плановой по стадиям производства и заказам.

При выявлении отклонений от выполнения плана принимаются меры по их устранению, в этот момент появляется необходимость в регулировании производственного процесса. Для принятия сообщений и запросов об отклонениях регистрируются в журнале диспетчера. Форма записи в диспетчерском журнале приведена в табл. 8.7.

Корректировка месячных оперативных планов осуществляется путем внесения изменений в календарные планы-графики и разработкой для цехов и участков подекадных или понедельных графиков.

Организационное построение диспетчерского аппарата предприятия зависит от типа, характера и масштаба производств, производственной структуры. На крупном предприятии диспетчерская служба может быть подчинена директору по производству. На полиграфических предприятиях может существовать диспетчерский отдел, возглавляемый главным диспетчером. В его ведении находятся диспетчерские группы, которые осуществляют взаимодействие с различными структурными подразделениями по обеспечению ритмичного хода производства. В состав центрального диспетчерского бюро входят диспетчерские группы по основному и вспомогательному производству, а также по подготовке производства.

В современных рыночных условиях система оперативного регулирования производства должна быть ориентирована на получение запланированных показателей, обеспечивающих высокий совокупный доход каждому предприятию. Снижение объемов производства на многих предприятиях, возможные отклонения фактического хода производства от оперативных планов-графиков и другие рыночные факторы значительно повышают роль и значение производственного планирования вообще и оперативно-календарного в частности в осуществлении многих важных функций современного полиграфического производства. В этих условиях главным ориентиром в оперативном регулировании хода производства должно стать не устранение выявленных отклонений, а создание необходимых производственных условий для выполнения планов-графиков выпуска изданий. Это будет способствовать получению запланированных высоких финансовых результатов, которые служат одним из главных рыночных показателей роста эффективности производства, достижению основных стратегических и оперативных целей предприятия.

Наиболее эффективная работа диспетчерского персонала достигается на основе функционирования на предприятии автоматизированных рабочих мест (АРМ). При использовании АРМ-диспетчера вся информация о плановых сроках изготовления продукции, плановых графиках загрузки оборудования хранится в компьютере. Задача диспетчера в этом случае состоит в том, чтобы своевременно вносить сведения об отклонениях от запланированного хода производства в ПК и корректировать графики.

8.4.

Информационные технологии в организации оперативного управления на полиграфических предприятиях

Появление персональных компьютеров позволило сделать качественный скачок в организации и управлении, формировании баз данных и значительно расширило использование новых информационных технологий.

Заинтересованность предприятий в совершенствовании организации и оперативном управлении производством, с одной стороны, и возросшие возможности компьютеризации процессов управления и организации - с другой, обусловливают актуальность и эффективность применения компьютерного потенциала для решения организационных и управленческих задач на предприятиях различных масштабов.

К настоящему времени накоплен положительный опыт реализации на ПК следующих функций: организация информационных массивов; систематизация, упорядочение информации; хранение и поиск информации; выполнение разнообразных технико-экономических расчетов; отображение информационных массивов на расстоянии.

Вышеуказанные функции обеспечиваются программными средствами, к числу которых относятся: текстовые редакторы, электронные таблицы, базы данных, деловая графика, средства передачи информации по локальной сети и средства телесвязи для передачи информации и т.д.

Перевод организационных и управленческих функций на компьютерную основу представляет собой актуальную научно-техническую проблему. Современное решение этой проблемы характеризуется переходом к распределенной обработке данных на базе ПК непосредственно на рабочих местах функциональных специалистов, которые получили название АРМ (автоматизированное рабочее место). АРМ - это профессионально-ориентированный комплекс, включающий в себя технические и программные средства для решения задач на рабочем месте в интерактивном режиме с ПК. Схема автоматизированного рабочего места представлена на рис. 8.6.

Третья цель компьютеризации на базе АРМ - социальная. Под этим понимается интиллектуализация организационно-управленческого труда, освобождение его от рутинных, нетворческих операций. Работа на АРМ способствует повышению профессиональной квалификации пользователей, совершенствованию их подготовки. При этом их труд становится более престижным, интересным, соответствующим по своим характеристикам уровню мировых стандартов.

АРМ должен отвечать следующим требованиям:

своевременное удовлетворение информационной и вычислительной потребности специалиста;

минимальное время ответа на запросы пользователя;

адаптация к уровню подготовки пользователя и его профессиональным запросам;

простота освоения приемов работы на АРМ и легкость общения, надежность и простота обслуживания;

терпимость по отношению к пользователю;

возможность быстрого обучения пользователя;

возможность работы в составе вычислительной сети.

На полиграфических предприятиях используются программные средства АРМ для контроля и координации производственной деятельности, где вся управленческая деятельность описывается как совокупность процессов, каждый из которых имеет даты начала, окончания и ответственных исполнителей. При этом деятельность каждого работника увязывается с остальными, таким образом создается план-график работ.

Важную роль в управленческой деятельности предприятия играет оперативный обмен данными, который занимает до 95% времени работы руководителя и до 53% рабочего времени специалистов. В связи с этим получили распространение программные средства типа «электронная почта». Их использование позволяет осуществлять рассылку документов внутри предприятия, отправлять, получать и обрабатывать сообщения с различных рабочих мест, проводить совещания специалистов, находящихся на значительном расстоянии друг от друга. Проблема обмена данными тесно связана с организацией работы АРМ в составе локальной сети.

В зависимости от состава решаемых задач выделяются три класса АРМ: руководителей, секретарей и специалистов.

Можно предложить следующий примерный перечень распределения задач между различными классами АРМ организационно-управленческого персонала.

АРМ руководителя (организатора, менеджера):

оперативное получение справок об основных показателях производственно-хозяйственной деятельности объекта управления (предприятия, подразделения);

выявление проблемных ситуаций;

прогнозирование работы объекта управления для выполнения отклонения от плана, которые по всей величине относятся к компетенции данного руководителя;

сбор статистики по принятию управленческих решений;

координация деятельности функциональных подразделений и принятие коллективных решений на основе телесовещаний и деловых игр;

контроль качества управленческих решений подчиненных линейных руководителей;

проведение телесовещаний;

регламентация процесса личной работы (электронная записная книжка, календарь и т.д.).

АРМ специалиста:

формирование информационной базы предметной области;

оперативное получение справок об основных позициях предметной области;

планирование производственно-предпринимательской деятельности;

анализ производственно-предпринимательской деятельности;

участие в телесовещаниях;

повышение квалификации специалиста с использованием автоматизированной обучающей системы.

Каждая подсистема АРМ включает в себя два уровня. На нижнем уровне находятся АРМ, обеспечивающие отдельные функции управления или область работы. В пределах одной подсистемы все АРМ нижнего уровня замкнуты на один АРМ руководителя, на который возлагаются задачи координации и обобщения управленческой деятельности отдельных специалистов.

Отправным вопросом разработки функциональной части системы АРМ производственно-экономического подразделения является обоснование состава задач, выполняемых на АРМ. Под задачей здесь понимается функциональность операций обработки информации, выполняемых на одном рабочем месте.

Содержание оперативного управления определяется сочетанием таких функций управления, как организация производства, планирование, учет, контроль, анализ, регулирование, так и производства как объекта управления.

Разработано множество подсистем АРМ управленческого персонала. Вопросы организации производства рассматриваются в подсистемах АРМ производственного отдела и АРМ-диспетчера цеха основного производства.

Подсистема АРМ производственного отдела нацелена на решение следующих задач оперативно-производственного отдела: расчет оперативного плана по номенклатуре и объему; межцеховое планирование, учет и контроль производства; информационную поддержку выработки организационно-управленческих решений по регулированию хода производства в процессе диспетчирования; проведение диспетчерских совещаний.

Подсистема АРМ-диспетчера цеха основного производства может осуществлять контроль выполнения плановых заданий цехами, участками по основным технико-экономическим показателям, производить расчет оперативных графиков запуска-выпуска изданий; формирование сменно-суточных заданий; оперативный учет фактического выпуска изданий; формирование ведомости простоев оборудования.

Подсистема АРМ производственного отдела позволяет решать задачи межцехового уровня оперативного управления производством. Она используется для составления оперативно-календарных планов при формировании номенклатур и объемов выпуска продукции, обеспечивающих оптимизацию принятого критерия в условиях имеющихся ресурсов; в технологической подготовке производства при оптимизации использования отдельных видов ресурсов, для оптимального распределения работ в цехе, на участке, между взаимозаменяемым оборудованием; для организации и проектирования поточного производства при оптимизации регламентов работы и расчета календарно-плановых нормативов; в организации контроля качества продукции.

Подсистема «Оперативно-календарное планирование» предназначена для автоматизации составления и диспетчеризации календарного плана выпуска продукции. Она реализуется с помощью АРМов в производственном отделе полиграфического предприятия и в цехах основного производства. Для автоматизированного расчета календарных планов-графиков нормативы времени на каждую технологическую операцию вводятся в базу данных. Расчет ведется на каждое издание с учетом приоритета выпуска продукции. Контроль за ходом прохождения изданий осуществляется диспетчером производственного отдела. На АРМ-диспетчера вводятся фактические данные о прохождении издания. Сбор информации осуществляется поэтапно в соответствии с прохождением заказа по операциям. Оперативные сводки выдаются по запросу в виде оформленных документов. Анализ фактической длительности производственного цикла осуществляется на АРМ.

Подсистема «Контроль за ходом прохождения изданий» предназначена для автоматизации диспетчеризации хода выполнения графиков прохождения заказов в производстве.

Для реализации задач по указанным направлениям применяются известные экономико-математические методы: симплексный, наименьших разностей, разрешающих множителей, распределительный, рационального выбора, приоритетов, индексный, динамического программирования, математической статистики, теории игр, корреляционного анализа и др.

Контрольные вопросы к разделу 8

9.

Организация обеспечения качества продукции

9.1.

Сущность и значение управления качеством

В современных условиях одной из ключевых проблем экономического развития становится обеспечение конкурентоспособности продукции, в том числе полиграфической. Ее можно обеспечить за счет улучшения качества и четкой ориентацией на заказчика. Стало очевидным, что изготовители продукции не могут привлечь и удержать потребителей (заказчиков), если они не рассматривают качество как стратегическую цель.

Обеспечение качества продукции на полиграфических предприятиях определяется целым рядом внутренних факторов: технических, организационных, экономических, социально-психологических. Важное место среди этих факторов занимают организационные факторы, связанные с совершенствованием организации производства и труда и др. Именно с этими факторами связано использование эффективного подхода к решению проблем качества на предприятии - системного управления качеством.

Система управления качеством - это особая организация в производственной системе. Основным в этой организации является документированность всех процессов, имеющих отношение к производству продукции, начиная с закупки материалов и заканчивая доставкой потребителю готовой продукции. Во многих случаях это приводит к кардинальным изменениям в технике, технологии и организации производства на предприятии. Обеспечить качество на предприятии возможно только тогда, когда все процессы - технический, технологический, организационный - будут взаимосвязаны между собой через управление качеством. Качество - это система, и этой системой надо управлять.

Сегодня каждое предприятие независимо от его масштабов и отраслевой специфики рискует довольно быстро оказаться вне сферы решения проблемы качества, если оно откажется от внедрения системы управления качеством. Конечно, каждое предприятие индивидуально и абсолютно одинакового подхода к решению проблемы качества быть не может. Существуют также отличия при создании систем управления качеством на крупных и малых предприятиях.

Современные системы управления качеством на предприятиях создаются в соответствии с требованиями стандартов ИСО серии 9000:2000, представляющих собой целый комплекс документов: методические материалы, руководства по использованию стандартов. Комплекс стандартов ИСО серии 9000:2000 в РФ утвержден в виде государственных стандартов:

ГОСТ Р ИСО 9000-2001 - концептуальный стандарт, содержащий также терминологический словарь;

ГОСТ Р ИСО 9001-2001 - стандарт, в котором изложены все требования к системам качества;

ГОСТ Р ИСО 9004-2001 - стандарт, который выступает в роли руководящего документа к стандарту ГОСТ Р ИСО 9001-2001 (рекомендации по улучшению деятельности);

ГОСТ Р ИСО 19011:2002 - стандарт, включающий руководящие указания по аудиту систем менеджмента качества и охраны окружающей среды (будет введен в 2002 г.).

Стандарты ГОСТ Р ИСО серии 9000-2001 являются документами рекомендательного характера, допускают значительные вариации, определенные структурой, принципами работы каждого предприятия. Несмотря на рекомендательный характер, эти стандарты приняты в качестве национальных почти в 100 странах мира, в том числе в России в 2001 году. В стандартах ГОСТ Р ИСО серии 9000-2001 модифицирован термин «система управления качеством». Вместо него используется термин «система менеджмента качества» как система менеджмента для руководства и управления организацией применительно к качеству.

Внешним признаком, имеется ли на предприятии система качества в соответствии с требованиями ГОСТ Р ИСО серии 9000-2001, является сертификат соответствия, который свидетельствует, что предприятие независимо от внешних и внутренних обстоятельств будет выпускать продукцию требуемого качества с определенными гарантиями. Сертификат соответствия на систему менеджмента качества выдается уполномоченным на то органом по сертификации, например, ЗАО «ТКБ «Интерсертифика» и др. Срок действия сертификата соответствия на систему качества не более 3 лет. По окончании срока его действия проводится ресертификация системы качества. Действие сертификата соответствия может быть приостановлено или аннулировано в случаях изменения: нормативных документов на продукцию, конструкции или комплектации изделия, технологии, требований технологии, методов контроля, системы обеспечения качества.

Необходимо отметить, что выполнение требований ГОСТ Р ИСО серии 9000-2001 не может обеспечить стопроцентной гарантии по качеству выпускаемой продукции, но призвано обеспечить гарантированное устранение всех недостатков процесса производства, которые влияют на качество.

Внедрение ГОСТ Р ИСО серии 9000-2001 на предприятии можно осуществить не путем радикального внедрения всего, что предусмотрено этими стандартами, а путем гармоничного вливания элементов новой системы качества в соответствии с требованиями рынка или специфическими особенностями конкретной ситуации.

Зарубежный опыт работы предприятий показывает, что системы управления качеством на основе требований стандартов ИСО серии 9000 охватывают лишь 30% проблем, которые постоянно приходится решать предприятиям. В связи с этим конкурентоспособность предприятий в будущем может быть обеспечена только путем комплексного управления всеми подсистемами предприятия и их постоянного совершенствования на основе «Всеобщего руководства качеством» (TQM). Это комплексная система, основанная на постоянном улучшении качества, поставке точно в срок и минимизации издержек производства. Основная идеология TQM базируется на принципе - улучшению нет предела.

9.2.

Технический контроль в системе управления качеством продукции

В системе менеджмента качества в стандартах ГОСТ Р ИСО серии 9000-2001 определенное место отводится контролю, под которым понимается процедура оценивания соответствия путем наблюдений и суждений, сопровождаемых соответствующими измерениями. Эти измерения должны осуществляться с помощью методов, которые должны подтверждать способность процессов достигать запланированных результатов.

Для выполнения этой процедуры в ГОСТ Р ИСО 9004-2001 рекомендуется определить методы измерения, требования к измерениям для оценки функционирования процессов и их улучшения, спланировать измерения.

При выборе методов измерения для обеспечения соответствия продукции требованиям необходимо учитывать:

виды характеристик продукции, от которых затем зависят виды измерений, подходящие средства измерений, необходимая точность и требующиеся навыки;

необходимое оборудование, программные средства и инструменты;

расположение точек измерения в последовательности процесса;

характеристики, подлежащие измерению в каждой точке, документацию и критерии приемки, которые будут применяться, и т.д.

Видимое место в системе контроля занимает технический контроль качества, который является составной часть производственного процесса и представляет собой систему мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативных документов. Технический контроль - это проверка соответствия объекта контроля установленным техническим требованиям.

В качестве основных объектов технического контроля на полиграфических предприятиях рассматриваются:

поступающие со стороны основные и вспомогательные материалы;

полуфабрикаты, получаемые со стороны;

рукописи и оригиналы, поступающие из издательств;

техническая документация;

технологические процессы, операции, режимы их выполнения;

полуфабрикаты, передаваемые из цеха в цех или с участка на участок;

технологическая дисциплина в процессе производства;

состояние оборудования и инструментов;

готовая продукция и др.

Контролируемыми параметрами в зависимости от объекта технического контроля могут быть: марка материала, физико-химические, геометрические, функциональные параметры, количественные и качественные характеристики технологического процесса, внешние и внутренние дефекты.

Организационные виды и формы процессов технического контроля весьма разнообразны. Поэтому целесообразно их деление на группы по классификационным признакам: этап производственного процесса, полнота охвата изделий контролем, степень связи с объектом контроля во времени, назначение контроля, расположение контрольных пунктов, характер контроля, метод определения показателей качества, организационные формы выявления и предупреждения брака, исполнители и т.д. Классификация технического контроля качества продукции приведена в табл. 9.1.

Таблица 9.1

Классификация технического контроля качества продукции

| № п/п | Классификационные признаки | Виды и формы технического контроля |

| Этап производственного контроля | Входной Операционный Приемочный | |

| Полнота охвата изделий контролем | Сплошной Выборочный | |

| Степень связи с объектом контроля по времени | Периодический Непрерывный | |

| Назначение контроля | Контроль годности изделий Контроль качества продукции Контроль устойчивости процесса | |

| Расположение контрольных пунктов | Скользящий Стационарный | |

| Характер контроля | Активный (предупредительный) Пассивный (заградительный) | |

| Метод определения показателей качества | Расчетный Измерительный (инструментальный. органолептический) Экспертный Социологический | |

| Организационные формы выявления и предупреждения | Летучий Kольцевой Статистический Текущий предупредительный | |

| Исполнители | Самоконтроль Kонтроль мастеров Kонтроль ОТK |

Входной контроль включает проверку поступающих на предприятие материалов (бумаги, краски и т.д.), полуфабрикатов и комплектующих изделий на предмет их соответствия стандартам, техническим условиям и др.

Операционный контроль проводится в процессе обработки продукции с целью проверки качества выполнения технологических операций, выявления и устранения отклонений от нормального хода производственного процесса в ходе проверки выполнения технологической дисциплины, состояния оборудования.

Приемочный контроль проводится с целью определения соответствия показателя качества установленным стандартам, техническим условиям и др.

В зависимости от полноты охваты изделий контролем различается сплошной и выборочный контроль. Сплошной контроль выполняется при 100%-ном охвате предъявляемой продукции (всей партии изделий одного наименования). В полиграфии он применяется:

при ненадежности качества поступающих материалов, полуфабрикатов, комплектующих изделий;

при невысокой надежности оборудования или технологического процесса (когда не обеспечивается однородное качество на всех операциях);

на операциях, имеющих решающее значение для обеспечения качества изготовления продукта на последующих операциях (например, чтение корректуры).

Выборочному контролю подвергают только выборку продукции из достаточно большой партии изделий при высокой степени устойчивости технологического процесса, обеспечивающего однородность качества продукции (например, проверка качества поступающих материалов технологической лабораторией).

По степени связи с объектом контроля по времени различают периодический и непрерывный контроль. Периодический контроль применяется при достаточно высокой стабильности качества изделий и технологических процессов. Непрерывному контролю подвергают нестабильные технологические процессы при необходимости постоянного обеспечения определенных качественных характеристик, как правило, автоматическими или полуавтоматическими средствами контроля.

По назначению контроля различают контроль годности изделий, качества продукции и устойчивости продукции. Контроль годности изделий предназначен для отделения от бракованных изделий партии (например, отбраковка оттисков во время сортировки). Он сочетается с предупредительными мероприятиями и анализом брака. Контроль качества продукции выполняется самими рабочими, контролерами, мастерами непосредственно на производственных операциях для оценки уровня качества по установленным показателям. Контроль устойчивости технологического процесса определяет отклонения от заданных параметров и факторы их вызывающие в процессе изготовления продукции. Это позволяет проводить подналадки и регулировки оборудования для обеспечения сохранения параметров качества.

По расположению контрольных пунктов различают скользящий и стационарный контроль. Скользящий контроль выполняется непосредственно на рабочих местах с применением простых контрольно-измерительных приборов и инструментов. При этом контролер одновременно обслуживает несколько рабочих мест. Стационарный контроль выполняется в стационарных контрольных пунктах, которые создаются при необходимости проверки большого числа одинаковых объектов производства. Эти пункты оснащаются сложной измерительной аппаратурой и требуют рациональной организации труда контролеров. Стационарный контрольный пункт может включаться в поток заключительных операций технологического процесса.

В зависимости от характера контроля различают активный и пассивный контроль. Активный (предупредительный) контроль изделий проводится для выявления отклонений от заданных параметров качества по мере выполнения операций. Этот контроль наиболее эффективен. Пассивный (заградительный) контроль проводится в основном после завершения операции и предназначен для выявления брака, чтобы не допустить бракованные изделия на последующие операции.

В полиграфическом производстве используются различные методы определения показателей качества: расчетный, измерительный, экспертный, социологический.

Расчетный метод основывается на использовании теоретических и (или) эмпирических зависимостей показателей качества от его параметров.

Измерительный метод может проводиться с использованием технических средств измерения (инструментальный метод) или основываться на анализе восприятия органов чувств (органолептический).

Инструментальный метод в полиграфическом производстве представлен геометрическим, физико-химическим, экспериментальным методами. При инструментальном контроле используются контрольно-измерительные приборы и инструменты соответствующего назначения. Физико-химический контроль применяется в основном в лабораторном анализе, например при поступлении на предприятие материалов. Экспериментальный метод применяется в виде испытаний эксплуатационных свойств изделий в заданных условиях при помощи специальных приборов.

Органолептический метод в полиграфическом производстве представлен в основном визуальным контролем, состоящим в осмотре изделия, иногда с применением лупы или микроскопа, а также тест-объектов.

Экспертный метод основывается на решениях, которые принимают специалисты на основе экспертных исследований.

Социологический метод предполагает сбор и анализ мнений о качестве продукции фактических или возможных потребителей.

Летучий контроль выполняется контролером без графика при систематическом обходе закрепленных за ним рабочих мест.

При кольцевом контроле продукция проходит контроль на месте ее изготовления. За контролером закрепляется определенное количество рабочих мест, которые он обходит «по кольцу» периодически в соответствии с часовым графиком.

Большую роль в обеспечении качества продукции играют статистические методы контроля качества, использование которых является одним из требований к системе менеджмента качества согласно ГОСТ Р ИСО серии 9000-2001.

Не нашли, что искали? Воспользуйтесь поиском: