ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технология кузнечной ковки

Кузнечной ковкой называют технологический процесс, при котором металл деформируется с помощью ударов кузнечного молота или нажатия пресса.

Ковку еще называют свободной, потому что заготовка свободно деформируется в горизонтальном направлении под действием вертикальных ударов молота. Это хорошо видно на примере операции протяжки. Ручная ковка применяется для изготовления мелких поковок, главным образом, в ремонтных мастерских (см. рис. 1). При ручной ковке удары наносятся кувалдой (тяжелый молоток весом порядка десяти кг).

Среди преимуществ ковки следует отметить: возможность изготовления поковок различного веса, формы и размеров; отсутствие дорогостоящей оснастки; использование относительно простого и универсального инструмента. К недостаткам метода относятся: сравнительно низкая производительность труда, невысокая точность получаемых поковок, большие припуски на последующую механическую обработку, приводящие к потерям металла в стружку.

Рис. 1. Ручная ковка

Перед ковкой заготовки подвергаются нагреву с целью повышения пластичности металла и облегчения процесса ковки.

Изменение прочности и пластичности при нагреве некоторых металлов и сплавов даны в табл. 4.

Таблица 4

| Марка стали, сплава | Температура обработки, °С | ||||

| Сталь Ст3 | 42/25 | 21/– | 8/70 | 5/80 | 3/88 |

| Сталь 45 | 64/16 | 32/25 | 12/48 | 5/53 | 3/64 |

| Сталь У12 | 68/5 | 18/1 | 11/52 | 4/65 | 2/92 |

| 30ХГСА | 64/12 | 18/– | 6/– | 3/30 | 1/60 |

| 40Х9С2 | 75/15 | 29/– | 5/68 | 4/29 | 2/72 |

| Медь МЧ | 27/40 | 4/56 | 1/70 | –/77 | – |

| Латунь Л68 | 33/56 | 5/34 | 2/72 | – | – |

| Титановый сплав ВТ3 | 80/16 | 60/20 | 8/100 | 4/100 | – |

Примечание: в числителе приведен предел прочности при растяжении в кгс/мм2, в знаменателе – относительное удлинение в %.

Превышение температуры нагрева металлов при ковке ведет к образованию дефектов, называемых перегревом и пережогом. Перегрев – это рост зерна металла сверх допустимого, что ведет к снижению механических свойств. Пережог означает окисление границ зерен, такой металл разваливается при ковке.

Ковка при температуре ниже нижнего предела температурного интервала приводит к разрушению металла из-за недостаточной пластичности.

Технологический процесс ковки представляет собой совокупность определенных операций, основными из которых являются:

Осадка – операция увеличения площади поперечного сечения заготовки за счет уменьшения высоты (см. рис. 2).

Высадка представляет собой осадку части заготовки (см. рис. 3).

Протяжка – увеличение длины заготовки за счет уменьшения толщины (см. рис. 4).

Рубка – разделение заготовки на части (см. рис. 5).

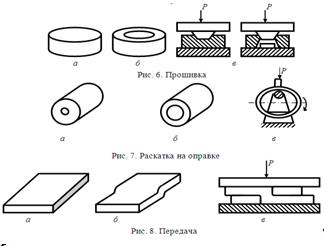

Прошивка – операция получения отверстия в заготовке (см. рис. 6). Различают глухую прошивку и сквозную (на рис. 6 показана сквозная прошивка).

Раскатка – увеличение диаметра кольцевой заготовки за счет уменьшения толщины кольца (см. рис. 7).

Передача – смещение одной части заготовки относительно другой (см. рис. 8).

На всех рисунках буквами обозначены: а – заготовка; б – поковка; в – схема операции. Существуют и другие операции ковки.

Величина деформации при ковке характеризуется коэффициентом осадки KО:

KО = hmax/hmin, (1)

где hmax и hmin – максимальная и минимальная высота образца до и после ковки.

Оборудованием для ковки являются ковочные молоты и прессы. Молоты – это машины ударного действия, а прессы – машины с медленным приложением нагрузки.

Мелкие поковки обычно куют на пневматических молотах, крупные – на паровоздушных ковочных молотах, а очень крупные и тяжелые поковки – на гидравлических прессах.

Гидравлические прессы используют для ковки очень крупных, тяжелых изделий. В этих машинах верхний боек, соединенный с другими подвижными частями пресса, приводится в движение давлением жидкости в главном рабочем цилиндре. В качестве такой жидкости обычно используется минеральное масло под давлением 20–50 МПа. Деформация металла на гидравлическом прессе происходит достаточно медленно (несколько секунд, иногда десятки секунд). Здесь нет ударов. В качестве характеристики мощности пресса берется усилие, развиваемое им и передаваемое заготовке. Для ковки используются гидравлические прессы с усилием от 300 т до 15000 т. Для сравнения мощности молота и пресса можно принять, что 1 т веса падающих частей молота примерно эквивалента 100 т усилия пресса. На прессах можно ковать массивные, крупные слитки. Так, например, на прессе с усилием 1000 т можно ковать слитки весом до 8 т, на прессе с усилием 15000 т – слитки весом до 350 т.

На практике при выборе мощности оборудования для свободной ковки пользуются специальными справочниками, таблицами, формулами.

Необходимое усилие пресса можно найти по формуле:

F = 9,81· S·σВ, Н (2)

где σВ – предел прочности металла при температуре ковки, кгс/мм2,

S – площадь соприкосновения бойка с поковкой в мм2.

Давление в МПа вычисляется по формуле:

Р=10*F/S, МПа (3)

где F - усилие пресса, кН,

S – площадь соприкосновения бойка с поковкой в см2

Не нашли, что искали? Воспользуйтесь поиском: