ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Фізико-хімічні способи очищення

Очищення фізико-хімічними способами засноване на використанні різних рідких середовищ (неорганічних і органічних) і паст. Рідкі очищувальні середовища можуть бути лужними, кислотними і нейтральними, а по складу одно - і багатокомпонентними. З органічних нейтральних рідин частіше за все застосовується вода. Оскільки вода не розчиняє багато видів забруднень (нафтопродукти, нагар, накип, фарба, оксиди металів тощо), її застосовують тільки при зовнішньому митті локомотивів для змивання сухого або зволоженого пилу.

Органічні нейтральні розчинники (освітлювальний гас, бензин, бензол, уайт-спірит, трихлоретилен, чотирихлористий вуглець тощо) використовують для видалення лакових і смолянистих відкладень, а також забруднень, що не змиваються лугами, або там, де не можна застосовувати луги через їх агресивність.

Лужні миючі розчини в своєму складі містять звичайно такі компоненти: руйнуючі (луги, солі), піноутворюючі і поверхнево-активні речовини (ОП-7, ОП-10, рідке скло тощо), емульгатори (силікат натрію, мило), антиокислювачі (нітрит натрію, хромпік). Рецептура деяких синтетичних миючих засобів лужного типу, що часто вживаються, приведена в таблиці 1.4. Випускаються вони у вигляді порошків.

Таблиця 1.4 – Рецептура синтетичних миючих засобів лужного типу

| Компоненти | Марки і склад миючих засобів % | |||||

| МЛ-51 | МЛ-52 | МС-6 | МС-8 | Лабомід-101 | Лабомід-203 | |

| Сода кальцинована | ||||||

| Триполіфосфат натрію | 34,5 | |||||

| Метасилікат натрію | — | — | 16,5 | |||

| Рідке скло | — | — | — | — | ||

| Змочувач ДБ | 1,5 | 8,5 | — | — | — | — |

| Сульфонал | — | 1,5 | — | — | — | — |

| Синтанол ДС-10 | — | — | — | 3,5 | ||

| Синтамід-5 | — | — | — | — | — | |

| Алкілсульфати | — | — | — | — | — |

Кислотними миючими розчинами користуються для зняття з поверхні деталей накипу і корозії. У водні розчини соляної, сірчаної, азотної, ортофосфорної кислот додають інгібітори, тобто речовини, що гальмують корозійний процес.

Технологічний процес фізико-хімічного очищення складається з таких операцій: сортування деталей, очищення, обполіскування і сушки.

Сортування деталей перед очищенням ведеться за наступними ознаками: розмірами і формою, характером забруднення, шорсткості поверхні, матеріалу, з якого виготовлені деталі, за матеріалом покриття (електрична ізоляція, полуда, полімери, фарба).

Деталі з вуглецевих сталей і чавуну практично майже не піддаються руйнуванню в лужних розчинах будь-якої концентрації, тоді як кислоти без добавок, що інгібірують, викликають їх руйнування. Сильно руйнуються в лужних розчинах хромовані деталі. Деталі з алюмінієвих і цинкових сплавів не можна очищати ні в лужних (каустична сода), ні в кислих розчинах.

Очищення деталей у водних розчинах полягає в наступному. Під дією розчину, нагрітого до 80-90°С, шар забруднення змочується і розм'якшується. Масляна плівка, розширяючись, руйнується, на поверхні деталі утворюються найдрібніші краплі масла з грязьовими частинками. Однак сила зчеплення масла і металу продовжує утримувати ці краплі на поверхні деталі. Для зниження сили зчеплення до складу розчину вводять емульгатори, а щоб прискорити відривання крапель, розчин примушують примусово переміщатися по поверхні, що очищається. Емульгатори обволікають краплі масла з забрудненими частинками особливою плівкою, що ослабляє силу зчеплення масла з металом, і сприяють формуванню найдрібніших крапельок масла в розчині, тобто емульсії. Присутність в розчині емульгаторів, а також хромпіка або жирового мастила, захищає деталі від корозії.

Обполіскування деталей водою — необхідне для видалення з поверхні деталей залишків лугу або кислоти, для запобігання подальшої корозії металу, а також шкідливого впливу на шкіру рук. Якщо обполіскування ведеться холодною водою, деталь після цього сушать, а якщо гарячою водою, то процес сушки відпадає.

Циркуляція розчину по поверхні, що очищається, досягається обертанням невеликих пропелерів, переміщенням деталей в розчині, обприскуванням, прокачуванням розчину через виріб і, нарешті, створенням швидких коливань розчину механічними вібраторами або ультразвуком.

Залежності від того, яким способом досягається переміщення розчину по поверхні деталі, що очищується, фізико-хімічне очищення умовно розподіляється на наступні способи: струменеве, зануренням, примусовою циркуляцією розчину, парами розчинника, ультразвуком.

Струменевий спосіб очищення. При цьому способі хімічна дія розчину посилюється динамічною дією його струменя.

Тиск, під яким миючі розчини подаються на деталі, що очищаються, змінюється в різних мийних машинах від 0,1 до 3,5МПа (1 – 35 кГс/см2). Діаметри вихідних отворів насадок звичайно приймаються від 2 до 8 мм, а відношення довжини отвору насадки до його діаметра — від 0,5 до 4.

Мийні машини для струменевого очищення діляться на камерні (одно -, двох - і багатокамерні) і конвеєрні.

Душові системи, тобто трубопроводи з укрученими в них соплами, у мийних машин можуть бути нерухомими, коли в процесі очищення переміщуються деталі, і рухомими, коли переміщується душова система, а деталі залишаються нерухомими.

Мийна камера однокамерної тупикової мийної машини моделі ММД-13Б з нерухомою душовою системою призначена для очищення крупно габаритних деталей локомотивів завдовжки до 8,9 м, завширшки до 3 м і висотою до 1,4 м (рис. 1.8).

Рис. 1.8 – Мийна камера однокамерної тупикової мийної машини типу ММД-13Б для очищення крупно габаритних деталей струменевим способом: 1- деталь, що очищається; 2-душова система; 3-візок

Мийна машина, окрім камери із системою примусової вентиляції для відсмоктування пароповітряної суміші і сушки деталей, має два баки (для розчину і води) місткістю кожний 6 м3 з паровим підігрівачем, а також душову систему 2 і трубопроводи. Великогабаритні деталі 1, що підлягають очищенню, укладають безпосередньо на візок 3, а дрібні на той же візок, але в сітчастих корзинах. Мийна камера з одного торця має глуху стіну, а з іншого двері, через які завантажений деталями візок механізмом пересування вкочується в мийну камеру. Після закриття дверей, включається одночасно душова система і механізм пересування візка. Візок протягом усього процесу очищення здійснює поворотно-поступальний рух усередині мийної камери зі швидкістю 0,78 м/хв. Хід візка 3,9 м. Очищення гарячим розчином продовжується 15—25 хв., а потім протягом 7 хв. деталі обполіскують гарячою водою. Напір струменів розчину і води душової системи із 290 сопел діаметром 5 мм на виході досягає 0,1—0,12 МПа (1 – 1,2 кГс/см2).

Роздільний злив розчину і води забезпечується перекидним зливним лотком, розміщеним на підлозі мийної камери. Після ополіскування душову систему відключають і візок зупиняють. Для прискорення процесу сушки деталей відкривають бічні двері. Розчин розігрівається паровим змійовиком, а вода насиченою парою. Витрата води при обполіскуванні 0,4 м3/год. Розчин пропускають через фільтр і зливають у відстійник, а потім використовують повторно. Нормальна температура розчину 80—85°С підтримується автоматично.

Тягові двигуни до розбирання очищують в спеціальній мийній машині, при цьому у внутрішній порожнині двигуна створюється протитиск, для неможливості попадання вологи, при цьому, всі вентиляційні отвори тягового електричного двигуна заглушуються. Протитиск створюється шляхом подавання у внутрішню порожнину двигуна гарячого стиснутого повітря. Гаряче повітря одночасно нагріває внутрішню порожнину остову, що запобігає появленню на його стінках конденсату (рис. 1.9).

Рис. 1.9 – Машина для мийки тягових двигунів: 1 – установка для подачі і очистки розчину і води; 2 – камера; 3 – двері, 4 – вентиляційна установка; 5 – калорифер; 6 – вентилятор високого тиску; 7 – бак.

Камерна мийна машина типу А328 для очищення дрібних деталей локомотивів лужними розчинами або органічними розчинниками показана на рисунку 1.10.

Рис. 1.10 – Камерна мийна машина типу А328 для очищення дрібних деталей струменевим способом: 1 – патрубок витяжної вентиляції; 2 – мийна камера; 3 – насос; 4 – електродвигун;

5 – редуктор приводу столу; 6 – дверці

Її основні елементи: мийна камера 2 з патрубком 1 витяжної вентиляції і нерухомою душовою системою, бак для розчину з паровим змійовиком, який служить для розігрівання розчину. Якщо як миючу рідину, застосовують освітлювальний гас, через змійовик пропускають холодну воду для його охолоджування. Усередині камери змонтований круглий стіл діаметром 900 мм, який з’єднаний через редуктор 5 з електродвигуном. Тиск рідини в душовій системі створюється насосом 3, що приводиться в дію електродвигуном 4. Завантажують камеру через дверці 6. Деталі на столі розміщують на деякій відстані один від одного і обтягують сіткою, щоб утримати на столі. Щільно зачинивши дверці, включають послідовно привід столу і душову систему (21 сопло з отворами діаметром 2 мм). Стіл здійснює складний обертальний рух

(0,067 с-1). Після 10—15 хв. очищення припиняють подачу розчину і, не вимикаючи привід столу, відкривають вентиль для обдування деталей стисненим повітрям, яке подається по трубці з отворами. Висушені деталі витягують з камери.

Для підвищення ефективності очищення деталей в деяких випадках здійснюють пульсуючими струменями. У цих випадках руйнуюча дія струменя значно посилюється.

Лужні розчини і режими очищення, що рекомендуються, приведені в таблиці 1.5.

Таблиця 1.5 – Миючі розчини і режими очищення

| Компоненти і режими очищення | Деталі з чорних металів | Деталі з алюмінієвих сплавів | |||||||||

| Масляні відкладення | Нагар | Накип | Масляні відкладення | Нагар | Накип | ||||||

| Номери розчинів (умовно) | |||||||||||

| Вміст у воді % | |||||||||||

| Каустична сода (їдкий натр) | 3-3,5 | 0,75 | 2,5 | - | - | - | - | - | - | - | |

| Кальцинована сода (вуглекислий натрій) | - | - | 3,1 | - | - | 0,4 | 0,85 | - | |||

| Рідке скло (кремнекислий натрій) | - | - | - | - | - | - | 0,15 | 1,85 | - | ||

| Мило господарське | 1,5 | - | 0,8 | - | - | - | - | - | - | ||

| Тринатрійфосфат | - | - | - | 3-5 | - | - | - | - | - | - | |

| Хромпік (калієва сіль двохромової кислоти) | 0,1 | - | 0,5 | 0,5 | - | - | 0,05 | - | - | 0,5 | - |

| Фосфорна кислота | - | - | - | - | - | - | - | - | - | - | |

| Хромовий ангідрид | - | - | - | - | - | - | - | - | - | - | |

| Соляна кислота | - | - | - | - | - | 8-10 | - | - | - | - | 8-10 |

| Уротропін | - | - | - | - | - | 0,04 | - | - | - | - | 0,04 |

| Температура розчину, ºС | 75-95 | 75-95 | 75-95 | 75-95 | 60-80 | 50-60 | 75-95 | 75-95 | 75-95 | 75-95 | 60-80 |

| Тривалість очищення, хв. | 12-25 | 12-25 | 120-180 | 120-180 | 10-25 | 10-25 | 15-25 | 15-25 | 180-240 | 180-240 | 10-25 |

Хоча струменевий спосіб очищення дуже ефективний і дозволяє застосовувати миючі розчини меншої концентрації, розчин використовується багато разів, але цьому способу властиві такі недоліки:

· значна витрата електроенергії для створення тиску і перекачування миючого розчину;

· недостатнє надходження миючого розчину в важкодоступні місця деталей (внутрішні порожнини, кишені, поглиблення тощо);

· неможливість використання розчинів з критичними концентраціями ПАР (поверхнево-активні речовини) зважаючи на їх сильне піноутворення;

· великі втрати тепла струменями.

Очищення зануренням. Об'єкт ремонту, при цьому способі очищення, занурюється у ванну з гарячим миючим розчином, що циркулює по поверхні та очищається, за допомогою лопатевих мішалок або весельних гвинтів. Застосування для цієї мети пари або повітря не рекомендується. Не створюючи потрібної турбулентності, навколо омиваних деталей, повітря (і пара) лише збовтує осад забруднень у ванні й усилює піноутворення. Крім того, повітря охолоджує нагрітий розчин і окислює компоненти, що входять до нього.

Ванни для очищення громіздких частин локомотивів, а також дрібних деталей, що завантажують у ванни в сітчастих корзинах, мають два відділення (рис. 1.11): одне заповнюється миючим розчином, паровим змійовиком, що підігрівається, а інше наповнюється проточною гарячою водою.

Рис. 1.11 – Ванна для очищення деталей способом занурення: 1 — парасолька вентиляції;

2 —трубопровід; 3 — насос; 4 — пристрій для нагріву розчину; 5 — грати;

6 —наконечник

Потік гарячої води створюється насосом. Для видалення пари, що підіймається з поверхні розчину або води, над ванною є парасолька, сполучена з витяжною вентиляцією. Щоб запобігти збовтуванню миючого розчину при опусканні деталей у ванну, передбачені грати 5, які підтримують деталі, що промиваються, на певній відстані від дна, достатньому для накопичення відстою. Відстій зливається з нижньої частини ванни. Місцеві, більш крупні відкладення забруднення, що залишилися на поверхні деталей, видаляють струменем розчину, що подається насосом через гумовий шланг і наконечник 6. Деталі після очищення в розчині протягом 15— 25 хв. поміщають в іншу ванну з гарячою водою для обполіскування. Для підвищення ефективності обполіскування гаряча вода у ванні збовтується повітрям.

Для очищення паливної апаратури і фільтрів від лакових смолянистих відкладень, способом занурення, застосовують препарат AM-15. Препарат нагрівають до 20— 40°С. Нижче 20°С погіршується якість очищення, при температурі більш 40°С процес очищення швидшає, але при цьому збільшується випаровування препарату. Склад препарату AM-15: ксилол нафтовий технічний — 70-76%, алізаринове масло — 28-22%, оксиетильовані спирти Ос-20-2%.

Описаний спосіб позбавлений недоліків струменевого способу очищення деталей. Застосування розчинів з високою концентрацією ПАВ дозволяє прискорити процес і підвищити якість очищення, особливо громіздких частин складної форми, таких, як блок і рами дизеля, рама візка, остови тягових електродвигунів тощо, що мають багато кишень, поглиблень і інших «закутків».

Недолік очищення зануренням це — швидке забруднення розчину, а отже, необхідність частої його заміни або фільтрації.

Очищення примусовою циркуляцією розчину. При цьому способі, очищення ведеться шляхом прокачування миючого розчину насосом через внутрішню порожнину об'єкту ремонту. Тому, цей спосіб застосовується головним чином для очищення внутрішніх порожнин секцій радіатора, теплообмінників, кришок циліндрів дизеля, корпусу турбокомпресора тощо. Останнім часом, цей спосіб почали застосовувати для очищення порожнин складальних одиниць, охолоджуваних водою, без знімання останніх з тепловоза.

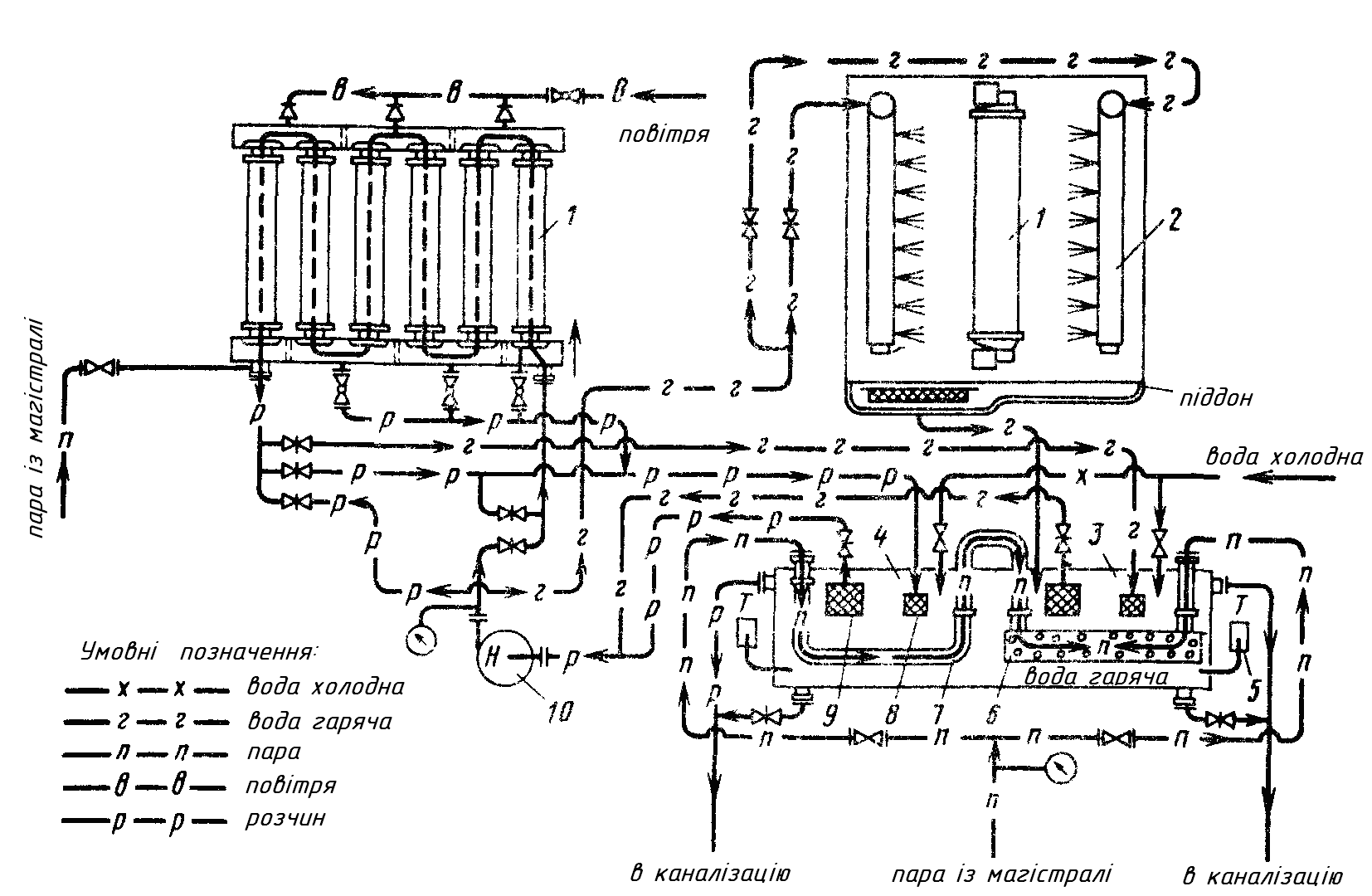

Очищення секцій радіатора тепловоза здійснюють на установці, схема якої показана на рисунку 1.12.

Розчин для очищення внутрішніх поверхонь трубок і воду для зовнішнього миття заливають в баки 3 і 4. Розчин нагрівають теплообмінником 7, а воду - парою, що виходить з отворів барботера 6. Усередині камери укріплюють шість секцій і через них прокачують розчин спочатку в одному, а потім в протилежному напрямі. Після очищення розчином секції промивають, прокачувавши через них гарячу воду. Зовнішню поверхню секцій обмивають гарячою водою (80-90°С) при закритих дверях камери і при включеному вентиляторі відсмоктування пари. Загальне число сопел з отворами 2 мм для зовнішнього миття 1320 шт. Напір води біля виходу з сопел 0,1 МПа (1 кГс/см2).

Рис. 1.12 – Схема установки для очищення внутрішніх і зовнішніх поверхонь секцій радіатора холодильника тепловоза: 1 — секції радіатора; 2 — душова система; 3 — бак для гарячої води;

4 — бак для розчину; 5 — термометр дистанційний; 6 — барботер;

7 — теплообмінник; 8 — фільтр на зливному трубопроводі; 9 — фільтр на всмоктуючому трубопроводі; 10 — насос, Q=120 м3/год

Очищення парами розчинника. Сутність цього способу полягає в наступному: в парову хмару достатньо сильного розчинника поміщають в підвішеному стані холодну деталь, яка швидко покривається конденсатом розчинника; розчинник, стікаючи з поверхні деталі, відносить з собою частки бруду. Процес продовжується до тих пір, поки деталь не нагріється до температури пари. У більшості випадків, цього часу, виявляється цілком достатньо для очищення, оскільки процес протікає дуже інтенсивно. Частіше за все до даного способу вдаються для видалення плівки бруду, що міцно пристала, з поверхні деталей з електричною ізоляцією, тобто якорів і котушок полюсів електричних машин і інших масивних деталей.

Установка для очищення деталей парою розчинника (рис. 1.13) складається з мийної камери 12 з примусовою вентиляцією, пристрою для очищення забрудненого розчинника 6 і напірної магістралі 1.

У нижній частині камери змонтований паровий змійовик 10 для нагрівання розчинника. Верхня частина камери відкрита, її горловина оточена змійовиком 2 для циркуляції холодної води.

Установка працює таким чином: включаються нижній (паровий) змійовик 10, потім вентиляція і верхній (охолоджуючий) змійовик 2. Пара, що утворюється при кипінні розчинника, спрямовується вгору, досягнувши холодного простору камери, тобто зони верхнього змійовика 2, починає конденсуватися, а у вигляді крапель падати вниз. Конденсат, що утворюється на поверхні труб верхнього змійовика, стікає в лоток 13 і далі у відстійник 4. Частина пари, що не встигла перетворитися на конденсат, відсмоктується вентилятором 15. Коли в камеру з гарячими випаровуваннями поміщають в підвішеному стані холодну деталь, наприклад якір, то його поверхня відразу покривається конденсатом, який, стікаючи, захоплює з собою частки забруднення. Місцеві, більш крупні відкладення бруду, що залишилися на поверхні деталі, видаляють струменем чистого розчинника, що подається насосом 3 через гумовий шланг і наконечник. Забруднений розчинник відсмоктується з ванни насосом 8, пропускається через очисний пристрій 6 і нагромаджується в запасному баку 5.

Рис. 1.13 – Схема установки для очищення деталей парами розчинника: 1 — напірна магістраль; 2, 10 — охолоджуючий і паровий змійовик; 3, 8 — насоси; 4 — відстійник;

5 — запасний бак; 6 — очисний пристрій; 7 — лійка для спуску відстою; 9 — вентиль;

11 — ванна з розчинником; 12 — мийна камера; 13 — лоток; 14 — термостат, що управляє процесом нагріву; 15 — вентилятор

Як розчинник застосовують трихлоретилен і перхлоретилен, температура кипіння яких відповідно 87 і 121°С. Бажано застосовувати розчини, що мають температуру кипіння вище, ніж у води. у цьому випадку відпадає необхідність сушки ізоляції якорів і котушок після їх очищення.

При роботі на такій установці, по-перше, суворо контролюють температуру нагрівання розчину. При надмірному нагріванні розчину може відбутися його розкладання й утворення небезпечних хімічних сполук. По-друге, час витримки деталей в камері повинен бути не більш часу, необхідного для розчинення бруду. Особливо це відноситься до деталей з електричною ізоляцією, виготовлених на основі різних кремнієвих сполучень. Ці сполучення при тривалому знаходженні в парах розчинника можуть самі почати розчинятися, тобто разом з брудом непомітно може бути знята й ізоляційна лакова плівка.

Час витримки деталі, що очищається, в камері встановлюється дослідним шляхом.

Перевагами цього способу очищення є швидкість і ефективність очищення завжди чистим розчинником, відсутність необхідності сушки в печі якорів, котушок і інших деталей з електричною ізоляцією.

Очищення ультразвуком. При цьому способі, на поверхні деталей, що очищаються, створюється інтенсивне коливання розчину за рахунок ударних хвиль, що виникають при пропусканні через розчин ультразвуку.

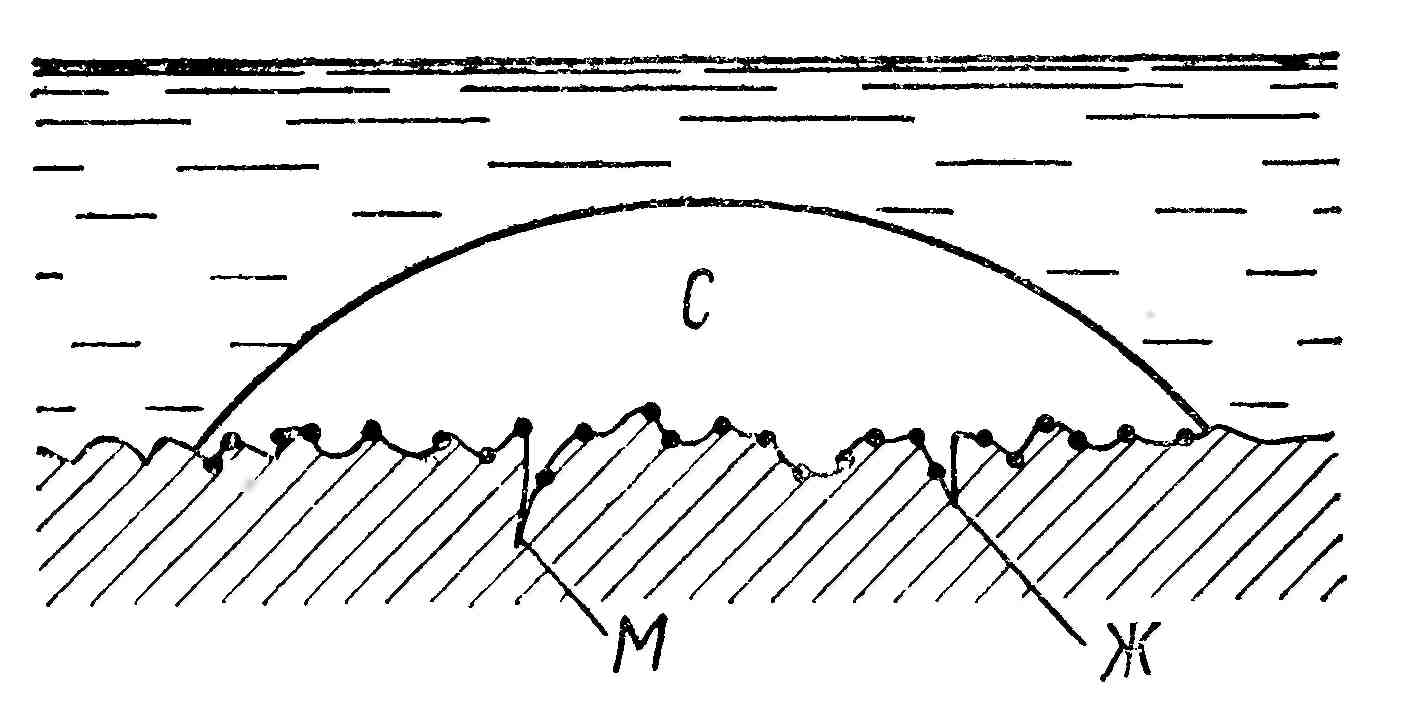

Деталі, що підлягають очищенню, занурюють у ванну з миючим розчином. Під дією ультразвуку в розчині утворюються області стискування і розрідження, що розповсюджуються по напряму ультразвукових хвиль. У зоні розрідження, на межі між поверхнею деталі і рідиною, утворюється порожнина С (рис. 1.14), куди під дією місцевого тиску з пор Ж капілярів М виштовхуються розчин і забруднення.

Рис. 1.14 – Схема утворення порожнини в розчині під дією ультразвукових хвиль

Через півперіоду коливань в тому ж місці утворюється область стискування, в результаті пухирець закривається, відбувається гідравлічний удар, здатний створювати великий миттєвий місцевий тиск, набагато перевищуючий початковий, спричинений розповсюдженням ультразвукових коливань. Це явище супроводжується характерним шумом. Завдяки великій частоті ультразвукових коливань ці процеси повторюються до 20000 разів на секунду. Під дією розчину та гідравлічних ударів, жирова плівка на поверхні деталі руйнується, забруднення перетворюються на емульсію та змиваються разом з розчином. Швидкість і якість ультразвукового очищення залежать від хімічної активності і температури розчину, а також питомої потужності ультразвуку.

Переваги ультразвукового очищення деталей: більш висока якість в порівнянні з іншими способами очищення, значно менша тривалість процесу, очищення легко може бути механізоване.

У промисловості, як правило, ультразвуковий спосіб застосовують для очищення дрібних деталей. Останнім часом цей спосіб очищення починають запроваджувати і при ремонті локомотивів. На практиці його використовують, наприклад, для очищення фільтрів, кріпильних деталей (гайок, болтів, шайб тощо), а в побуті для прання білизни.

Не нашли, что искали? Воспользуйтесь поиском: