ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Обслуговування і ремонт циліндрових втулок

При технічному обслуговуванні ТО-3 і поточному ремонті ПР-1 оглядають робочі поверхні втулок циліндрів через люки картера, випускні і продувочні вікна втулки циліндрів очищають; перевіряють стан ущільнень адаптерів і перехідників; за наявності течі, що не усувається підтягуванням, гумові кільця замінюють.

При поточних ремонтах ПР-2 циліндрові комплекти виймають з дизеля і розбирають. Гумові кільця адаптерів і перехідників замінюють незалежно від їх стану. Проводять огляд і обміри циліндрових втулок без кришок циліндрів, продувають порожнину між втулкою і сорочкою стисненим повітрям та оглядають освітивши переносною лампою. Виконують ремонтні роботи передбачені ПР-3 за винятком розпресовування сорочки. Після збирання втулок циліндрів з кришками проводять опресовування водою тиском 1,2 МПа (12 кГс/см2) протягом 5 хвилин, витікання води і потіння не допускаються. Перевіряють овальність втулок циліндрів, яка повинна бути не більше 0,18 мм.

При огляді втулок, звертають увагу на наявність рисок і слідів задирання, місцевих потертостей і смуг, що потемніли, від прориву газів через поршневі кільця. Якщо характер потертості та рисок на робочій поверхні вказує на можливість задирання втулки, поршень виймають, а потертості та риски на втулці зачищають дрібним наждачним каменем і наждачним полотном упоперек осі втулки, а потім полірують повстяним кругом. Зачищені місця протравлюють 25% розчином азотної кислоти після попереднього обезжирення бензином і ацетоном. Після протравлення поверхню промивають водою, потім нейтралізують 10—15% розчином каустичної соди і мастять маслом. При протравленні повинні бути вжиті заходи захисту шкіри і одягу від дії кислоти.

При виконанні ПР-2 після виймання поршнів втулки циліндра оглядають і виміряють їх внутрішній діаметр в декількох місцях по висоті (дизель Д49 — в трьох місцях, дизель типу Д100 — в шести місцях) по двох взаємно перпендикулярним площинам: по ходу шатуна або по напряму перекладання поршня і по осі колінчастого вала. Вимірюють втулки спеціальним індикаторним нутроміром з довгим стрижнем-рукояткою, на кінці якого закріплений індикатор. Результати вимірів втулок циліндрів заносять в спеціальний бланк (карта вимірювань).

При ремонті ПР-3 циліндрові комплекти з дизеля знімають і розбирають.

Втулки циліндрів очищають, спресовують сорочки. Для спресування, а також напресування сорочки застосовується спеціальне пристосування (рис. 2.5).

Перевіряють овальність робочої поверхні втулок циліндрів. Вимірювання проводять індикаторним нутроміром у 2-х поясах, а в кожному поясі в 2-х напрямах.

До установлення не допускаються втулки, що мають:

· граничне зношування по діаметру;

· граничну овальність або конусність;

· тріщини незалежно від розмірів і розташування;

· підплавлення металу на робочій поверхні;

· задирки та глибокі риски по всій довжині ходу поршня;

· корозійно-кавітаційні пошкодження глибиною більше 6 мм на зовнішній поверхні;

· риски шириною більше 1,5 мм і глибиною до 0,5 мм на дзеркалі.

Рис. 2.5 – Пристосування для спресування і напресування сорочки втулки циліндрів:

1 – хомут; 2 – монтажна втулка; 3 – важіль; 4 – гвинт; 5 – ручка; 6 – тяга

Втулки, з плямами корозії, окремі риски глибиною до 4,5 мм — зачищають, полірують не виводячи їх на всю глибину. Зачищення проводять у напрямі перпендикулярно до осі втулки.

Наявний уступ в місці зупинки першого компресійного кільця у ВМТ більше 0,15 мм виводять абразивним каменем і полірують. Потертості, дрібні риски на робочій поверхні втулки зачищають дрібним наждачним або алмазним каменем. Зачищення проводять упоперек осі втулки.

Зачищені місця обезжирюють ацетоном або бензином, а потім протравлюють 25% розчином азотної кислоти. Протравлення проводять таким чином. Пензликом або ватою з розчином кислоти змазати пошкоджену або зачищену поверхню. Після закінчення 5 хвилин протравлення повторити. Після протравлення, поверхні промивають водою, а потім нейтралізувати 10—15% розчином каустичний сода, протирають досуха і рясно змазують маслом.

Після зачищення, втулку ретельно промивають дизельним паливом, протирають і продувають стисненим повітрям.

Щоб зберегти правильну форму циліндрів двигуна і досягти оптимальної шорсткості застосовують хонінгування. Хонінгування – фінішна операція, при якій забезпечують необхідний розмір циліндра, досягаються мінімальні відхилення від круглої і циліндричної форми, формується спеціальний мікрорельєф і забезпечується певна структура металу на поверхні циліндра (рис. 2.6).

Рис. 2.6 – Поверхня циліндра після хонінгування

Процес хонінгування полягає в обробці поверхні декількома хонінгувальними брусками, поміщеними в колодки, що розсуваються в процесі поворотно-поступального й обертального руху інструменту (хона). Останній, пов'язаний з шпинделем хонінгувального верстата за допомогою шарніра так, щоб хон міг самовстановлюватися по оброблюваній поверхні. Розсування колодок хона з брусками проводиться механічними, пневматичними або гідравлічними пристроями.

При поєднанні рухів на оброблюваній поверхні з'являється сітка мікроскопічних гвинтових подряпин – слідів переміщення абразивних зерен. Абразивні бруски завжди контактують з оброблюваною поверхнею, оскільки можуть розсуватися в радіальному напрямі. Тиск бруска контролюється.

Припуск на хонінгування складає від 0,01 до 0,2 мм залежно від діаметра отвору і способу попередньої обробки. Для охолодження і змащення при хонінгуванні застосовують гас з домішкою мінерального масла.

Якщо використовувати абразивні (не алмазні) бруски, то, в більшості випадків, хонінгування відбувається в три етапи. Коротко їх можна описати так:

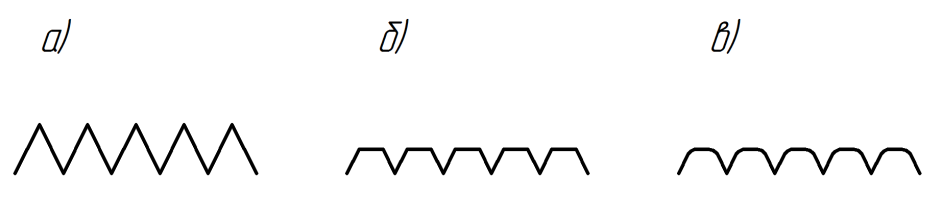

· велику частину припуску знімають брусками з відносно крупним абразивом. При цьому, циліндр повинен придбати правильну форму, тобто відхилення від круглої і циліндричної форми повинні звестися до мінімуму. Після такої обробки мікрорельєф поверхні циліндра є чередуванням високих гострих виступів і глибоких западин (рис. 2.7 а).

· після цього, обробку продовжують брусками з дрібнішим абразивом. На цьому етапі остаточно виводять правильну форму циліндра. Мікрорельєф поверхні після цього етапу є чередуванням западин (причому глибина западин теж чередується) і щодо «плоских виступів». Таким чином, досягається збільшення площі опорної поверхні циліндра. Тобто, теоретично кожен виступ повинен бути трапецієвидної форми (рис. 2.7 б). Проте, для нормальної роботи циліндро-поршневої групи така форма виступів не ідеальна. Для цього, на заключній стадії обробки переходять до крацевання.

· крацевання – процес округлення вершин трапецієвидних виступів мікрорельєфу поверхні циліндра, а також звільнення западин від частинок абразиву і найдрібніших частинок металу спеціальними щітками (рис. 2.7 в). Під час цієї процедури зміна діаметру циліндра практично не відбувається. Отриманий таким чином мікрорельєф, здатний утримати максимальну кількість моторного масла на стінках циліндра за умови, що основні параметри шорсткості поверхні витримані в межах допустимих значень. Крім того, щітки для крацевання повинні зняти дефектний шар металу з поверхні виступів.

Рис. 2.7 – Мікрорельєф поверхні циліндра на різних етапах обробки

Як видно з короткого опису, процес хонінгування надзвичайно складний та вимагає дуже ретельного виконання технології і постійного контролю якості.

Для хонінгування застосовують одношпиндельні і багатошпиндельні верстати. Часто верстати забезпечені пристроями для активного контролю, що дозволяють автоматично припиняти процес обробки після досягнення потрібного розміру (рис. 2.8).

Зважаючи на ряд переваг цього процесу, хонінгування широко поширене для обробки циліндрів різних машин, посадочних поверхонь зубчатих коліс тощо.

Сорочки, що мають кавітаційні пошкодження на внутрішній поверхні, в районі установлення кілець ущільнювачів глибиною більше 2,5 мм, замінюють новими.

Внутрішні поверхні сорочки очищають від відкладень.

Після ремонту втулок і сорочок, проводять напресування сорочок на втулки, при цьому гумові кільця циліндрових втулок замінюють новими незалежно від їх стану. Гумові кільця перед постановкою необхідно змазати клеєм ГЕН-150.

Рис. 2.8 – Верстат для хонінгування

Не нашли, что искали? Воспользуйтесь поиском: