ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Обслуговування і ремонт кришки циліндра

При проведенні ТО-3 перевіряють надходження масла до важелів приводу клапанів; зазори «на масло» в гідроштовкачах; справність трубок, що підводять масло до підшипників розподільного вала; справність механізму газорозподілу. У разі виявлення пропуску води або газів циліндрову кришку знімають, замінюють гумові ущільнення, притирають посадочні місця.

При проведенні ПР-1 виконують об'єм робіт ТО-3, перевіряють кріплення механізму приводу клапанів і регулюють зазори між клапанами і штовхачами.

При проведенні ПР-2 і ПР-3 перевіряють величину зазору між кришкою і блоком; знімають форсунку і спеціальним пристосуванням виміряють лінійну величину камери стиснення, яку при необхідності регулюють на дизелях ПД1М і Д50 підрізуванням торця або бурту кришки циліндра, а на дизелях типу Д40, Д45 і Д49 — зміною величини прокладки між втулкою і кришкою циліндра (газовий стик).

Демонтаж кришки циліндра дизелів Д50 і ПД1М починають з від'єднання трубки високого тиску, клапанної коробки, штанг і патрубків випускного, повітряного, водяного колекторів. Потім відвертають гайки кріплення кришки і розбирають клапанний механізм.

Кришку циліндра дизелів типу Д40, Д45, Д49 від'єднують від плити блоку і виймають разом з втулкою циліндра, поршнем і шатуном (комплект).

Після розбирання, кришки циліндра, днище, впускні, випускні і зливні канали очищають від нагару, а водяні порожнини кришки - від накипу.

Нагар видаляють хімічним і механічним способом. Склад розчину для зняття нагару: рідке скло – 1%; кальцинована сода – 1%; мило – 1%; хромпик – 0,1%; вода – 96,9%. Встановлюють кришки циліндра у ванну днищем вниз. Наповнюють ванну такою кількістю розчину, щоб було залито розчином тільки днище кришок. Витримують кришки циліндра у ванні протягом 60-90 хв. при температурі розчину 90-100°С, після чого приступають до зняття нагару. Для цього виймають кришки циліндра з ванни з гарячим розчином і поміщають їх в іншу ванну з холодним розчином такого ж складу. Нагар очищають жорсткими волосяними щітками або дерев'яними скребками. Категорично забороняється вживати для зняття нагару металеві інструменти, які можуть нанести пошкодження на поверхні днища кришки циліндра. Якщо нагар повністю не видалився, повторно занурюють кришки циліндра в гарячу ванну на 10-15 хв. Після очищення і промивки кришки циліндра обдувають сухим стиснутим повітрям. Заміну розчину проводять після промивки одного комплекту кришок циліндра.

Відкладення (накип) видаляють розчином, що складається з 100 см3 фосфорної кислоти (Н3РО4, пит. вага 1,71), 900 см3 води і 50 г хромового ангідриду. При приготуванні розчину у відміряну кількість води заливають фосфорну кислоту, потім засипають хромовий ангідрид і ретельно перемішують розчин. Розчин фосфорної кислоти з хромовим ангідридом зберігають в залізній ванні. Накип видаляють в наступній послідовності: заглушують отвір виходу води з кришки дерев'яною пробкою; встановлюють кришку днищем вгору; заливають в кришку приготований розчин, який повинен мати температуру 20-30°С. Для зняття шару накипу завтовшки 1 мм потрібен час 40-60 хв. При більшій товщині шару час збільшується. Не рекомендується допускати попадання розчину на оксидовані деталі. Після зливу розчину з порожнини кришки циліндра порожнину промивають спочатку холодною, потім гарячою водою із вмістом 2,5% нітриту натрію (NаНO2) і 0,5% кальцинованої соди. За відсутності цього розчину, промивають водою, до складу якої додають 0,3% хромпику при температурі розчину 80-100°С. Після ретельної промивки порожнину продувають стиснутим повітрям.

Оглядають днище кришки на відсутність тріщин.

Кришку циліндра опресовують на стенді (рис. 2.12) водою тиском 1,3МПа (13 кГс/см2) впродовж п'яти хвилин, для виявлення тріщин. За наявності тріщин в районі камери згоряння кришку заміняють.

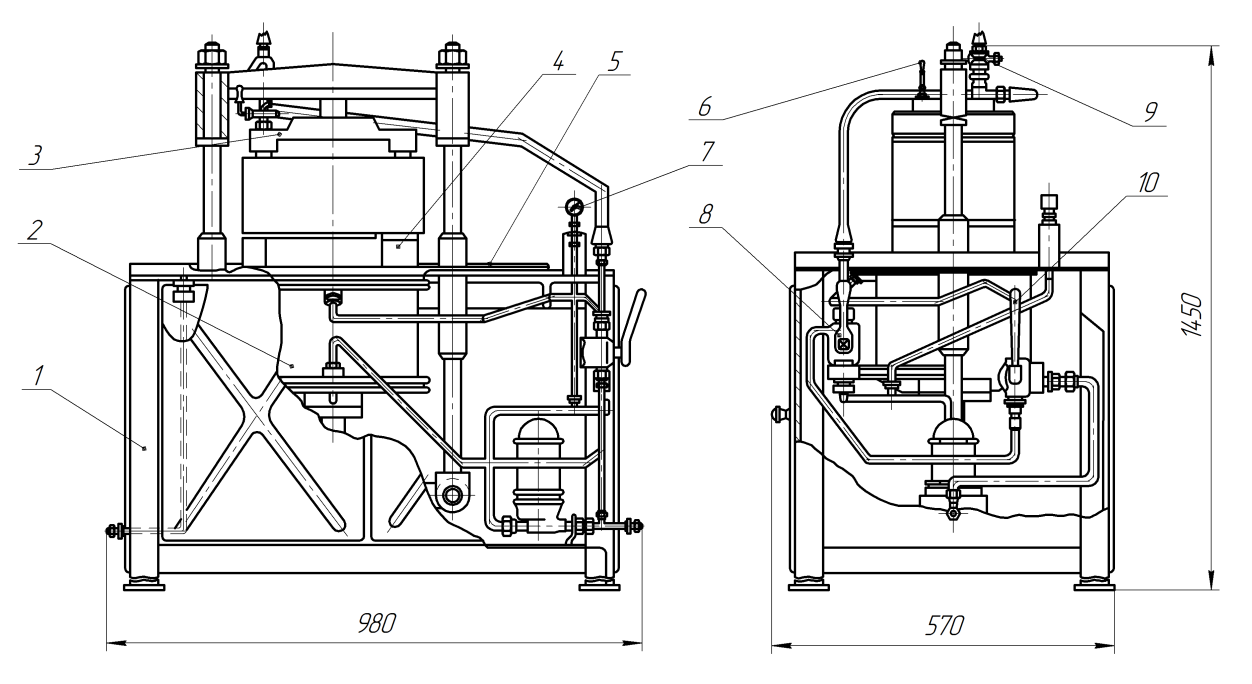

Рис. 2.12 – Стенд А717 для опресовування кришок циліндра: 1 – стіл; 2 – циліндр; 3 – силовий механізм; 4 – підкладка; 5 – піддон; 6 – сигнальний кран; 7 – манометр; 8, 10 – кран управління;

9 – кран для підведення води

Стенд для опресовування циліндрових кришок має стіл 1, силовий механізм 3, повітряну систему, що складається з циліндра 2, кранів управління 8 і 10, клапана максимального тиску 11 і системи трубопроводів.

Для контролю тиску повітря передбачений манометр 7, для підведення води — кран 9 і сигнальний кран 6, для зливу води — піддон 5 і зливна труба 12.

Циліндрову кришку, що підлягає опресовуванню, встановлюють на підкладку 4. Після цього поворотом рукоятки крана 10 опускають притискну плиту силового механізму і глушать отвори в циліндровій кришці. Через кран 9 заповнюють порожнини кришки водою з водопроводу до тих пір, поки вода не піде з сигнального крана 6. Після чого обидва крани закривають.

За допомогою крана 8 повітря подають в порожнину кришки і проводять її опресовування. Тиск повітря регулюють за допомогою клапана максимального тиску. Після опресовування воду зливають в каналізацію.

Перевіряють осьовий хід сідла в кришці циліндра. При збільшенні осьового розгону більше норми, сідло заміняють новим, виготовленим по місцю.

Клапани очищають від нагару, промивають в освітлювальному гасі, протирають серветкою і перевіряють методом кольорової дефектоскопії. На клапанах не допускається наявність наступних дефектів:

· тріщин, надривів, поперечних рисок глибиною більше 0,2 мм або охоплюючих весь діаметр;

· погнутості стрижня клапана, при битті елементів клапана більше 0,16 мм;

· вигоряння на посадочній поверхні тарілки клапана;

· зменшення товщини тарілки менше 2,9 мм, зміряної від тилової частини клапана до початку притирального поясочка.

Клапани зміряють:

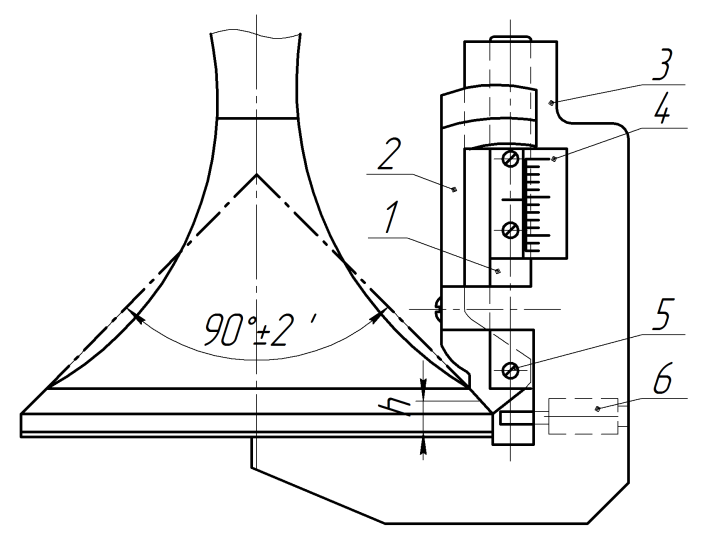

· пристосуванням (рис. 2.13) товщину тарілки клапана;

· мікрометричним глибиноміром — утопання кожного клапана щодо поверхні кришки;

· масштабною лінійкою — виступання еталонного клапана над кришкою. За еталон можна прийняти новий клапан, узятий із запасу.

Рис. 2.13 – Пристосування для вимірювання товщини тарілки клапана (від тильної частини до середини робочого конуса): 1 — стрижень; 2 — фіксатор: 3 — корпус; 4 — ноніус;

5 — вісь обертання фіксатора; 6 — обмежувач

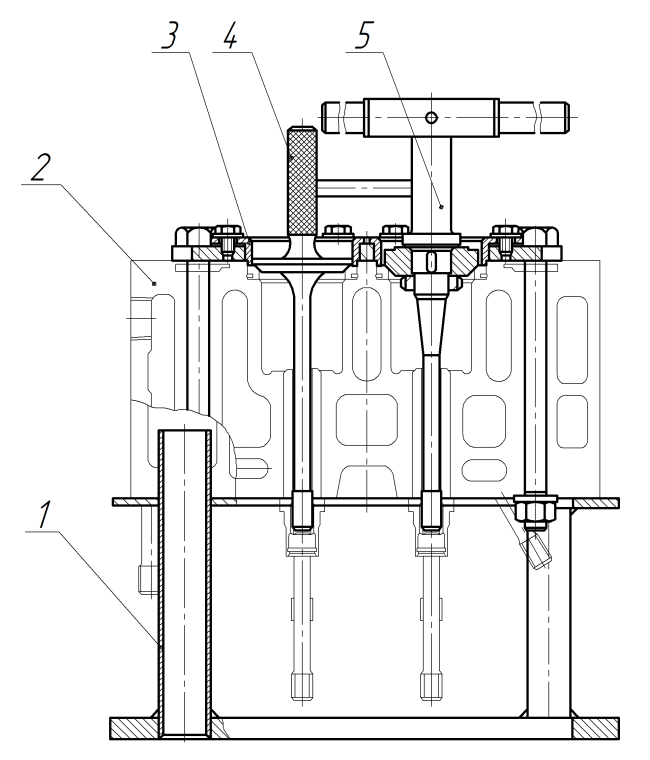

Вм'ятини на всю ширину фаски, глибиною до 0,2 мм на притиральних фасках клапанів і гніздах кришки циліндрів, усувають шліфовкою клапанів і зенкуванням гнізд кришки з використанням пристосування (рис. 2.14).

Обміряють шток клапана в двох поясах. Перший пояс обміру знаходиться на відстані 70-75 мм, другий на відстані 120-130 мм від торця протилежного тарілці клапана. Визначають зазор між стрижнем клапана і направляючою.

При збільшенні зазору більш допустимого, поверхню штока клапана відновлюють хромуванням. Товщина шару хрому після обробки не повинна бути більше 0,12 мм (після хромування клапан термічно обробляють).

Рис. 2.14 – Пристосування для виправлення фасок сідел клапанів: 1 – підставка; 2 – кришка циліндра; 3 – направляюча; 4 – стрижень для центрівки; 5 – оправка з ножем

Притирають клапани. (Рекомендується притирання проводити на стенді, що дозволяє виконувати притирання одночасно всіх клапанів).

Притирання проводять карборундовим порошком зернистістю 200, змішаним з маслом (50% порошку 50% масла), вживаним для змащування дизеля.

Ширина притирального поясочка на тарілці клапана і на гнізді кришки повинна бути 1,0-1,5 мм. Розташування поясочка на посадочній поверхні незалежне. Переважно, щоб притиральний слід розташовувався ближче до зовнішнього діаметра деталей, а не до внутрішнього, оскільки при цьому збиваються частинки нагару, що випадково попалися, і забезпечується швидка і щільна посадка.

Якість притирання перевіряють «на олівець», для чого наносять на фаски гнізда кришки циліндра м'яким олівцем 6...8 поперечних рисок. Повертають клапан в гнізді на 20...30°, при добре притертому клапані риски на гнізді стиратимуться. Також допускається проводити перевірку якості притирання наливанням гасу. Пропуск гасу після закінчення 10 хвилин через клапан не допускається.

Допускається залишати на притиральних поверхнях гнізда кришки і клапана кругові риски, розташовані не більше ніж на 60° довжини кола, неглибокі раковини або поперечні риски, розташовані не на притиральному поясочку. Після притирання клапанів забезпечують спареність їх по гніздах кришки циліндрів.

При збільшенні зазору більше 0,5 мм між направляючою втулкою і стрижнем клапана —направляючу втулку заміняють. Металокерамічну втулку направляючої заміняють при зазорі більше 0,35 мм між металокерамічною втулкою і стрижнем клапана. Фторопластові кільця ущільнення штока клапана промивають і протирають. При зношуванні отвору — кільця заміняють.

Пружини клапанів оглядають, за наявності тріщин, натирів витків і зменшення висоти більше 1,5 мм — заміняють.

Оглядають стан сухарів клапанів, тарілок, пружинних кілець і ковпачків.

За наявності вироблення, викришування або тріщин на робочих поверхнях сухарів, тарілок, ковпачків вони підлягають заміні. Сухарі замінюють комплектно.

Перевіряють взаємне прилягання конічних поверхонь сухарів до відповідних поверхонь клапанів, яке повинне бути двома безперервними поясочками вширшки не менше 3 мм, розташованими по краях сухарів; допускається притирання конічних поверхонь для отримання необхідної поверхні прилягання.

Пружинні кільця за наявності ознак втрати пружності заміняють. Індикаторний кран розбирають, деталі очищають від нагару, промивають в освітлювальному гасі, досуха протирають серветками і оглядають. Непридатні деталі заміняють. При збиранні індикаторного крана різьблення шпинделя і штуцера змазують графітом. Застосування масла для цієї мети не допускається Перевіряють хід шпинделя, який повинен бути в межах 3,8±1 мм. Регулювання ходу проводять прокладкою.

Сухарі, штовхачі і втулки гідроштовхача (рис. 2.15) заміняють за наявності тріщин і викришування цементованого шару на поверхнях, що труть.

Рис. 2.15 – Гідроштовхач: 1 — траверса; 2 — кулька; 3 — упор; 4 — пружина;

5 — штовхач; 6 — втулка

Штовхачі і втулки замінюються спільно. Випробовують гідроштовхач, для чого встановлюють кульку у втулку, заливають втулку гасом і встановлюють гідроштовхач. Натискують на штовхач зусиллям 10 кГс, при цьому штовхач повинен опуститися на 5 мм протягом 5-8 сек. Перевірку проводять тричі і час приймають середньоарифметичний. Просочування гасу через кульковий клапан не допускається. При незадовільній щільності, гідро штовхач заміняють.

При заміні однієї з деталей необхідно перед постановкою нової деталі перевірити прилягання сфери по фарбі, яке повинне бути не менше 60%. Деталі гідро штовхача оглядають. Пружини за наявності зломів і втрати пружності заміняють. Кульковий клапан перевіряють наливанням гасу у втулку гідроштовхача — пропуск гасу через клапан не допускається.

Осі важелів оглядають і обміряють. Задири і риски — заполіровують. При збільшенні зазору «на масло» між віссю і втулкою — осі відновлюють хромуванням або заміняють.

Втулки важелів заміняють за наявності задирів. Отвір для проходу масла свердлять після запресовки втулки у важіль. Запресовку виконують з натягом 0,03 мм. Допускається установка втулок з натягом до 0,02 мм.

Непридатні гумові кільця ущільнювачів — заміняють.

Перед збиранням циліндрової кришки всі деталі її протирають чистими серветками без ворсу, продувають стиснутим повітрям, особливо ретельно слід продувати порожнини кришки циліндра, що направляють клапани і сідла клапанів.

Контрольні питання

1. Назвіть основні несправності циліндрової кришки та клапанів і причини їх виникнення.

2. Опишіть послідовність видалення нагару з днища циліндрової кришки.

3. Опишіть послідовність виконання дефектоскопії циліндрової кришки.

4. Опишіть послідовність виконання дефектоскопії клапанів.

5. Опишіть послідовність випробовування і перевірки гідроштовхача.

6. Опишіть технологію притирки клапанів.

Не нашли, что искали? Воспользуйтесь поиском: