ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Режими просочення обмоток термореактивними лаками.

При деповському ремонті електричних машин локомотивів і електропоїздів просочення обмоток якорів в лаку ФЛ-98 проводять після попередньої сушки. Для цього вироби поміщають в піч (рис. 6.17) і сушать при температурі, відповідній класу нагрівостійкості ізоляції, застосованої в обмотці.

Якорі всіх типів тягових двигунів заздалегідь сушать при температурі 130-140°С протягом 10-8 годин, а головних генераторів при цій температурі — 14-18 годин. Якоря допоміжних машин, збудників і низьковольтних генераторів сушать при температурі 110-120°С протягом 5 годин. Після сушки якір з нормальним опором ізоляції вивантажують з печі, охолоджують до температури 60-70°С, а потім занурюють в бак з лаком для просочення. Один з варіантів установлення для просочення якорів показаний на рисунку 6.18.

Рис. 6.17 – Сушильна піч

1 – сушильна камера; 2 – обшивка теплоізоляції; 3 – вентилятор; 4 – повітровід; 5 – теплообмінник; 6 – повітропровід вентилятора підсосу; 7 – витяжний повітропровід; 8 – механізм підйому дверей; 9 – двері; 10 – електрокалорифер; 11 – візок; 12 – привід пересування візка

Рис. 6.18 – Установка для просочення якорів

1 — основа; 2 — гідравлічний підйомник; 3 — ванна рухома; 4 — кронштейн; 5 — покажчик рівня лака; 6 — ванна нерухома

Пристрій для просочення якорів має дві ванни. Рухома ванна об'ємом 625 літрів зварної конструкції встановлена на візку підйомника. Просочувальний лак ФЛ-98 подається в неї по трубопроводах. За допомогою гідропідйомника вантажопідйомністю 2,5 т і системи поліспастів рухома ванна з підйомним візком переміщається по направляючих і входить в нерухому ванну об'ємом 470 л. У нижньому положенні рухомої ванни лак знаходиться на певному рівні, який контролюють по механічному покажчику. При підйомі ванни якір своїм об'ємом витісняє лак, надлишки якого стікають в нерухому ванну. Рухома ванна обладнана кришкою, яка відкривається і закривається від пневматичного циліндра. Роботою приводу управляють за допомогою крана, розташованого на пульті.

Обмотку якоря витримують в лаку 8-10 хв. до повного припинення виділення пухирців повітря і розчинників. Двоколекторні якорі при деповському ремонті дозволяється просочувати рясним обливанням обмотки. Після закінчення просочення якір витримують над баком у вертикальному положенні протягом 10-15 хв. для стікання лака, а потім встановлюють на підставку під кутом 45° і повертають чотири рази через кожні 5 хв. на чверть обороту для видалення лакових скупчень. Потім серветками, змоченими в суміші ксилолу з уайт-спіритом, видаляють натікання лаку з валу, натискних шайб і колектора.

Після просочення обмоток, якоря сушать в печі з циркуляцією повітря, звичайно у вертикальному положенні колектором вгору. Якоря з двома колекторами дозволяється укладати горизонтально з опорою на кінці вала, при цьому в процесі сушки їх доцільно періодично повертати. Температуру сушки обмоток, просочених лаком ФЛ-98, для всіх типів машин встановлюють в межах 130-140°С. Час сушки залежить від конструкції і габаритів виробів: 8-10 годин для якорів тягових двигунів, 10-12 годин для головних генераторів і 4-6 годин для допоміжних машин. Після сушки якір вивантажують з печі, витримують на повітрі для охолоджування до 60-70°С і фарбують обмотку покривною емаллю ГФ-92-ГС. Цю емаль наносять на поверхню обмотки пульверизатором або кистю, а стрічковий бандаж колектора покривають дугостійкою емаллю ГФ-92-ХК або НЦ-929. Потім якір поміщають в піч і для остаточної запічки просочувального лака і покривного шару емалі сушать при температурі 130-140°С. Тривалість сушки для якорів тягових двигунів електровозів і головних генераторів складає 18-24 годин, якорів моторвагонних двигунів і двигунів тепловозів — 12-14 годин і всіх видів допоміжних машин — 8-10 годин. Після сушки мегомметром перевіряють опір ізоляції обмотки якоря при температурі 130°С, який повинен бути не менше 1 МОм.

При заводському ремонті застосовується вакуумно-нагнітальне просочення якорів і компаундировка полюсних котушок. Після попередньої сушки в печі якір охолоджують до 60-70°С, оскільки просочення в термореактивних лаках при більш високій температурі обмотки викликає появу зморшок на лаковому покритті і бурхливе кипіння розчинників із значним виділенням шкідливої пари. Потім якір перенавантажують в просочувальний автоклав, закривають кришку і перевіряють його стиснутим повітрям на герметичність. Перед впусканням лака в автоклав на ряді заводів для підвищення якості просочення ізоляції якір спочатку витримують від 30 до 60 хв. під вакуумом 87·103÷93·103 Па (0,8-0,93 кГс/см2), після чого, не відключаючи від вакуумної системи, впускають лак. Лак ФЛ-98 засмоктується з лакосховища в автоклав при вакуумі 27·103÷40·103 Па (0,27-0,40 кГс/см2). При заповненні автоклава не рекомендується допускати великого вспінювання і підвищення рівня лака ближче, ніж на 20-30 мм до півників колектора.

Потім вакуум-насос і лакоприймач відключають і нагнітають в автоклав азот або повітря під тиском 19·104 Па (1,9 кГс/см2). Звичайно якір витримують під тиском лака 30-45 хв., потім, відключивши повітровід, плавно відкривають вентилі лакоприймача і при тиску в автоклаві 5·104 ÷ 9,8·104 Па (0,5-0,98 кГс/см2) перекачують лак в лакосховище. Для видалення надлишків лака якір витримують в автоклаві при вакуумі 73·103 ÷ 8·103 Па (0,73-0,8 кГс/см2) протягом 30 хв., а потім 15 хв. — при атмосферному тиску. Після цього якір встановлюють в похиле положення на спеціальний кантувач і через 5-10 хв. повільно повертають на 90° до припинення стоку надлишків лака, що залишилися. Протиранням серветкою змоченою в розчиннику, видаляють лак з оброблених деталей осердя якоря і колектора.

Сушку якорів ведуть спочатку при вакуумі 67·103 ÷ 100·103 Па (0,67-1 кГс/см2) і температурі 80-100°С протягом 2 годин, а потім 3 години при атмосферному тиску і температурі 150°С, оскільки реакція полімеризації лака ФЛ-98 відбувається при високій температурі і вимагає значного часу.

Друге просочення якорів проводять методом занурення так само, як і при деповському ремонті, але просочують в лаку не менше 15 хвилин; якір, піднятий для стікання лака, залишають над баком протягом 20 хвилин, а в похилому положенні на кантувачі витримують якір протягом 45 хвилин з витримкою після кожного повороту на ¼ обороту в 10-12 хвилин, потім якір очищають, протирають, а бандаж міканітового конуса колектора фарбують електроізоляційною дугостійкою емаллю.

Після просочення обмотки якорів на більшості ремонтних заводів сушать в індукційних печах з чередуванням вакууму і атмосферного тиску.

Після сушки підтягають болти колектора і відправляють якір для накладення постійних бандажів на лобові частини обмотки. Перед направленням якоря на третє просочення очищають від каніфолі металеві бандажі, видаляють з поверхні якоря пил, забруднення і напливи лака і протирають якір технічною серветкою, змоченою в бензині.

Перед третім просоченням якір сушать в печі для видалення вологи, яка проникла в пори ізоляції, а також для термообробки бандажів. Щоб уникнути виділення лака і утворення його патьоків на поверхні бандажів, якір доцільно сушити в печах при атмосферному тиску з циркуляцією повітря при температурі 120°С протягом 10-12 годин. Після вивантаження з печі якір охолоджують, виміряють за допомогою термопари температуру обмотки, яка повинна бути не більш 80°С. Мета третього просочення — просочення ізоляційних матеріалів, укладених на якір після другого просочення, і заповнення пусток в ізоляції обмоток, що утворилися при його сушці.

Третє просочення проводять 50-40% лаком ФЛ-98 так само, як і друге. Сушку після просочення ведуть в печах або в конвейєрних установках при температурі 150-160°С для обмоток двигунів класу нагрівостійкості В і при 125-130°С — для обмоток допоміжних машин класу А. Норми опору ізоляції встановлюють залежно від конструкції обмоток, просочувального лака і вживаних електроізоляційних матеріалів, а також умов роботи машини.

Тривалість сушки в камерній печі після останнього просочення прийнята для якорів тягових двигунів електровозів 25 годин, електропоїздів і тепловозів — 15 годин і всіх типів допоміжних машин — 12 годин.

При заводському ремонті якорів тягових двигунів і допоміжних машин просочені обмотки покривають епоксидно-поліефирною емаллю ЕП-91. Фарбування здійснюють без попереднього охолоджування якоря, тобто зразу ж після закінчення сушки після останнього просочення. Для цієї мети якір поміщають в спеціальну камеру, обладнану поворотним візком, системою вентиляції і фільтрів. Поверхні якоря, фарбування яких передбачено кресленням, двічі офарблюють емаллю за допомогою пульверизатора. При цьому патьоки емалі і непокриті місця не допускаються. Шар емалі повинен бути рівномірним. Після покриття емаллю ЕП-91 якоря сушать при температурі 150-160°С протягом 7 годин. Після закінчення останньої сушки якір вивантажують з печі і оглядають. Усі поверхні, покриті емаллю, повинні мати тверду, гладеньку плівку, міцно пов'язану з основною ізоляцією, не мати відшаровувань, зморшок, здуття, натікань і забруднень. Стрічковий бандаж міканітового конуса зачищають і покривають рівним шаром дугостійкої емалі ГФ-92-ХК або НЦ-929 (1201), підтягають болти колекторів.

Для вакуумно-нагнітального просочення якорів і компаундировки полюсних котушок використовується установка зображена на рисунку 6.19.

Установка працює таким чином. Масу компаунда закладають в змішувач і розігрівають до напіврідкого стану, після чого включають електродвигун для роботи мішалки. Котушки електромашин укладають в спеціальний кошик (окрім котушок двигуна НБ-406), занурюють в автоклав, щільно закривають кришкою і сушать під вакуумом протягом встановленого часу. При цьому триходовий кран 12 сполучає автоклав з вакуумом-насос.

Потім відкривають вентиль 3, що сполучає змішувач з автоклавом. Маса компаунда із змішувача поступає в автоклав унаслідок того, що в автоклаві при сушці котушок створюється вакуум.

Після наповнення автоклава компаундом до рівня вище за котушки на 20-30 мм вентиль 3 закривають і в автоклав подається стиснуте повітря тиском 0,6 МПа (6 кГс/см2). Після закінчення компаундировки триходовий кран 12 ставлять в положення перекриши, тиск в автоклаві знижується до 0,15-0,2 МПа (1,5-2 кГс/см2) відкриттям випускного крана, встановленого на кришці автоклава.

Рис. 6.19 – Установка вакуумно-нагнітального просочення якорів і компаундування полюсних котушок:

1 – автоклав для компаундировки котушок; 2 – автоклав для просочення якорів; 3 – вентиль для перекриття маси компаунда; 4 – вентиль для перекриття лака; 5 – змішувач; 6 – лакоприймач;

7 – збірник; 8 – клапан золотниковий живильний на 0,2 МПа (2 кГс/см2); 9 – манометр;

10 – блокувальний клапан; 11 – вакуумметр; 12 – триходовий кран; 13 – пірометр (мілівольтметр); 14 – конденсатор поверхневого охолоджування; 15 – клапан редукційний пружинний на 0,3 МПа (3 кГс/см2); 16 – клапан редукційний пружинний на 0,4 МПа (4 кГс/см2); 17 - клапан запобіжний на 0,82 МПа (8,2 кГс/см2); 18 – клапан редукційний пружинний на 0,8 МПа (8 кГс/см2); 19 –вакуум-насос з електродвигуном; 20 – термопара; 21 – конденсаційний горщик

Потім відкривають роз’єднувальний кран на повітряній магістралі, піднімаючи тиск в автоклаві до 0,15-0,2 МПа (1,5-2 кГс/см2)через редукційний клапан 8. Після цього треба відкрити вентиль 3, перегнати масу компаунда з автоклава в змішувач і закрити вентиль 3. Закрити роз’єднувальний кран на повітряній магістралі тиском 0,15-0,2 МПа (1,5-2 кГс/см2), спусковим краном на кришці автоклава з'єднати автоклав з атмосферою.

Відкрити кришку автоклава і вивантажити котушки. Для того, щоб стиснуте повітря не потрапило у вакуумметр при перемиканні триходового крана 12 в положення перекриши або при помилковому перемиканні триходового крана при не знятому тиску в автоклаві, передбачено механічне блокування ручки триходового крана 12 спеціальним блокувальним клапаном 10.

За наявності тиску в трубі від триходового крана до автоклава стрижень блокувального клапана 10 виступає з корпусу і не дає можливості повернути рукоятку триходового крана в положення, при якому труба від автоклава з'єднається з вакуумною системою.

Створення вакууму в автоклаві, впускання лака в автоклав, створення тиску в автоклаві при просоченні якоря і перегонці лака з автоклава в лакоприймач відбувається аналогічними для компаундування котушок перемиканнями кранів.

Для просочення котушок полюсів тягових двигунів, без зняття їх з остова, призначена установка типу А48.

На піддон 2 (рис. 6.20) установки ставлять остов з котушками. Лак по трубах поступає з бака 1 в остов, а потім стікає з піддону в бак. Бак з лаком розміщують в нижній частині.

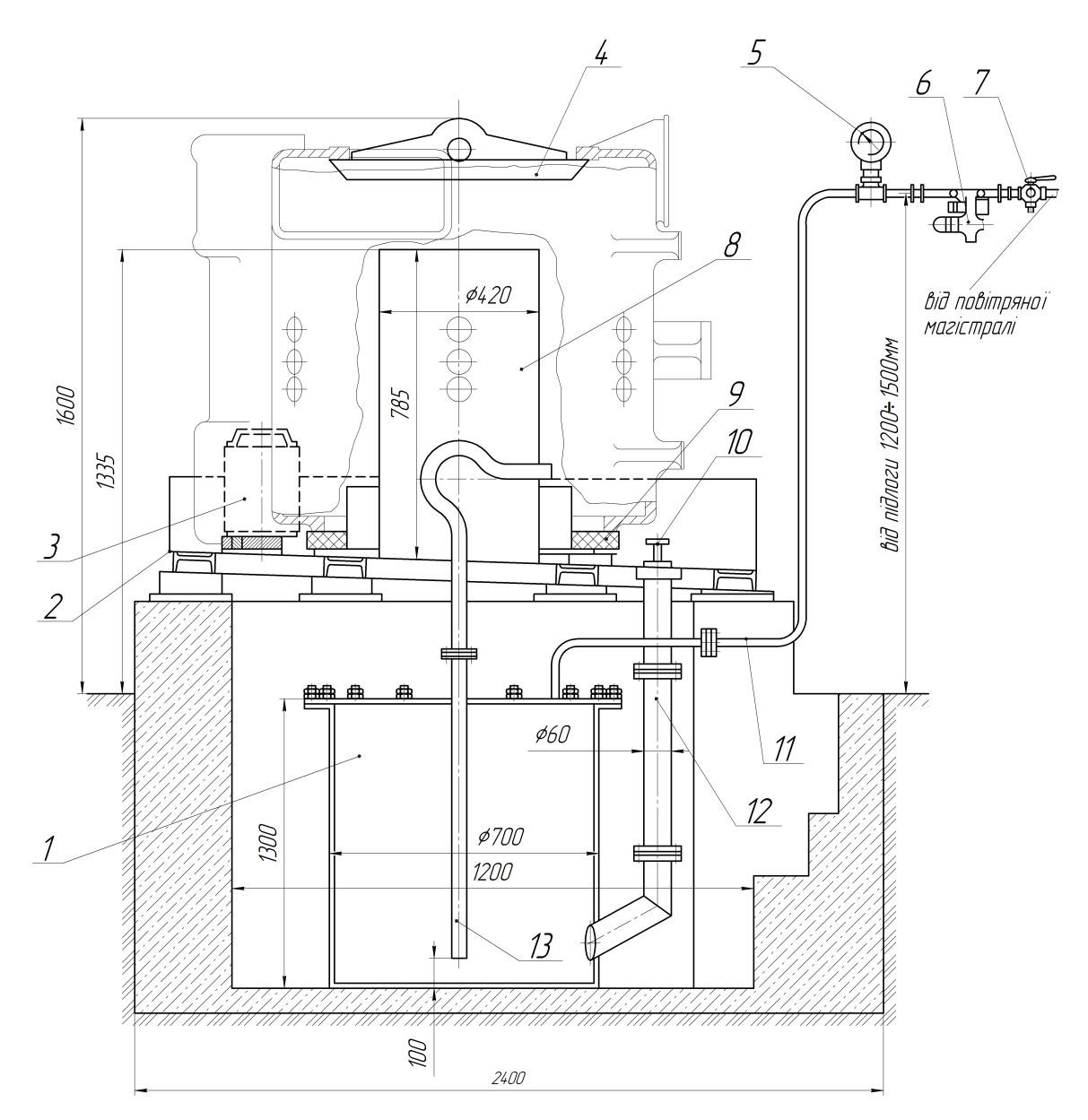

Рис. 6.20 – Установка для просочення котушок тягових електродвигунів без зняття їх з остова. Тип А48: 1 – бак; 2 – піддон; 3 – фіксуючий циліндр; 4 – коромисло; 5 – манометр;

6 – живильний клапан; 7 – триходовий кран; 8 – пробка-циліндр; 9 – повстяна прокладка; 10 – пробка; 11 – повітряна труба; 12 – спускова труба; 13 – живляча труба

Піддон 2 спирається на раму, зварену з швелерів, і має ухил у бік зливної труби для більш повного стоку лака. Якщо приміщення просочувального відділення дозволяє, бак для лака розміщують не під піддоном, а осторонь, оскільки це дає більш зручний доступ до бака для його очищення.

Щоб стінки торців остова більш щільно прилягали до піддону, остови тягових електродвигунів ставлять на повстяну прокладку 9, що має форму кільця.

Для прискорення заповнення остова лаком і зменшення об'єму бака 1 на піддоні встановлений циліндр-пробка 8 діаметром 420 мм і висотою від піддону 785 мм.

Остов встановлюють на піддон за допомогою коромисла 4, що вставляється через горловину всередину остова. Лак подають з бака в остов під тиском стиснутого повітря.

При відкритті триходового крана 7 лак з бака поступає в остов по трубі 13, що не доходить до дна бака на 100 мм. В кришку бака вварена труба 11, що підводить стиснуте повітря. Золотниковий живильний клапан 6 повітряної труби 11 повинен бути відрегульований на тиск повітря 0,15-0,2 МПа (1,5-2 кГс/см2). Тиск контролюють по манометру 5.

При подачі лака з бака в остов кран 7 тримають відкритим до тих пір, поки рівень лака усередині остова не підніметься вище за котушки на 15-20 мм, після чого переводять рукоятку крана в положення перекриши.

Після закінчення просочення для спуску просочувального лака з остова в бак поворотом ручки триходового крана 7 бак з’єднують з атмосферою. При цьому лак з остова тягового двигуна стікатиме в бак 1 до тих пір, поки рівень лака в остові не досягне кінця живлячої труби 13. Потім остов піднімають, при цьому залишки лака зливаються в піддон 2. Просочувальний лак з піддону 2 спускають в бак 1, а також наповнюють бак новим просочувальним лаком і додають його в процесі експлуатації, відкриваючи пробку 10 на спусковій трубі 12.

Вентиляційні отвори в остовах тягових електродвигунів із сторони, протилежної колектору, перед установленням остова на піддон для просочення котушок повинні бути закриті спеціальними (для кожного типу тягового двигуна) заглушками.

Для центрування положення остова у момент установлення його на піддоні є знімний фіксуючий циліндр 3, який входить в горловину моторно-осьового підшипника тягового двигуна. Розміри і положення циліндра залежать від розмірів остова.

Контрольні питання:

1. Опишіть послідовність просочення ізоляції обмоток якорів.

2. Які просочувальні лаки застосовуються при ремонтах тягових електричних двигунів?

3. Які компаунди застосовуються при ремонтах тягових електричних двигунів?

4. Які покривні емалі застосовуються при ремонтах тягових електричних двигунів?

5. Що таке в'язкість лаку і як вона вимірюється?

6. Опишіть режими просочення обмоток термореактивними лаками.

7. Як проводиться сушка обмоток якорів під час просочення?

8. Яке обладнання використовується при просоченні обмоток електричних машин?

Не нашли, что искали? Воспользуйтесь поиском: