ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Електропневматичні контактори

Часті включення і відключення, значні контактні натиснення електропневматичних контакторів приводять до зношування деталей рухомої системи, контактів, пневматичного приводу, дугогасильної камери. Відбуваються: витікання повітря в системі пневматичного приводу; поява тріщин у дугогасильному розі; злам ізоляційної тяги приводу; оплавлення контактів; прогари ізоляційних стрижнів; вигоряння, тріщини дугогасильної камери; зношування, ослаблення пальців і забруднення сегментів блокувального пристрою.

Знятий з ЕРС. контактор встановлюють в пристосування, що дозволяє швидко закріпити стрижень і вільно повертати контактор в горизонтальній площині, і розбирають. Знімають дугогасильну камеру, верхній і нижній кронштейни, блокувальні колодки з пальцями, електропневматичний вентиль, пневматичний привід.

Ріг 1 (рис. 7.19) нерухомого контакту, що має тріщини, які виникли внаслідок сильних ударів при установлюванні камери, заварюють.

Рис. 7.19 – Дугогасильний ріг нерухомого контакту:

1-ріг; 2-дугогасильна котушка; 3-ізоляційна втулка; 4-осердя; 5-полюс; 6-контакти; 7-стійка;

8-вивідний затиск

Перед заварюванням шов тріщини обробляють під кутом 90°, а початок тріщини засвердлюють свердлом діаметром, рівним товщині стінки. Дугогасильну котушку 2, яка має оплавлення витків і вивідної шини більше 3% перерізу, відновлюють наплавленням міддю. Пошкоджена ізоляція вивідної шини котушки замінюється повністю. Ослаблені заклепувальні з'єднання кінців дугогасильної котушки із рогом і вивідним затиском 8 пропаюють срібним або міднофосфористим припоєм і лудять. Оплавлення профілю дугогасильного рогу і контактів свідчать про порушення магнітного дуття дугогасильної системи. Основна причина цієї несправності — замикання або низький опір ізоляції обмотки дугогасильної котушки по відношенню до осердя 4 або полюса 5, а також замикання витків самої котушки або невідповідність кількості витків котушки технічним вимогам.

Якщо опір ізоляції обмотки котушки по відношенню до осердя менше 10 МОм, то з котушки знімають полюси і замінюють внутрішню ізоляційну втулку 3. Для усунення міжвиткового замикання спочатку розводять витки, а потім котушку опускають в просочувальний лак, змішаний із міканітовим пилом.

Кронштейни, важелі і стійку 7 оглядають. Спрацьовані отвори заварюють, розсвердлюють і оброблюють згідно кресленню. При ремонті дозволяється розсвердлювати спрацьовані отвори до діаметра більше креслярського на 2 мм і запресовувати в них бронзові або латунні втулки. Якщо контакти 6, мають спрацювання більше 2 мм, їх замінюють новими, виготовленими із профільної міді. При незначному зношуванні мідні контакти обробляють напилком і шліфують скляним папером. Застосування наждачного паперу неприпустимо, оскільки його частинки, в'їдаючись в контактну поверхню, збільшують перехідний опір. При значному спрацюванні зношені місця відновлюють міддю за допомогою зварювання і обробляють. Контакти із металокерамічними напайками зачищають металевими пластинами або скляним папером, а напайки, що мають зношування більше 1 мм, перепаюють.

Пневматичний привід розбирають. Всі деталі промивають бензином і ретельно оглядають.

Внутрішню поверхню, циліндра 2 (рис. 7.20) за наявності рисок, овальності або спрацювання до 0,5 мм шліфують. При більшому спрацюванні циліндр відновлюють хромуванням або замінюють. Поршень 9 із зношуванням робочої поверхні по діаметру більше 0,3 мм відновлюють наплавленням із подальшою механічною обробкою і шліфуванням.

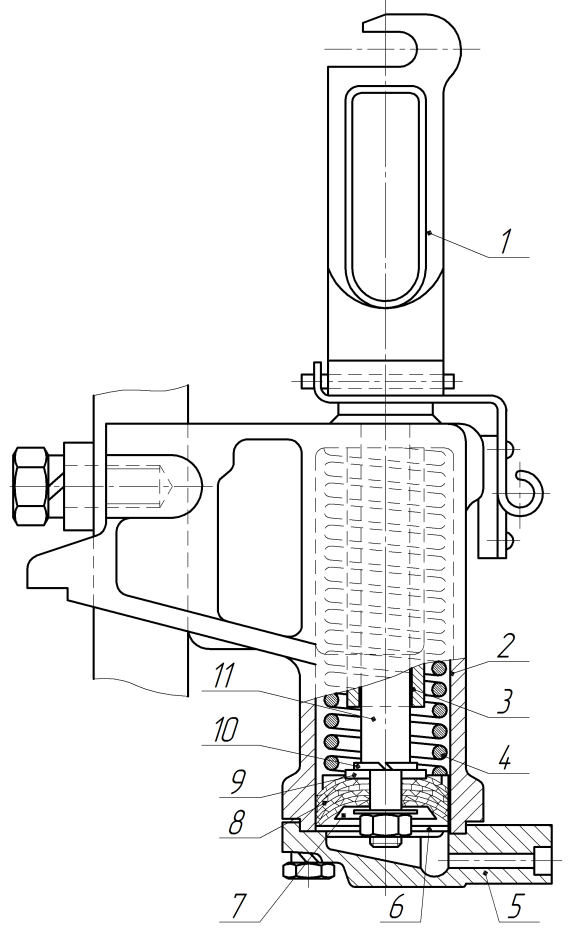

Рис. 7.20 – Пневматичний привід контактора:

1-ізоляційна тяга; 2-циліндр; 3-втулка; 4-пружина; 5-кришка; 6-прокладка; 7-пелюсткові шайби;

8-шкіряні манжети; 9-поршень; 10-шайба; 11-шток

Шкіряні манжети 8 для збереження еластичності і механічної міцності піддають прожирюванню. Придатними вважаються манжети без тріщин, розшарувань, не зношені по діаметру і які не мають тріщин при перегині на 180° до зіткнення сторін.

Перед тим, як прожирювати, манжети ретельно очищають від бруду і старого мастила, розігрівають і занурюють в суміш яка складається з 88% вареної касторової олії і 12% бджолиного воску. Перед встановленням у циліндр манжети очищають від прожирювального складу і змащують мастилом МВП.

Гумові ущільнюючі кільця промивають теплою водою. Кільця, що мають тріщини і надриви, замінюють. При установці манжет на поршень застосовують конічне пристосування (рис. 7.4).

Бронзові пелюсткові шайби ущільнювачів 7 (див. рис. 7.20) із тріщинами або зламом більше двох пелюсток замінюють.

Пружину 4 циліндра промивають гасом, перевіряють її основні розміри і під пробним вантажем визначають її характеристику. Пружини із відхиленням від характеристики більш ніж на ±8% замінюють. Ізоляційну тягу 1 штока промивають спиртом або бензином, протирають чистою безворсовою тканиною і полірують. За наявності тріщин, сколів, вироблення у верхньому пазу (під вал) більш ніж на 1,5 мм тягу замінюють. Зношування втулки 3 більше 0,5 мм по діаметру відновлюють хромуванням. Перед збіранням приводу в циліндр вливають 1—2 см3масла МВП, а шток 11 мастять мастилом ЦИАТИМ-201. Якість збірання пневматичної частини перевіряють повітрям під тиском 6,7 кгс/см2. Всі сполучні місця і отвори в циліндрі обмилюють. Витікання вважають нормальним, якщо мильний міхур утримується, не розриваючись, не менше 10 с. Витікання через манжети усувають розведенням пелюсток бронзових шайб ущільнювачів або зміною шкіряних манжет. Витікання повітря через шпильку штока ліквідовують зміною мідної шайби 10, прокладеної між упором штока і поршнем приводу. Витікання між кришкою 5 і корпусом циліндра усувають заміною паронитової прокладки 6.

Блокувальні колодки із спрацюванням до 1 мм запилюють. При більшому зношуванні допускають встановлення на колодки фібрових вставок, укріплених заклепками. Мідні сегменти товщиною менше 3,5 мм, а також блокувальні пальці із товщиною робочої частини менше 1 мм замінюють. Лінія зіткнення контактної частини пальця і сегменту повинна складати не менше 80% ширини пальця.

З’єднувальні шунти повинні бути певної довжини і перерізу, гнучкими, без слідів окислень і перегріву. Шунти із обривом жил більше 10% перерізу або залужені при виході із наконечника підлягають заміні. За наявності на шунтах чорної окалини (сліду перегріву) і окислення їх протирають дрантям, змоченим розчином бутілацетону із мастилом МВП в співвідношенні 3:1.

Ізоляційний стрижень очищають від кіптяви і пилу технічними серветками, змоченими спиртом або бензином. Поверхневу ізоляцію із тріщинами, сколами, прожогами або пошкодженнями на глибину, рівну 1/3 товщини, знімають повністю або частково. При частковому знятті стрижень із міканітовою ізоляцією, що залишилася, випробовують на електричну міцність. Якщо шар ізоляції, що залишився, задовольняє всім вимогам, то уздовж пошкодження смугами нарізують і накатують заготівки із формувального міканіту і просоченого бакелітом паперу. Після накатки на стрижень накладають бандаж із кіперної стрічки і просочують його гліфталебакелитовим лаком. Потім стрижень поміщають в порожнину спеціальної прес-форми, опресовують на гідравлічному пресі і запікають. Нерівності на поверхні стрижня зачищають скляним папером і двічі покривають емаллю ГФ-92-ХК.

Дугогасильну камеру розбирають. Стінки і перегородки очищають на дробоструйній установці або спеціальним пристосуванням із укріпленою механічною щіткою, яке вставляється в патрон свердлувального верстата. Невеликі прогари перегородок і стінок закладають сумішшю, що складається з рівних частин гіпсового порошку і азбестового волокна, або епоксидним компаундом. Поверхню, що підлягає відновленню, очищають наждачним полотном або металевою щіткою від нагару, кіптяви, ретельно промивають бензином або ацетоном, а потім пошкоджене місце заповнюють компаундом. Після повного затвердіння компаунда відновлену поверхню обробляють напилком і зачищають наждачним полотном. Азбоцементні стінки і перегородки гігроскопічні, тому після остаточної обробки їх піддають сушці і просоченню. Просочення підвищує електричну міцність деталей.

Для просочення азбоцементних деталей застосовують кремнійорганічну рідину ГКЖ-94, льняне масло, бітум. Ізоляцію полюсів камер із сколами і тріщинами замінюють. Ослаблені полюси лабіринтово-щілистих камер приклеюють до стінок епоксидною смолою.

Збирання і регулювання контактора. На ізоляційний стрижень встановлюють кронштейн із важелем нерухомого контакту, дугогасильний ріг із нерухомим контактом і закріплюють. Кріплять пневматичний привід і валом з’єднують ізоляційну тягу штока із важелем рухомого контакту. На кришці циліндра укріплюють електропневматичний вентиль і вмонтовують блокувальний пристрій. Після збирання перевіряють контактор на відповідність технічним вимогам. Розхил контактів контролюють шаблоном. Регулюють розхил переміщенням кронштейнів на стрижні контактора. Взаємний зсув контактів повинен бути не більше 2 мм. Лінія дотику контактів повинна бути не менше 80% їх ширини.

Контактори, що мають здвоєну контактну систему (ПК-306, ПКУ-2), повинні мати одночасний момент розмикання контактів. Провал контактів 1 і 2 (рис. 7.22) контакторів типу ПК визначають кутовим шаблоном.

Рис. 7.22 – Визначення провалу контактів електропневматичного контактора:

1,2-контакти; 3-динамометр; 4-контактоутримувач; 5-важіль

Кут відходу контактоутримувача 4 від опорної поверхні важеля 5, рівний 12—14°, відповідає провалу 10—12 мм. Регулювання провалу контакторів типу ПК-306 досягається установленням на шток поршня втулки між внутрішнім приливом циліндра і поршнем. Величину натиснення контактів заміряють динамометром 3, відлік по якому проводять в той момент, коли рукою витягають смужку тонкого паперу, закладену між контактами. При цьому динамометр закріплюють за болт кріплення рухомого контакту так, щоб сила Р, прикладена до нього, перетинала лінію дотику контактів і співпадала із напрямом руху контактів у момент відриву. Силу натиснення розраховують із урахуванням плечей, що вийшли.

Якщо початкове натиснення контактів не задовольняє технічним вимогам, то слід перевірити відповідність контактної пружини характеристиці. Кінцеве натиснення контактів контакторів типу ПК залежить від площі поршня приводу і тиску стисненого повітря в циліндрі. Тому вимір кінцевого натиснення визначають при тиску стисненого повітря, рівному 0,5 МПа (5 кгс/см2).

У включеному стані контактора замикаючі блокувальні пальці повинні заходити на сегмент на 3 мм, а ті, що розмикають відстояти від сегменту на ту ж відстань. Контактне натиснення повинне бути в межах 1,2—2,5 кГс. Витки дугогасильної котушки не повинні торкатися дугогасильного рогу, в іншому випадку закорочується частина витків обмотки дугогасильної котушки, що приводить до порушення магнітного видування електричної дуги. Всі рухомі частини контактора повинні вільно, без заїдань переміщатися і включатися із повним провалом рухомого контакту при зниженні тиску стисненого повітря до 0,35 МПа (3,5 кгс/см2). Витік повітря з пневматичної частини при тиску повітря 6 кгс/см2 не допускається. Дугогасильна камера повинна вільно зніматися, встановлюватися на місце і мати справні замикаючі пристрої, а щоки полюсів камери прилягати до осердя котушки. Зазор між рухомим контактом і стінками камери повинен бути не менше 1 мм.

Після регулювання контактор випробовують на електричну міцність, прикладаючи по черзі напругу змінного струму 9500 В між осердям стрижня і силовим ланцюгом, рухомим і нерухомим контактом, силовим ланцюгом і ланцюгом управління і 1500 В — між осердям стрижня і ланцюгом управління.

Огляд і ремонт без зняття із ЕРС При технічних оглядах і поточних ремонтах ПР-1 і ПР-2 ізоляційні стрижні, тяга, колодки очищають і промивають від кіптяви, бруду, масла, вологи і забруднень. Оглядають контактні з'єднання, перевіряють надійність їх кріплення. Перевіряють контакти на щільність прилягання і відсутність спрацювання. Оглядають шарнірні з'єднання, які повинні забезпечувати вільне переміщення важелів. Рухомі деталі і вузли перевіряють на відсутність заїдань і додаткового тертя при включенні і відключенні рухомої системи. Заміряють величину розхилу, провалу і натиснення контактів. Невеликі оплавлення дугогасильних рогів контакторів і камер зачищають личним напилком. Дугогасильні камери повинні вільно зніматися і надягатися, а щоки полюсів щільно прилягати до полюсів осердя дугогасильної котушки. Виміряють опір ізоляції котушок по відношенню до осердя, який повинен бути не менше за норму. Невеликі витоки повітря в приводі усувають заливкою в циліндр 2—3 г вазелінового масла МВП із подальшим неодноразовим включенням контактора.

Не нашли, что искали? Воспользуйтесь поиском: