ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Технология процесса пропановой деасфальтизации гудрона

Назначение процесса - удаление из нефтяных остатков смолис-то-асфальтеновых веществ и полициклических ароматических углеводородов с повышенной коксуемостью и низким индексом вязкости.

Традиционным сырьем процессов деасфальтизации является остаток вакуумной перегонки нефтей - гудрон. Свойства гудронов ряда «маслянистых» нефтей приведены в табл. 6.3.

Целевым продуктом являются деасфальтизаты, используемые для выработки остаточных масел (их свойства приведены в табл. 6.4), и побочным - асфальты, служащие сырьем для производства битумов или компонентами котельных топлив.

В зависимости от вида сырья и условий деасфальтизации температура размягчения по КиШ асфальтов составляет от 27 - 30 до 39 - 45°С. При использовании двухступенчатой деасфальтизации и применении в качестве сырья гудронов глубоковакуумной перегонки этот показатель составит 50-64 °С.

Процесс деасфальтизации гудронов в мировой нефтепереработке применяют при производстве не только высоковязких остаточ-

Таблица 6.3

Выход и основные свойства масляных фракций отечественных нефтей

| Нефть | |||||||

| волго- | |||||||

| Показатель | градская (жирнов- ская) | пермские | туйма-зинская | ромаш-кинская | ман- гышлак- ская | устьба-лыкская | самот-лорская |

| Маловязкие дистилляты | |||||||

| Пределы отбора, °С | 330 + 400 | 300+400 | 300+400 | 300+400 | 300+400 | 320+400 | 340+400 |

| Выход на нефть, % | 16,2 | 15+17 | 15+17 | 13,3 | |||

| Вязкость при 50 °С, сСт | 7,3 | 7,4 | 7,2 | 7,7 | |||

| Температура плавления, "С | 7,5 | ||||||

| Содержание серы, % | - | 0,72 | 1,6 | 1,7 | 0,1 | 1,4 | 1,1 |

| Дистилляты средней вязкости | |||||||

| Пределы отбора, °С | 400*480 | 400+500 | 400+450 | 400+450 | 400+450 | 400+450 | 400+450 |

| Выход на нефть, % | 7,6 | 8,4 | 8,7 | ||||

| Вязкость при 100 °С,сСт | 6,5 | 5,4 | 6,3 | 5,1 | 5,5 | 5,2 | |

| Температура пламени, °С | 29+31 | ||||||

| Содержание серы, % | 0,45 | 0,82 | 1,6 | 1,9 | 0,4 | 1,6 | 1,35 |

| В | азкие дистилляты | ||||||

| Пределы отбора, °С | 450+500 | 450+500 | 450+490 | 450+480 | 450+490 | 450+480 | |

| Выход на нефть, % | 7,2 | 6,6 | 6,7 | 6,3 | 4,8 | ||

| Вязкость при 100 °С, сСт | 9,1 | 9,4 | 9,9 | 7,1 | 7,8 | 8,9 | |

| Температура плавления, "С | |||||||

| Содержание серы, % | 0,9 | 1,8 | 0,57 | 1,9 | 1,55 | ||

| Гудроны | |||||||

| Начало кипения, °С | |||||||

| Выход на нефть, % | 23,5 | 17,9 | 36,3 | 35,7 | 18,2 | ||

| Вязкость условная при 100 "С | 12+14 | 13+15 | |||||

| Коксуемость, % | 8+9 | - | ■,.- 12 | 16+18 | 11,6 | 17+20 | |

| Содержание серы, % | 1,3 | 1,4 | 2,6 | 0,73 | 3,07 | 2,18 |

ных масел, но и компонентов сырья для каталитического крекинга и гидрокрекинга.

Растворители. На большинстве промышленных установок масляных производств применяют пропан 95 - 96 %-ной чистоты. В состав технического пропана (получаемого обычно из установок ал-

Таблица 6.4

Свойства деасфальтизатов одноступенчатой пропановой деасфальтизации, полученных на опытных установках

| Нефть | Вязкость при 100 °С, сСт | Коксуе-мость,% | Температура, °С | Содержание серы, % | |

| плавления | вспышки | ||||

| Волгоградская Пермская Туймазинская Ромашкинская Усть-балыкская Самотлорская Мангышлакская | 22+25 21+22 20+23 21+23 21 20+21 18+19 | 0,8+1,2 1,0+1,1 0,9+1,2 1,0+1,2 1,1 0,65 | 43+45 45+47 | 270 300 270 270 260 280 255 | 0,4+0,5 0,6 1,8+2,0 2,3 1,8 1,7 0,2 |

килирования) входят примеси этана и бутанов. Допускается содержание этана не выше 2 % масс, и бутанов не более 4 % масс. При повышенных концентрациях этана в техническом пропане, хотя и улучшаются избирательные свойства растворителей, повышается давление в экстракционной колонне и системе регенерации. При избыточном содержании бутанов за счет повышения растворяющей способности растворителя ухудшается качество деасфальтизата (возрастают коксуемость и вязкость, ухудшается цвет). Особенно нежелательно присутствие в пропане олефинов (пропилена и бутиленов), снижающих его селективность, вследствие чего возрастает содержание смол и полициклических ароматических углеводородов в деас-фальтизате.

В последние годы в связи с внедрением в производстве масел процессов гидрокрекинга, в которых происходит снижение вязкости остатка, возникла необходимость в получении деасфальтизатов повышенной вязкости - 30 сСт и более при 100°С. Для получения таких деасфальтизатов применяют растворитель с повышенной растворяющей способностью - смесь пропана и до 15 % бутана или изобутана (последний предпочтительнее в силу более высокой избирательности).

В процессах деасфальтизации нефтяных остатков, целевым назначением которых является получение максимума сырья для последующей глубокой топливной переработки, чаще всего применяют бутан, пентан или их смеси с пропаном, а также легкий бензин.

6.3.1. Влияние оперативных параметров на эффективность процессов пропановой деасфальтизации

Качество сырья. Требуемое качество деасфальтизата обеспечивается регулированием технологических параметров процесса и фракционного состава сырья деасфальтизации на стадии вакуумной перегонки мазута.

При недостаточно четкой вакуумной перегонке мазута получающийся гудрон содержит большое количество фракций, выкипающих до 500°С. Низкомолекулярные углеводороды, содержащиеся в остаточном сырье, более растворимы в пропане в области предкритичес-ких температур, чем высокомолекулярные фракции. Растворяясь в пропане, они действуют как промежуточный растворитель, повышая благодаря наличию в их молекулах длинных парафиновых цепей дисперсионную составляющую Ван-дер-Ваальсовых сил и тем самым растворяющую способность растворителя по отношению к высокомолекулярным и полициклическим углеводородам и смолам. Кроме того, при деасфальтизации облегченного масловязкого остатка возрастает температура образования двухфазной системы, приближаясь к критической температуре пропана. В результате ухудшаются показатели деасфальтизата по коксуемости и вязкости (табл. 6.5). При деасфальтизации более концентрированных остатков получающийся де-асфальтизат характеризуется более низкой коксуемостью, лучшим цветом*, меньшим содержанием металлов (ванадия и никеля), серы и т.д. При этом в силу низкого потенциального содержания ценных масляных фракций выход деасфальтизата, естественно, ниже, чем при переработке облегченных остатков. Однако чрезмерная концентрация остатка вакуумной перегонки также нецелесообразна, поскольку при этом помимо снижения отбора целевого продукта значительно повышается вязкость деасфальтизата, что не всегда допустимо.

На выбор фракционного состава сырья деасфальтизации влияет и химический состав остаточных фракций перерабатываемой нефти. При деасфальтизации остатков нефтей с высоким содержанием смо-листо-асфальтеновых соединений целесообразно оставлять в гудроне до определенного предела низкомолекулярные фракции, повышающие растворяющую способность пропана. При переработке малосмолистых нефтей целесообразна, наоборот, более высокая концентрация гудронов.

♦Цвет деасфальтизата зависит от содержания в нем асфальтенов.

Таблица 6.S

Результаты деасфальтизации остатков различного фракционного состава из грозненской парафинистой нефти

| Исходный продукт | Выход исходного продукта, % масс. от нефти | Выход деасфаль-тизата, % масс. от исходного продукта | Свойства деасфальтизата | Свойства смолисто- асфальтеновых веществ | ||

| вязкость при ШС, сСт | коксуемость^ | пенетра- цияпри 25°С | температура размягчения, °С | |||

| Мазут > 350°С Концентрат > 450°СГудрон > 550 °С Битум БН-3 | 5227 20 10 | 80 62 53 19 | 6,2 23,6 31,6 46,3 | 1,9 1,48 1,230,81 | 3 4 6 | 63 62 61 61 |

Таким образом, для получения оптимального выхода деасфальтизата с заданными свойствами в зависимости от качества сырья необходимо подбирать оптимальные фракционный состав гудрона и режим его деасфальтизации.

Технологический режим. Материальный баланс и качество продуктов при деасфальтизации перерабатываемого остаточного сырья зависят от температурного режима экстракции и кратности растворителя.

Влияние температуры экстракции на растворимость химических компонентов сырья различного молекулярного строения в неполярных растворителях обсуждалось в § 6.2.3. Как видно из рис. 6.4, при пониженных температурах (50-70 °С) пропан проявляет высокую растворяющую способность и низкую избирательность и является преимущественно осадителем асфальтенов. При повышенных температурах экстракции (85°С и выше) у пропана, наоборот, низкая растворяющая способность и повышенная избирательность, что позволяет фракционировать гудроны с выделением групп углеводородов, различающихся по структуре и молекулярной массе. Следовательно, в этой температурной области пропан является фракционирующим растворителем. Высокомолекулярные смолы и полициклические ароматические углеводороды, выделяющиеся при предкри-тических температурах, благодаря действию дисперсионных сил извлекают из дисперсионной среды низкомолекулярные смолы и низкоиндексные углеводороды, повышая тем самым качество деасфальтизата, но снижая его выход. Антибатный характер зависимос-

ти растворяющей способности и избирательности пропана от температуры можно использовать для целей регулирования выхода и качества деасфальтизата созданием определенного температурного профиля по высоте экстракционной колонны: повышенной температуры вверху и пониженной - внизу. Более высокая температура в верхней части колонны будет способствовать повышению качества деасфальтизата, а пониженная температура низа колонны будет обеспечивать требуемый отбор целевого продукта.

|

Кратность пропана к сырью. В экстракционных процессах растворитель расходуется, во-первых, на насыщение сырья растворителем и, во-вторых, на последующее разбавление насыщенного раствора с образованием двухфазной системы. Первая составляющая расхода растворителя, очевидно, будет зависеть симбатно от потенциального содержания в сырье растворимых компонентов, а вторая -от гидродинамических условий в экстракционных аппаратах, благоприятствующих четкости разделения фаз. Чрезмерное разбавление дисперсионной среды свыше оптимальной величины не рационально, поскольку при этом возрастают затраты энергии на регенерацию растворителя, снижается производительность установок по исходному сырью и, что очень важно, может привести к ухудшению качества целевого продукта из-за снижения избирательности растворения.

| 2:1 4:1 6:1 8:1 10:1 Кратность пропан: сырье (по объему) |

| Рис. 6.5. Влияние кратности пропан: сырье на качество деасфальтизатов, получаемых из гудрона западно-сибирских нефтей при различных температурах деасфальтизации (данные В.М.Школь-никова) |

Типичная экстремального характера зависимость коксуемости деасфальтизата от соотношения пропан н- гудрон западно-сибирской нефти приведена на рис. 6.5. Эксплуатацией промышленных установок пропановой деасфальтизации установлено, что чем выше содержание коксогенных соединений в гудроне, тем при более низкой оптимальной кратности растворителя получается деасфаль-тизат требуемого качества (с коксуемостью около 1 %). Например, если для гудронов из западно-си-

■ Таблица 6.6 Типовой технологический режим деасфальтизации гудронов из различных нефтей

| Показатель | Сырье - гудроны из нефтей | ||||

| западносибирских | туркмено-узбекских | волго-уральс-ких (туйма-зинской, ро- | пермских | волгоградских (жирновской, коробковской) | |

| машкинской) | |||||

| Число ступеней деасфальтизации | |||||

| 1-я ступень | |||||

| Кратность пропанхырье (по объему) | 5:1 | 7:1 | 5:1 | 7:1 | 8:1 |

| Температура в экстрак- | |||||

| ционной колонне, "С | |||||

| верх | 78*82 | 77+79 | 79+82 | 78*80 | -, 75+77 |

| низ | 58*63 | 62+66 | 55*61 | 61*63 | 57+59 |

| 2-я ступень | |||||

| Кратность пропанхырье (по объему)* | 3:1 | 2^:1 | |||

| Температура в экстрак- | |||||

| ционной колонне, °С | |||||

| верх | 63*65 | 70*72 | |||

| низ | 50*52 | 53*60 |

♦Кратность дана на сырье 2-й ступени, которым является асфальт, полученный на 1 -й ступени деасфальтизации.

бирских нефтей оптимальная кратность пропанхырье составляет (4,5 - 5,5): 1 по объему, то для гудронов из малосернистых туркмено-узбекских нефтей -7:1 (поскольку содержание смолисто-асфальтено-вых веществ в гудроне западно-сибирских нефтей в -1,3 раза выше). Выход деасфальтизата в зависимости от качества сырья при отсутствии экспериментальных данных можно приближенно рассчитать по формуле Б.И.Бондаренко:

у = 94-4х+0,1(х-10)2,

где у - выход в процентах деасфальтизата с коксуемостью 1,1-1,2 %; х - коксуемость сырья (х = 4-18 %).

В табл. 6.6 приведены режимы деасфальтизации типичных видов отечественного сырья.

6.3.2. Принципиальные технологические схемы установок деасфальтизации пропаном

Промышленные установки пропановой деасфальтизации гудро-нов могут быть одно- или двухступенчатыми. При двухступенчатой деасфальтизации гудронов получают два деасфальтизата разной вязкости и коксуемости; их суммарный выход больше, чем деасфальтизата одноступенчатой деасфальтизации того же сырья. Следовательно, двухступенчатую деасфальтизацию следует отнести к ресурсосберегаюшему технологическому процессу глубокой переработки нефтяного сырья.

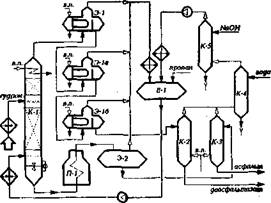

Одноступенчатая пропановая деасфальтизаиия. Одноступенчатые установки пропановой деасфальтизации гудрона включают следующие основные секции (рис. 6.6): секцию деасфальтизации гудрона в экстракционной колонне (К-1) с получением растворов деасфальтизата и битума; секцию четырехступенчатой регенерации пропана из раствора деасфальтизата; секцию двухступенчатой регенерации пропана из битумного раствора; секцию обезвоживания влажного пропана и секцию защелачивания обезвоженного пропана от сероводорода, вызывающего коррозию аппаратуры.

Остаточное сырье (гудрон или концентрат) после нагрева до требуемой температуры в паровом подогревателе подается в среднюю

|

| Рис 6.6. Принципиальная технологическая схема установки одноступенчатой деасфальтизации гудрона пропаном |

часть экстракционной колонны К-1, а сжиженный пропан -в нижнюю ее часть. В средней части К-1 пропан в восходящем потоке контактирует с нисходящим потоком сырья и внутренним рециркулятом. В зоне контактирования расположены тарелки жалюзийного или насадочного типа. Для равномерного распределения по поперечному сече-

нию пропан и сырье вводятся через распределители трубчатой конструкции с большим числом отверстий, обращенных вниз для сырья и вверх - для пропана.

Раствор деасфальтизата до выхода из К-1 догревается в верхнем встроенном паровом подогревателе и далее отстаивается в самой верхней зоне от выделившихся при нагреве смолистых фракций. Раздел фаз между растворами деасфальтизата и битумным (асфальтовым) регулируется на уровне чуть ниже ввода пропана в К-1.

Регенерация пропана из деасфальтизатного раствора осуществляется последовательно: сначала в трех испарителях Э-1, Э-1 а и Э-1 б, в качестве которых используются паровые подогреватели с паровым пространством, затем - в отпарной колонне К-2 при низком давлении. С верха К-2 уходит смесь пропана и водяных паров, а с низа - целевой продукт установки - деасфальтизат, который насосом через холодильник откачивается в резервуар.

Регенерация пропана из битумного раствора, выводимого с низа К-1, осуществляется сначала в испарителе-сепараторе Э-2 - после его нагрева в трубчатой печи П-1, затем в отпарной колонне К-3. Тяжелый остаток деасфальтизации - битум - откачивается с низа К-3 в товарный парк.

Обезвоживание влажного пропана, отводимого с верха К-2 и К-3, проводится в колонне-конденсаторе смешения К-4.

Пары пропана высокого давления из испарителей Э-1, Э-1 а, Э-1б и Э-2 поступают после охлаждения и конденсации в конденсаторах-холодильниках в приемник жидкого пропана Е-1. Туда же поступают после сжатия компрессором потоки пропана низкого давления.

Технологический режим установки при переработке сернистого гудрона следующий.

Температура, "С

| 130-170 75-85 50-65 50-60 70-85 150-170 210-250 30-40 |

сырья при входе в К-1 вверху К-1 внизу К-1 в испарителе Э-1 в испарителе Э-1 а в испарителе Э-1 б битумного раствора при выходе из П-1 вверху К-4

Давление избыточное, МПа

в приемнике жидкого пропана 1,7-1,8

в экстракционной колонне 3,7-4,4

в испарителе Э-1 2,2-2,4

в испарителе Э-la иЭ-1 б 1,7-2,0

в колоннах К-2 и К-3 ~ 0,14

Отношение пропан* сырье (об.) (4-6): 1

6.3.3. Процесс пропановой деасфалытшзации

с регенерацией растворителя в сверхкритических условиях

Существенным недостатком процессов пропановой деасфальти-зации гудронов являются большие расходы энергии. Основная доля энергозатрат в процессе деасфальтизации падает на узел регенерации растворителя. Это связано с тем, что в процессе используется большое количество растворителя, в 5-6 раз превышающее по объему исходное сырье. На всех действующих установках деасфальтизации регенерацию пропана осуществляют энергоемким способом испарения и последующей конденсации. Процесс испарения требует большого количества низкопотенциального тепла (прежде всего в виде острого водяного пара), которое трудно затем утилизировать, а последующие процессы конденсации и охлаждения паров растворителей требуют больших расходов охлаждающей воды и электроэнергии в аппаратах воздушного охлаждения.

В последние годы на многих установках пропановой и бута -новой деасфальтизации регенерацию растворителя осуществляют в сверхкритических режимах, позволяющих проводить процессы регенерации без испарения и конденсации растворителя и тем самым существенно сократить энергозатраты. Так, экономия энергоресурсов в процессах «РОЗЕ» (фирмы «Керр -Мак-ги»), «Демекс» (фирмы ЮОП) и «Асваль» (Французского нефтяного института), использующих способ регенерации растворителя без испарения, составляет 25-40 %. Кроме того, за счет исключения процесса конденсации при регенерации растворителя значительно уменьшается расход воды и сокращается потребность в холодильном оборудовании. На одном из отечественных НПЗ (Ново-Уфимском) проведена реконструкция типовой пропановой деасфальтизации гудрона с переводом на энергосбере-

гающую регенерацию пропана из деасфальтизатного раствора в

сверхкритических параметрах*.

В сверхкритических условиях растворимость деасфальтизата в пропане (и в бутане, пентане) резко падает вследствие исчезновения межмолекулярных сил растворителя, поэтому в сепараторе (отстойнике) происходит расслоение раствора деасфальтизата на две жидкие фазы: верхнюю пропановую и нижнюю деасфальтизатную. Ниже приведена принципиальная схема узла регенерации пропана в сверхкритическом режиме из деасфальтизатного раствора.

| пропан вК-l раствор деасфальтизата из К-1 |

| пары вода и пропана |

| ск> |

| деасфалъ- газат |

Деасфальтизат-ный раствор, выводимый с верха К-1, (см. рис. 6.6) насосом прокачивается через теплообменники и пароподогреватель, где нагревается до температуры 120-130 °С, «дожимается» до давления 5 МПа и поступает в сепаратор (отделитель) С-1, где раствор расслаивается на две фазы. Верхняя фаза состоит практически из чистого пропана, который после рекуперации тепла рециркулирует в экстракционную колонну К-1. Нижняя фаза, выводимая с низа С-1, содержит 80-95 % деасфальтизата. Остатки пропана с последнего отпариваются в отпарной колонне К-2.

Деасфальтизат-ный раствор, выводимый с верха К-1, (см. рис. 6.6) насосом прокачивается через теплообменники и пароподогреватель, где нагревается до температуры 120-130 °С, «дожимается» до давления 5 МПа и поступает в сепаратор (отделитель) С-1, где раствор расслаивается на две фазы. Верхняя фаза состоит практически из чистого пропана, который после рекуперации тепла рециркулирует в экстракционную колонну К-1. Нижняя фаза, выводимая с низа С-1, содержит 80-95 % деасфальтизата. Остатки пропана с последнего отпариваются в отпарной колонне К-2.

Регенерация пропана из асфальтового раствора с низа К-1 осуществляется традиционным способом испарения и отпарки водяным паром.

Двухступенчатая деасфальтизаиия гудронов пропаном предназначена для получения из остаточного сырья двух деасфальтизатов разной вязкости. Получаемые деасфальтизаты I и II ступеней далее перерабатывают раздельно или в смеси в остаточные масла.

В результате перехода от одноступенчатой деасфальтизации к двухступенчатой суммарный выход деасфальтизата увеличивается на 15 - 30% (относительных). Этот прирост зависит главным образом от качества сырья и предъявляемых к продуктам требований.

* Авторы разработки И.Р.Хайрутдинов, Н.Р.Сайфуллин и др.

| К-1 |

| О |

гудрон

пропан^

В экстракционной колонне

расвшор деасфалыпизата. / ступени

| А |

Т деасфальтизации II ступени

раствор деасфальтизата (К-1а) ПОДДерЖИВаЮТ МеНЬШИв

U ступени

| К-1а |

температуру и давление, чем в К-1; кратность пропана к сырью для II ступени значительно больше.

| пропан |

| ]асфальт овый_ раствор |

Экстракционные колонны при двухступенчатой деасфальтизации соединены по схеме, приведенной на рис.6.7.

Регенерацию пропана из ра-

Рис. 6.7. Принципиальная схема блока створов деасфальтизатов I и II

экстракции двухступенчатой деасфаль- осуществляют раздельно.

тизации гудрона пропаном Материальный баланс про-

цесса двухступенчатой деасфальтизации гудрона западно-сибирских нефтей следующий (в % масс, к сырью):

| 1-я ступень | 2-я ступень | ||

| Поступило | Поступило | ||

| Сырье | 100 | Раствор асфальта I ст. | 167 |

| Пропан | 500 | в т.ч. асфальт | 67 |

| пропан | 100 | ||

| Пропан дополнительно | 200 | ||

| Всего | 600 | Всего | 367 |

| Получено | Получено | ||

| Раствор | Раствор | ||

| деасфалыпизата I ст. | 433 | деасфалыпизата 11 ст. | 217 |

| в т.ч. деасфальтизат I ст. | 33 | в т.ч. деасфальтизат | в |

| пропан | 400 | пропан | 209 |

| Раствор асфальта I ст. | 16/ | Раствор асфальта П ст. | 150 |

| в т.ч. асфальт | в т.ч. асфальт | 59 | |

| пропан | 100 | пропан | 91 |

| 367 |

| Всего |

600 Всего

Не нашли, что искали? Воспользуйтесь поиском: