ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Влияниетемпературы верха на выход и качество

рафинатов фенольной очистки деасфальтизата

(при кратности растворителя 2:1)

| Показатель | Температура верха, °С | ||||

| Выход рафината, % масс. Качество рафината: го SO Вязкость при 100°С, сСт Коксуемость, % масс. Содержание серы, % масс. | 72,3 0,885 1,4872 18,9 0,47 1,26 | 70,2 0,8845 1,4868 18,73 0,44 1,23 | 61,2 0,8839 1,4842 18,28 0,39 1,09 | 53,9 0,8742 1,4812 17,64 0,33 0,93 | 39,5 0,866 1,4765 16,7 0,29 0,65 |

Влияние рециркуляции. Одним из эффективных способов повышения четкости разделения масляных компонентов является возбуждение или ввод рециркулята в экстракционную колонну. В результате нарушения при этом межфазного равновесия усиливаются мас-сообменные переходы из одной фазы в другую: из экстрактного раствора выделяются высокоиндексные компоненты как наименее растворимые в данном растворителе, увеличивая выход рафината; из рафинатного раствора переходят в экстрактный компоненты с более низким индексом вязкости, что приводит к повышению качества

10*

| рафината. Расход рециркулята увеличивается и при повышении температурного градиента экстракции. Однако слишком большой градиент может привести к снижению эффективности про- |

Таблица 6.9

Влияние температуры низа экстракционной колонны на

выход и качество рафинатов фенольной очистки масляного

дистиллята (при кратности растворителя 2:1 и

температуре верха 63 °С)

| Показатель | Температура низа,°С | ||

| Выход рафината, % масс. Качество рафината: п 20 so Вязкость при 50 "С, сСт Содержание серы, % масс. | 1,455 6,67 0,43 | 0,8353 1,4545 6,57 0,43 | 0,8344 1,4538 6,5 0,4 |

цесса. При очистке фенолом возбуждение рециркулята достигается добавлением фенольной воды в отстойную зону колонны или прямо в экстрактную фазу в количестве до 7 %, в результате понижается растворяющая способность, но повышается избирательность растворителя.

На установках очистки масел фурфуролом возбуждение рециркулята осуществляется путем рециркуляции экстракта в нижнюю часть экстракционной колонны. Количество рециркулируемого экстракта зависит от природы сырья и составляет от 30 до 70 % масс. на исходном сырье. Использование антирастворителей типа воды в данном случае оказалось не эффективным из-за низкой растворяющей способности фурфурола.

В тех случаях, когда растворяющая способность растворителя достаточно высока, для создания рециркулята можно использовать дополнительный растворитель, не смешивающийся с основным полярным растворителем, обладающий хорошей растворяющей способностью по отношению к высокоиндексным компонентам масляного сырья. Например, в комбинированном процессе деасфальти-зации и селективной очистки гудронов, получившем название дуо-сол-процесса, используются смешанные растворители пропан и фенол (с добавкой крезола). Пропан в этом процессе выполняет роль растворителя рафината и осадителя асфальтосмолистых веществ, а смесь фенола с крезолом - растворителя низкоиндексных компонентов.

6.4.2. Принципиальные технологические схемы селективной очистки масел

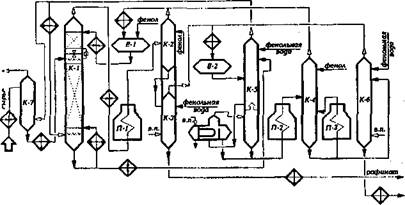

Установка (рис. 6.9) состоит из следующих основных секций: абсорбции сырьем фенола из паров азеотропнои смеси фенола и воды; экстракции; регенерации фенола из рафинатного и экстрактного растворов и «водного контура».

Дистиллятное или остаточное сырье (деасфальтизат), нагретое в теплообменнике и паровом подогревателе, подается на верхнюю тарелку абсорбера К-7 (где 16 тарелок). Под нижнюю тарелку К-7 выводятся пары азеотропнои смеси. Пары воды по выходу из К-7 направляются в систему «водного контура» для производства водяного пара (на схеме не показан).

| Рис. 6.9. Принципиальная технологическая схемаустановки селективной очистки масел фенолом |

Сырье с растворенным фенолом через холодильник подается в среднюю часть экстракционной колонны насадочного или тарельчатого типа К-1. В верхнюю часть К-1 из емкости Е-1 через подогреватель подается фенол. Для увеличения отбора рафината в нижнюю часть К-1 вводится фенольная вода, соответствующая составу азеотропнои смеси. Температурный режим (градиент) в К-1 регулируется температурами подаваемых фенола и сырья, а также циркуляцией части экстрактного раствора через холодильник. Для равно-

мерного распределения потоков по сечению колонны все жидкости в нее вводятся через горизонтальные трубчатые распределители. В колонне К-1 образуются два слоя: рафинатный и экстрактный. Уровень раздела фаз поддерживается в К-1 при помощи межфазового регулятора, установленного немного выше ввода сырья в колонну.

Регенерация рафинатного раствора осуществляется в две ступени: сначала в испарительной колонне К-2, куда раствор поступает после нагрева в теплообменнике и печи П-1, затем в отпарной колонне К-3. Уходящие с верха К-2 пары фенола конденсируются и охлаждаются в теплообменнике и холодильнике и поступают в емкость сухого фенола Е-1. Пары фенола и воды с верха К-3 после конденсации и охлаждения поступают в емкость фенольной воды Е-2. Рафинат через теплообменник и холодильник откачивается с установки.

Регенерация экстрактного раствора осуществляется в три ступени. Откачиваемый с низа К-1 экстрактный раствор после нагрева в теплообменнике поступает в сушильную колонну К-5. Колонна разделена полуглухой тарелкой на две части: верхнюю, снабженную 12 тарелками, и нижнюю - кубовую. В К-5 одновременно обезвоживается и фенольная вода, подаваемая из Е-2. Часть паров азеотроп-ной смеси (около 91 % воды и 9 % фенола) подается в абсорбер К-7, а остальное количество после конденсации в аппаратах воздушного охлаждения подается в низ экстракционной колонны К-1.

Экстрактный раствор, собирающийся на полуглухой тарелке К-5, перетекает в кипятильник (обогреваемый парами фенола из К-4), где происходит дополнительное отпаривание азеотропной смеси фенола и воды. Пары азеотропной смеси из кипятильника возвращаются под полуглухую тарелку.

Обезвоженный экстрактный раствор, откачиваемый с низа сушильной колонны К-5, после нагрева в печи П-2 поступает в испарительную колонку К-4. Для поддержания заданной температуры низа К-4 предусмотрена подача горячей струи через печь П-3. Пары фенола, уходящие с верха К-4, конденсируются и охлаждаются в теплообменниках и холодильниках и поступают в емкость сухого фенола Е-1.

С низа К-4 экстракт с небольшим содержанием фенола перетекает в отпарную колонну К-6. Отходящие с верха К-6 пары фенола и воды после конденсации и охлаждения поступают в емкость фенольной воды Е-2.

Экстракт с низа К-6 откачивается через теплообменники и холодильники в товарный парк.

Для снижения температуры паров растворителя до температуры их конденсации при заданном давлении в колоннах и уменьшения содержания масла в феноле в колонны регенерации растворителя предусмотрена подача орошения: сухой фенол - в К-2 и К-4, фенольная вода - в К-3, К-5 и К-6.

Примерный технологический режим в колоннах регенерации и абсорбции приведен ниже.

Колонны Давление, МПа Температура, 'С

| верха | низа | ||

| К-2 | 0,20-0,23 | 190 | 270-280 |

| К-3 | 0,12-0,13 | 190 | 260-270 |

| К-5 | 0,12-0,14 | 112 | 200-230 |

| К-4 | 0,25-0,27 | 230 | 280-290 |

| К-6 | 0,12-0,13 | 230 | 260-275 |

| К-7 | 0,13 | 112 | 113-115 |

Примерный технологический режим экстракции и результаты селективной очистки фенолом масляных дистиллятов и деасфаль-тизатов различных нефтей приведены в табл. 6.10.

Материальный баланс установки селективной очистки фенолом масляного дистиллята и деасфальтизата западно-сибирских нефтей следующий:

Вязкий дистиллят Деасфальтизат

| Поступило, % масс. | |

| Сырье | 100 |

| Фенол | 200 |

| Всего | 300 |

| Получено, % масс. | |

| Рафипатный раствор | 64 |

| в т.ч.рафипат | 56 |

| фенол | 8 |

| Экстрактный раствор | 236 |

| в т.ч.экстракт | 44 |

| фенол | 192 |

| Всего | 300 |

100 260 360

71 60 И

289 40 249 360

Таблица 6.10

Режим экстракции и результаты селективной очистки масел фенолом

| Показатель | Нефть | |||||||

| туймазинская | волгоградская | ромаш-кинская | самотлор-ская | |||||

| МВДТ | СВДТ | ВДТ | ДАТ | МВДТ | ДАТ | ДАТ | ДАТ | |

| Качество сырья | ||||||||

| Плотность при 20°С, кг/м 3 | ||||||||

| Вязкость при100°С, сСт | 5,9 | 9Д | 20,6 | 6,5 | 21,5 | 20,8 | 21,4 | |

| Коксуемость, % масс. | - | ~ | " | 0,9 | - | 0,9 | 1,1 | 1,1 |

| Параметры экстракции | ||||||||

| Кратность фенола к сырью,% масс. | ||||||||

| Расход фенольной воды, % масс. от фенола | - | - | - | - | 4,5 | |||

| Температура, °С | ||||||||

| верха | 78+80 | 95+100 | ||||||

| низа | 60+65 | 80+85 | ||||||

| Качество рафината | ||||||||

| Плотность при 20 °С, кг/м3 | ||||||||

| Вязкость яри 100 °С, сСт | 4,9 | 6,8 | 15,4 | 5,9 | 20,1 | 14,8 | ||

| Коксуемость, % масс. | - | - | - | од | - | 0,28 | 0Д9 | |

| Выход рафината, % масс. |

*МВДТ, СВДТ, ВДТ -соответственно маловязкий, средневязкий и вязкий дистилляты; ДАТ - деасфальтизат

6.4.3. Отличительные особенности установки селективной очистки масел N-метилпирролидоном

На Ново-Уфимском НПЗ проведена реконструкция установки селективной очистки масел с заменой токсичного растворителя фенола на малотоксичный растворитель N-метилпирролидон. Это первая установка N-метилпирролидоновой (NMI1) очистки масел в нефтепереработке России. Реконструкция установки проведена без больших капитальных затрат, поскольку схемы экстракции и регенерации растворителей из рафинатных и экстрактных растворов практически остались прежними.

Основные технические решения, принятые при переводе установки с фенола на NMI1, следующие:

1. Смонтирована ваку-

баром. конденсатор

| nR^ |

| nU |

| из К-2. |

| .изК-4 |

| к-з |

| К-6 |

| % |

| И< |

| ]/Ы |

| 4- |

| - экстракт -рафинат |

| -& |

| Рис. 6.10. Принципиальная схема работы от-парныхколонн установки N-метилпирролидоновой очистки масел |

умсоздающая система, состоящая из конденсатора смешения (барометрического конденсатора), емкости, насоса и холодильника воздушного охлаждения. Под вакуум с остаточным давлением 150 мм рт.ст. переведены отпарные колонны рафината (К-З) и экстракта (К-6) по схеме, показанной на рис. 6.10.

2. Для обеспечения

подбора жидкости на приеме центробежных насосов отпарные колонны К-З и К-6 подняты (на 3,5 м) выше прежней отметки.

3. Печь П-2 увеличена по тепловой мощности и переведена на

двухпоточную схему.

В результате перевода установки на NMn достигнуты следующие результаты:

- исключен выброс фенола в окружающую среду на десятки тонн в год. Поскольку NMn обладает значительно меньшей токсичностью, существенно повысилась экологическая безопасность на установке;

- облегчились эксплуатация установки и ремонтные работы, поскольку из-за низкой температуры застывания NNffl (минус 24 °С вместо 41 °С у фенола) отпала необходимость в пароспутниках на трубопроводах;

- повысился из-за лучшей избирательности NMH отбор рафина-та на 5 - 10% при увеличении производительности установки на 10-15%;

- удельные энергозатраты снижены на 5-10 %.

Масла, вырабатываемые с применением N-метилпирролидоно-вой очистки,по качеству не уступают маслам фенольной очистки.

Не нашли, что искали? Воспользуйтесь поиском: